ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПЕНОПОЛИСТИРОЛА

Водопоглощение. Пенополистирол является достаточно стойким к действию влаги. Его поведение зависит от водостойкости полимерной основы и главным образом от структуры. Наилучшими свойствами обладает пенополистирол с замкнутыми порами и ячейками. Не менее важным фактором является кажущаяся плотность пенопласта и наличие на поверхности плит и блоков уплотнённой плёнки (корки). Большое значение имеет и соблюдение параметров технологических операций.

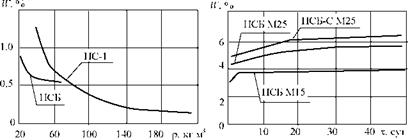

С уменьшением кажущейся плотности и повышением температуры влаго - и водопоглощение пенопластов возрастают (рис. 12, а). При продолжительном увлажнении эти характеристики интенсивно изменяются в первые 5 ... 18 суток, а затем постепенно стабилизируются (рис. 12, б). Отмечается, что водопоглощение пенополистирола продолжает медленно увеличиваться и после 30 суток испытаний [12].

Установлено [37, 38], что для беспрессового пенополистирола фирмы "Тиги - КпаиГ' водопоглощение за 24 часа в зависимости от плотности составляет 0,8 ... 1,2%. Вода в него может проникать за счёт капиллярного эффекта через микроскопические щели в местах сплавления гранул.

Испытания образцов плит из экструзионного пенополистирола ПЕНОПЛЕКС при полном погружении в воду показывают, что водо- поглощение происходит в течение первых десяти суток, затем прекращается и за 30 суток составляет не более 0,4% от объёма [76].

|

А) б) Рис. 12. Зависимости водопоглощения пенополистирола от кажущейся плотности (а) и продолжительности увлажнения (б) |

Это связано с тем, что вначале идёт достаточно медленное заполнение разрушенных при изготовлении образцов ячеек, находящихся на поверхности, а после их заполнения внутрь материала вода не проникает.

Экструзионный пенополистирол также характеризуется высокой стойкостью к давлению водяных паров. Сопротивление паропроница - нию плит толщиной 20 мм равноценно одному слою рубероида [87, 95]. Однако увлажнение и периодическое (цикличное) замораживание пе - нопластов отражается негативно на их прочностных показателях.

Стойкость к циклическим воздействиям. Пенополистирол состоит из множества гранул, между которыми находится влага (по [65] - до 15%), оказавшаяся там вследствие особенностей технологического процесса переработки исходного сырья в пенопласт. Наличие влаги в пенопласте существенно увеличивает коэффициент теплопроводности, следовательно, эксплуатационный коэффициент теплопроводности бес - прессового пенопласта, содержащего влагу в межгранульном пространстве, сильно возрастает. При циклических знакопеременных температурных нагрузках (периоды замораживания и оттаивания) влага, находящаяся в межгранульном пространстве, постепенно разрушает связи между гранулами, в результате чего качество утеплителя со временем резко ухудшаются, причём, чем ниже плотность такого материала, тем быстрее протекает процесс его разрушения. При этом разрушение такого многогранульного утеплителя сопровождается значительным увеличением его поверхности и, как следствие, возрастанием количества мономера, выделяющегося в окружающую среду [19, 36, 49, 50].

В [81] в лабораторных условиях изучалось влияние систематически действующих физических факторов, т. е. отрицательных температур и влажности на изменение водопоглощающей способности, сорбционных свойств и теплопроводности пенополистирольных плит. Исследования проводились на образцах пенополистирола, изготовленных беспрессовым, прессовым способами и методом экструзии по стандартным методикам.

Образцы беспрессового пенополистирола ПСБ плотностью 17 кг/м3 после 110 циклов замораживания и оттаивания в воде имеют водопо - глощение 350% по массе, а прессового типа ПС у = 72 кг/м3 и экструзионного ПЕНОПЛЕКС у = 35 кг/м3 соответственно 20 и 25%.

В результате исследований установлено, что образцы беспрессо - вого пенополистирола после выдерживания в воде в течение двух суток увлажнились до 18,2%, через 40 дней влажность повысилась до 257,6%, а спустя 2 года составила 353,3% [81]. У пенополистирола,

Изготовленного прессовым и экструзионным методами, через двое суток водопоглощение составило соответственно 3 и 5,9%. За 2 года нахождения в воде водопоглощение по массе у них увеличилось до 21,4 и 23%. Важно отметить, что водопоглощающая способность образцов пенополистирольных плит, подвергавшихся замораживанию и выдерживаемых в воде без замораживания, отличается незначительно. Аналогичная закономерность (т. е. увеличение водопоглощающей способности образцов пенополистирола) установлена и при проведении повторных испытаний водопоглощения (табл. 5).

Так, если пенополистирол, изготовленный беспрессовым методом, за двое суток набрал влажность по массе 18,2%, то при повторном испытании после высушивания его водопоглощение увеличилось до 100,9%, а аналогичный образец после 110 циклов замораживания и оттаивания в воде изменил свою влажность при повторном увлажнении с 23 до 111,5%. Подобная закономерность при меньших значениях влажности наблюдается и у пенополистирола, изготовленного прессовым и экструзионным методами. Близкая сходимость результатов наблюдается и при исследовании гигроскопичности пенополистирола (табл. 5).

3. Гигроскопическая влажность образцов пенополистирольных плит

|

Гигроскопическая влажность образцов по массе, %

|

4. Изменение теплопроводности пенополистирольных плит, прошедших испытания на морозостойкость (110 циклов) и максимальное водопоглощение (2 года)

|

Теплопроводность образцов X, Вт/(м-°С)

|

Теплопроводность пенополистирольных плит, изготовленных беспрес - совым методом, в результате температурно-влажностных воздействий увеличилась на 5%, прессовым - на 2,8%. Образцы экструзионного пенополистирола теплозащитные качества практически не изменили (табл. 6).

Морозостойкость. Заполняющая поры пенопластов вода при замерзании увеличивается в объёме и оказывает давление на стенки пор. Способность последних не разрушаясь противостоять давлению характеризует морозостойкость. Исследования [78] показали, что прочность пенополистирола ПСБ после испытания почти не уменьшается, а прочность ПС-4 и ПС-1 снижается примерно на 13 ... 15%. С увеличением числа циклов замораживания и оттаивания водопоглощение всех пенопластов увеличивалось (см. табл. 7). Как видно из таблицы, для пенополистирола ПСБ-С кажущейся плотности 32,5 кг/м3 произошло незначительное повышение прочностных характеристик, что связано с демпфирующим действием воды, содержащейся в порах материала после испытаний на водопоглощение [12].

5.

|

Ьо 40 |

![]() Морозостойкость пенополистирола

Морозостойкость пенополистирола

|

Тип Пенополистирола |

Кажущаяся плотность, кг/м3 |

Водопоглощение после замораживания и оттаивания, % |

Прочность при 10%-ном сжатии, МПа |

Коэффициент Морозостойкости |

|||||||

|

Через 84 ч пребывания в воде |

Количество циклов |

До Испытания |

После Испытания |

||||||||

|

1 |

5 |

10 |

15 |

20 |

25 |

||||||

|

ПСБ |

25,6 |

191 |

190,4 |

171 |

230 |

207 |

275 |

302 |

0,04 |

0,04 |

1,02 |

|

32,5 |

30,5 |

27 |

26,7 |

37,4 |

88 |

195 |

132 |

0,061 |

0,065 |

0,97 |

|

|

ПС-4 |

42,1 |

51,53 |

40,49 |

49,27 |

51,13 |

52,69 |

53,16 |

56,85 |

0,51 |

0,44 |

0,87 |

|

81 |

23,26 |

22,24 |

23,58 |

24,87 |

30,43 |

31,37 |

32,51 |

1,56 |

1,36 |

0,87 |

|

|

159 |

4,58 |

3,76 |

4,42 |

6,7 |

8,75 |

9,08 |

9,48 |

2,19 |

1,88 |

0,86 |

Химическая стойкость пенопластов зависит от природы полимера и характера макроструктуры. При оценке химической стойкости необходимо учитывать развитую удельную поверхность пенопластов, которая способствует более интенсивному воздействию на них агрессивных сред. Наличие же на поверхности плит и блоков уплотнённой плёнки (корки) снижает поглощение агрессивных сред, повышая устойчивость пенопластов. Пенополистирол, как и полистирол, обладает высокой химической стойкостью.

Полистирольные пенопласты характеризуются высокой стойкостью к действию минеральных агрессивных сред. Так, пенополистирол устойчив к действию сильных и слабых минеральных кислот, кроме концентрированных азотной и соляной, а также к сильным и слабым щелочам, но он разрушается под действием эфиров, кетонов, хлорированных и ароматических углеводородов, набухает в бензине и маслах. Имеются противоречивые сведения по стойкости в некоторых средах: так в [36] отмечается, что пенополистирол к уксусной кислоте и маслам нестоек, к спиртам стоек, а в [49], отмечается, что к уксусной кислоте и маслам стоек, к спиртам слабо стоек. Гипс, известь, цемент, силиконовые масла и, не содержащий растворители, битум не нарушают структуру пенополистирола. Наиболее высокой химической стойкостью отличается беспрессовый пенополистирол. В таблице 8 приведены данные о стойкости пенополистирола к различным реагентам, согласно [36].

|

8. Химическая стойкость пенополистирола

|

|

Реагенты |

Концентрация, % |

Стойкость[1] |

|

Азотная кислота |

68 |

Н |

|

Ацетон |

- |

Н |

|

Уксусная кислота |

- |

Н |

|

Бензол |

- |

Н |

|

Бензин, нефтепродукты |

- |

Н |

|

Фтористоводородная кислота |

- |

С |

|

Метиловый спирт |

96 |

С |

|

Этиловый спирт |

96 |

С |

|

Циклогексанол |

- |

Н |

|

Этилбутилацетат |

- |

Н |

|

Минеральные масла |

- |

Н |

|

Растительное масло |

- |

Н |

|

Дихлорэтан |

- |

Н |

|

* С - стоек; Н - нестоек. |

• Каменноугольная смола.

• Полиэфирные смолы (отвердители эпоксидных смол).

• Масляные краски.

Высокая химическая стойкость по отношению к следующим веществам:

• Кислоты (органические и неорганические).

• Растворы солей.

• Едкие щёлочи.

• Хлорная известь.

• Спирт и спиртовые красители.

• Вода и краски на водной основе.

• Аммиак, углекислый газ, кислород, ацетилен, пропан, бутан.

• Фторированные углеводороды (фреоны).

• Цементы (строительные растворы и бетоны).

• Животное и растительное масло, парафин.

Особое внимание следует уделять совместимости его с другими материалами. Необходимо избегать контакта пенополистирольных плит с незатвердевшей битумной гидроизоляцией, клеями и красками на основе агрессивных растворителей.

Адгезионная стойкость. Повышение температуры примерно до 70 °С мало отражается на адгезии пенополистирола, при более высоких температурах наблюдается резкое падение его когезионной прочности из-за размягчения [36].

В конструкциях, в которых пенопласт участвует в совместной работе слоёв под нагрузкой лучше применять термопластичные клеи, воспринимающие температурные деформации без концентрации напряжений. Поскольку пенополистирол имеет замкнутые ячейки, то растворители из него испаряются плохо. Кроме того, некоторые органические растворители, задерживаясь в ячейках, разрушают пенополи - стирол. Поэтому, если клей содержит растворитель, то после нанесения его на склеиваемую поверхность даётся открытая выдержка для удаления растворителя из клеевого слоя.

Строительные конструкции с применением пенополистирола можно склеивать при помощи цементных, асбестоцементных и гипсовых растворов, холодной или горячей битумных мастик, поливинил - ацетатных эмульсий и т. д. В построечных условиях приклеивание утеплителя и защиту его от атмосферных воздействий обычно устраивают одним и тем же материалом. К таким материалам относятся полимер - цементные композиции [11, 36, 49, 54].

Пенополистирол, соединяясь с другими материалами с помощью различных клеевых составов, образует клеевые швы, прочность которых значительно превышает прочность пенопласта в диапазоне температур от -40 до +60°С.

Паро - и воздухопроницаемость незначительна по сравнению с другими теплоизоляционными материалами. С увеличением кажущейся плотности и при повышенных температурах проницаемость водяных паров в полистироле снижается [50].

Биологическая стойкость. Пенопласты не поддаются гниению, обладают высокой стойкостью к действию грибков и бактерий. Однако отмечается, что пенополистирол подвержен воздействию термитов, разрушается крысами и мелкими грызунами [49, 80, 81, 94, 96].

Экологичность. При применении пенополистирольных плит в качестве утеплителя не выделяется вредных веществ. Материал оценён как биологически нейтральный продукт [36, 50].

Коррозионная активность. Пенополистиролы марок ПС-1, ПСБ и ПСБ-С не корродируют другие материалы, а ПС-4 корродирует оцинкованные стали. Корродирующее действие усиливается при увлажнении пенополистирола, а также при повышенных температурах [35, 50].