ЭНЕРГОСБЕРЕГАЮЩИЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД

Электроприводы вентиляторов и турбокомпрессоров

Вентиляторы занимают среди турбомеханизмов второе место после насосов по распространению в промышленности. Основное их число приходится на вентиляторы санитарно-технического назначения, осуществляющие кондиционирование воздуха в производственных и других помещениях. Несмотря на относительно небольшую мощность этих вентиляторов (до 100 кВт) на их долю приходится значительная суммарная потребляемая энергия.

Мощные вентиляторы используются для увеличения интенсивности охлаждения воды в градирнях химических и металлургических комбинатов. Они имеют невысокую частоту вращения рабочего колеса, обычно не более 600 об/мин.

Ограничение допустимой скорости концов лопаток рабочего колеса вынуждает с увеличением диаметра колеса снижать его номинальную частоту вращения. Вентиляторы имеют большой момент инерции, иногда на порядок и более превышающий момент инерции приводного двигателя, что затрудняет их пуск, а в некоторых случаях требует применения электрического торможения для быстрой остановки рабочего колеса.

Вентиляторы в отличие от других турбомеханизмов всегда работают на сеть без противодавления, вследствие чего зависимость момента статического сопротивления на валу приводного двигателя от скорости носит квадратичный характер, а подводимая к вентилятору мощность без учета потерь на трение в подшипниках пропорциональна кубу скорости. Поэтому для расчета режимов работы вентиляторов можно использовать выражения для закона подобия (4.18)...(4.21).

Вентиляторы разделяются на центробежные и осевые. Характеристики центробежных вентиляторов аналогичны характеристикам центробежных насосов. Из аэродинамических способов регулирования для центробежных вентиляторов широко используется регулирование поворотом лопастей направляющего аппарата. Регулирующий эффект при этом достигается вследствие уменьшения сечения входного канала и закручивания потока на входе в рабочее колесо.

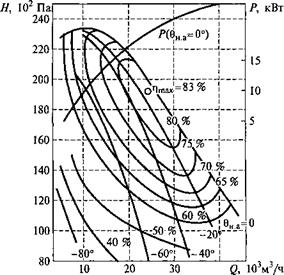

Аэродинамическая характеристика дымососа типа ДН— 12,5-1 при регулировании изменением угла 0на поворота лопастей направляющего аппарата и пном = 1000 об/мин показаны на рис. 4.9. Очевидно, что при таком регулировании подачи КПД вентилятора будет существенно падать. Поворот лопастей направляющего аппарата может осуществляться как вручную по мере необходимости, так и оперативно с помощью исполнительного двигателя. Однако на практике устройства изменения угла установки направляющего аппарата в системах автоматического регулирования используются редко из-за сложности эксплуатации и низкой надежности.

Еще менее экономичным способом регулирования производительности вентиляторов является регулирование шибером сечения выходного канала вентилятора, аналогичное дроссельному регулированию насосов. При этом происходит не изменение характеристики вентилятора, как в предыдущем случае, а меняется характеристика магистрали, как это происходит в насосных установках.

Если подачу вентилятора регулировать изменением скорости, то характеристика сети соответствует формуле (4.13) при Яс = 0, т. е. Н = RQ2, а КПД вентилятора во всем диапазоне регулирования остается постоянным.

|

Рис. 4.9. Аэродинамическая характеристики дымососа типа ДН—12,5-1 при регулировании направляющим аппаратом и лном = 1000 об/мин |

|

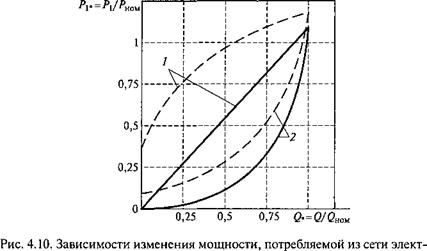

роприводом вентилятора, при регулировании шибером (/) и частотном регулировании (2) |

Мощность, потребляемую из сети двигателем вентилятора (без учета КПД вентилятора), можно оценить по выражениям, полученным из (4.16) и (4.17) при hc = 0 и |!0с = 0. Так, при регулиро

вании шибером

Л.= ‘j—6., (4.22)

А ^НОМ

а при частотном регулировании

Л. = а3 + %^^й2. (4-23)

* ^ном

Зависимости потребляемой мощности, построенные по формулам (4.22) и (4.23), показаны на рис. 4.10. Пунктирной линией даны графики мощности двигателя с учетом КПД вентилятора. На рис. 4.10 видно, что потребляемая мощность в частотно-регулируемом электроприводе вентилятора значительно ниже, чем при регулировании шибером почти при любых значениях расхода Q*, за исключением точки номинального режима.

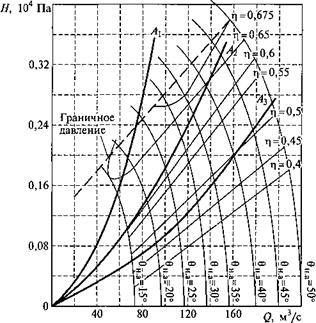

Осевые вентиляторы [56] имеют характеристики, показанные на рис. 4.11, которые по форме отличаются от характеристик центробежных машин. Отличие состоит в том, что левая часть характеристик осевого вентилятора имеет провалы и является неустойчивой, из-за чего его работа возможна только в области ниже граничного напора. Правая (рабочая) часть характеристики осевых машин крутопадающая.

|

Рис. 4.11. Эксплуатационные характеристики осевого вентилятора серии В |

Регулирование подачи осевых вентиляторов осуществляется изменением угла установки лопаток рабочего колеса. Обычно поворот лопаток производится при остановленном вентиляторе и занимает относительно большой промежуток времени. Этот способ регулирования оказывается практически непригодным для систем автоматического управления. Разработанные конструкции поворота лопаток на ходу существенно усложняют конструкцию вентилятора и снижают его надежность.

Кривые равных КПД осевого вентилятора (см. рис. 4.11) при регулировании поворотом лопаток располагаются перпендикулярно характеристикам Н = f(Q), причем с уменьшением напора КПД заметно падает, в то время как у центробежных машин кривые равных КПД при регулировании направляющим аппаратом располагаются параллельно характеристикам Н = f{Q).

Регулирование производительности осевого вентилятора изменением скорости двигателя связано с определенными затруднениями, которых нет в центробежных машинах. Если установить угол поворота лопаток равным, например, 0Н а = 47°, то работа на сеть с характеристикой, такой как 0Ах (см. рис. 4.11), т. е. с любой характеристикой, проходящей левее ОЛ2, окажется невозможной, так как вентилятор попадает в зону неустойчивой работы.

Работа на сеть с характеристикой, лежащей правее 0Л2, например (М3, неэкономична, так как несмотря на регулирование скорости КПД вентилятора не превысит 0,5. Поэтому зона рациональной работы осевого вентилятора с регулированием только скорости довольно узка и в ряде случаев требуется комбинированное регулирование: периодическое при значительных изменениях характеристики сети посредством поворота лопаток с одновременным изменением скорости и непрерывное в небольшом диапазоне изменения только скорости. Учитывая сказанное, к регулированию осевых вентиляторов нужно подходить более внимательно, чем к регулированию центробежных, проводя предварительный анализ возможных режимов работы.

Особое значение для ряда вентиляторов имеет применение регулируемого электропривода, так как по некоторым данным утверждается, что КПД вентиляторов при регулируемом электроприводе должно быть больше, чем при нерегулируемом, в среднем на 12 % [42]. Кроме повышения КПД применение регулируемого привода вентиляторов позволяет в некоторых случаях упростить конструкцию турбомашин, исключив направляющий аппарат, а также обеспечить одновременную работу двух и более вентиляторов.

В настоящее время тенденции перехода к регулируемому приводу для вентиляторов стали более очевидными.

Вентиляторы являются механизмами с режимом длительной нагрузки с большой продолжительностью работы в течение года; нагрузка на валу приводного двигателя спокойная, перегрузок не возникает. Вентиляторы обладают большим моментом инерции, что необходимо учитывать при расчете пусковых характеристик электроприводов.

Необходимый диапазон регулирования скорости для вентиляторов обычно не превышает 2:1. Более глубокое регулирование используется редко, если учитывать кубическую зависимость (см. формулу (4.21)) потребляемой мощности от частоты вращения.

Пуск вентилятора может производиться как при разгруженной машине, т. е. при закрытом направляющем аппарате, так и при полностью открытом. В первом случае максимальный момент при пуске двигателя вентилятора равен примерно 0,4 номинального, во втором — номинальному. При пуске мощных вентиляторов с большим диаметром рабочего колеса обычно требуется ограничение ускорений при пуске во избежание появления чрезмерных динамических напряжений в лопатках рабочего колеса.

Перечисленным требованиям наиболее полно соответствует частотно-регулируемый асинхронный электропривод вентилятора. При этом, как правило, можно ограничиться использованием простых и недорогих систем частотного регулирования. Применение этих систем характерно более высокому, чем вентиляторы, классу турбомашин, к которому относятся турбокомпрессоры.

Мощность турбокомпрессоров достигает 18 ООО кВт, а в перспективе достигнет 25 ООО кВт и более. Эти машины предназначены для повышения давления газа и транспортирования его по магистральным трубопроводам.

Турбокомпрессоры в зависимости от степени сжатия газа разделяются на воздуходувки со степенью сжатия ниже 1,15; нагнетатели, степень сжатия которых выше 1,15; компрессоры, представляющие собой машины со степенью сжатия газа более 1,15.

К типичным областям применения турбокомпрессоров относятся генерирование пневматической энергии (энергетические турбокомпрессоры); транспортирование газа по магистральным газопроводам; сжатие воздуха для получения кислорода методом разделения; подача воздуха и кислорода в доменную печь, холодильная техника.

Регулирование производительности турбокомпрессоров осуществляется в основном дросселированием на стороне нагнетания, КПД турбомеханизма при этом снижается пропорционально регулированию производительности. Для компрессоров разработана система регулирования путем поворота лопаток направляющего аппарата. КПД при таком регулировании будет выше, чем при дросселировании. Однако применение направляющего аппарата существенно усложняет конструкцию турбокомпрессора и снижает его надежность, поэтому этот способ регулирования не получил широкого распространения. Наиболее совершенным способом регулирования производительности турбокомпрессоров является изменение скорости их двигателей.

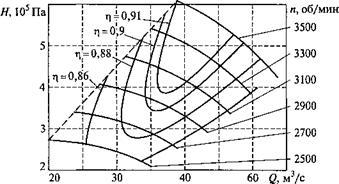

Характеристики турбокомпрессора типа К—3250-41-1 [56] при различной частоте вращения показаны на рис. 4.12.

|

Рис. 4.12. Характеристики турбокомпрессора типа К—3250-41-1 при различных частотах вращения |

Особенность работы турбокомпрессоров состоит в том, что каждой частоте вращения соответствует определенная критическая подача машины, ниже которой ее работа становится неустойчивой. Причиной неустойчивой работы турбокомпрессоров является повторяющийся срыв потока с рабочих и направляющих лопаток, что приводит к сильным пульсациям давления, открыванию и закрыванию обратного клапана и возникновению аварийных колебаний в системе. Такой режим называется помпажным. Работа турбокомпрессоров в режимах левее границы помпажа (пунктирная линия на рис. 4.12) недопустима. Отметим, что с уменьшением частоты вращения область помпажных режимов сокращается, вследствие чего при регулировании путем изменения частоты вращения становится возможной работа турбокомпрессора с пониженной подачей.

Технологическая необходимость регулирования подачи турбо - компрессорных машин связана с их назначением. Так, режим работы нагнетателей магистральных газопроводов определяется графиком потребления газа на конце газопровода. Задачей регулирования подачи компрессоров в данном случае является обеспечение транспортирования требуемого количества газа при минимальных энергетических затратах. При сокращении потребления газа необходимо снижение его подачи во избежание излишнего повышения давления в трубопроводах. Так как турбокомпрессоры на магистральных газопроводах объединяются в станции, состоящие из нескольких последовательно и параллельно работающих компрессоров, то регулирование подачи газа ведется ступенчато: изменением числа работающих машин. Для плавного регулирования этот метод дополняется дросселированием на стороне нагнетания.

Исследования [56] показали, что применение электропривода, обеспечивающего плавное экономичное регулирование скорости, дает увеличение КПД компрессорной установки на 25 % по сравнению с регулированием посредством дросселирования и на 12 % по сравнению с регулированием с помощью направляющего аппарата.

Турбокомпрессоры, нагнетатели и воздуходувки, как правило, являются машинами с режимом длительной нагрузки, вследствие чего их электроприводы должны быть рассчитаны на длительную работу. Они являются быстроходными механизмами с частотой вращения рабочего колеса 3000...20ООО об/мин, что определяет целесообразность применения для их приводов высокоскоростных двигателей. В тех случаях, когда требуется большая частота вращения рабочего колеса, между двигателем и компрессором устанавливается повышающий редуктор.

Все турбокомпрессоры, за исключением воздуходувок, работают на сеть с сопротивлением, что определяет зависимость момента сопротивления на валу от частоты вращения.

Пуск турбокомпрессора обычно производится без нагрузки путем соединения полости нагнетания с атмосферой или с полостью всасывания, из-за чего максимальный момент при пуске не превышает 0,4 номинального.

Наиболее совершенным способом регулирования производительности турбокомпрессоров является изменение их частоты вращения. Основной проблемой при этом является то, что большинство двигателей компрессоров являются высоковольтными машинами (3, 6 кВ и более). В настоящее время лишь несколько заводов - изготовителей предлагают высоковольтные преобразователи частоты, стоимость которых, как правило, намного выше, чем преобразователей, питающихся от сети 380 В. Кроме того, часто предлагаются преобразователи с двойной трансформацией, когда на вход и выход обычного низковольтного преобразователя устанавливаются соответственно понижающий и повышающий трансформаторы. Такое решение нельзя признать экономичным, так как КПД преобразователя частоты при этом снижается, возрастают материалоемкость и габаритные размеры преобразователя. Исходя из сказанного, следует признать целесообразным либо использование непосредственных преобразователей частоты на основе обычных тиристоров, либо двухзвенных высоковольтных преобразователей частоты со звеном постоянного тока на основе запираемых тиристоров.