Электрогидравлический эффект и его применение в промышленности

Методы пространственно-временного управления энергией электрогидравлического эффекта

Разработанные методы управления энергией электрогидравлического эффекта обеспечивают самые разнообразные виды электрогидравлической обработки материалов, позволяют наиболее рационально и полно использовать на практике все его многообразные возможности.

Метод «грязного забоя». Этот метод позволяет с помощью изменения неэлектрического фактора влиять на электрические параметры разряда, приводя форму импульса тока к наиболее выгодной (близкой к апериодической), обеспечивающей нормальную работу различных электрогидравлических устройств в сложных условиях [41]. Еще в 1950 г. было установлено, что повышение объемного содержания различных твердых, жидких и газообразных (не растворенных в жидкости) примесей существен-' ным образом влияет на протекание разряда в этой жидкости. Оказалось, что такие примеси по мере увеличения их объемного содержания в жидкости все более и более затрудняют прорастание стримеров по извилистому пути между мелкими, плотно расположенными частицами включений. Увеличение их содержания делает жидкость более прочной к пробою разрядами, по сути дела увеличивая ее механическое сопротивление развитию пробоя, хотя электрическое сопротивление жидкости при этом может и не возрастать. В опытах было установлено, что стример, а с ним и искровой разряд, избегают проходить через объем жидкости между электродами, предпочитая огибать его довольно длинной дугой сверху или снизу. Это «избегание» отсутствует в нескольких первых разрядах и проявляется достаточно ярко только при частом их повторении. Причиной такого поведения разрядов являются микроскопические пузырьки газов, обильно выделяющиеся в этом объеме после каждого электрогидравличес - кого удара и в большом количестве скапливающиеся в нем уже после двух-трех первых ударов. Из-за своей микроскопически малой величины эти пузырьки почти не всплывают, надолго задерживаясь в объеме жидкости между электродами. Очевидно, что именно эти пузырьки, создавая зону с повышенным содержанием механических газообразных примесей, и вынуждают разряд огибать ее, идя путем наименьшего сопротивления по границам этой зоны, поскольку пробой по прямой линии, через пузырьки, требует большего напряжения, чем по'линии, огибающей эту зону.

Эти наблюдения послужили основанием для установления закономерности влияния неэлектрических факторов (повышения, объемного содержания обрабатываемого материала) на электрические параметры разряда, позволяющие приводить форму кривой импульса тока к наиболее выгодной (близкой к апериодической) и предложить метод управления разрядом, названный методом «грязного забоя». Название метода было взято из буровой техники, поскольку все явления, связанные с ним, впервые были установлены в опытах по электрогидравлическому бурению [4].

Сущность метода сводится к тому, что при работе С искровым разрядом на электрогидравлических установках вместе с повышением объемного содержания в жидкости каких-либо механических примесей (например, частиц обрабатываемого материала, пузырьков газа и т. п.) и уменьшением диаметра этих частиц возрастает и напряжение, необходимое для пробоя существующего в этих установках рабочего искрового промежутка.

На практике этот способ может быть реализован в различных электрогидравлических устройствах, оптимальный режим работы которых обеспечивается простым регулированием объемного содержания механических примесей в жидкости, заполняющей камеру обработки, независимо от принятого режима обработки.

Так, при работе на электрогидравлических дробилках, ориентировочно установив напряжение, необходимое для пробоя данного рабочего промежутка, и начав работу без подачи воды в зону разряда, достигают того, что содержание примесей (т. е. частиц самого обрабатываемого материала) в зоне разряда по мере измельчения этого материала-будет все время возрастать и наконец достигнет такого предела, когда установленного напряжения окажется уже недостаточно для пробоя, а искровая форма разряда перейдет в кистевую и процесс дробления прекратится. Однако стоит только начать подачу воды в зону разряда, как кистевые разряды сменятся искровыми и процесс дробления возобновится. Наблюдая на экране осциллографа возникающие при этом изменения формы кривых импульсов тока, можно установить, что момент возобновления процесса дробления соответствует появлению теоретически идеального и самого экономичного варианта — апериодической формы кривой импульса тока, а значит, и выходу устройства на оптимальный режим его работы.

Особое значение этот метод имеет для электрогидравлического бурения, дробления и других процессов [3, 5].

Метод автоматического распределения (вращения) разрядов.

Предложенный метод прямо вытекает из метода «грязного забоя» и позволяет вращать разряды по всем радиусам сечения рабочей камеры электрогидравлического устройства и обеспечивать максимально возможные размеры активной зоны воздействия с автоматическим разрушением (или обработкой) сначала наиболее крупных, а затем уже мелких объектов [3, 4].

Сущность метода заключается в следующем. Поскольку пробивное напряжение данного рабочего искрового промежутка зависит от объемного содержания примесей, находящихся в жидкости, заполняющей камеру обработки, то при данном рабочем напряжении и стабильной длине всех возможных искровых промежутков разряд прежде всего пройдет там, где эти частицы крупнее, т. е. где объемное содержание обрабатываемого материала (примеси) мало. Пройдя по этому пути, первый разряд разрушит вокруг себя материал, измельчит его, а следовательно, и автоматически повысит его объемное содержание в этой области, чем сделает практически невозможным прохождение по этому же пути следующего разряда, который направится теперь уже по другому пути, имеющему меньшее сопротивление, а значит, и наибольшую в данном случае крупность материала. Последующие разряды приведут к тому, что объемное содержание материала в рабочей камере станет практически одинаковым. При этом если в дальнейшем не снизить объемное содержание избыточного материала (например, подачей воды, удаляющей материал), то искровые разряды и работа устройства прекратятся.

На практике в электрогидравлические устройства, где материал по технологии обработки по мере измельчения должен быстро удаляться из зоны электрогидравлических ударов (например, в дробилках), вводят новые порции исходного материала в количестве, пропорциональном удаленному продукту, для поддержания в устройстве необходимого оптимального объемного содержания примесей. В тех электрогидравлических устройствах, где материал выносится из зоны электрогидравлических ударов быстрее, чем он концентрируется в ней в нужных пределах (например, при электрогидравлическом бурении горйых пород), следует принудительно поддерживать в этой зоне необходимую степень объемного содержания примесей.

Таким образом, регулированием подачи воды в зону разряда достигается не только постоянство оптимального режима, но и автоматическое распределение разрядов по всем возможным для данного случая путям их возникновения, практически без повторения следования их дважды по одному и тому же пути, что снижало бы эффективность работы электрогидравлических устройств.

Метод управления направленностью действий электрогидравлических ударов. Этот метод позволяет с помощью разного рода

Твердых или газовых отражателей получать самые разнообразные искажения формы полости кавитации, приводящие в конечном счете к усилению действия электрогидравлических ударов в заданном направлении [5]. Известно, что при осуществлении электро - гидравлического удара в значительном объеме жидкости образующаяся при разряде кавитационная полость обычно имеет правильную форму, обусловленную спецификой самого процесса ее образования. Применяемые с целью изменения поведения возникающего при ее захлопывании кавитационного гидравлического удара различные отражатели представляют собой разной формы упругие пластины из материалов, стойкость которых к разрушающему действию электрогидравлических ударов возрастает в этом ряду слева направо (из резины, текстолита, полиэтилена, капрона, нейлона).

Ориентированная различным образом относительно разряда пластина отражателя вызывает действия, приводящие к искажению возникшей кавитационной полости и внешне проявляющиеся в своеобразной «фокусировке» или отражении механических усилий, возникающих при электрогидравлических ударах. Очевидно, что при этом оказывается «сфокусированным» и ультразвуковое излучение электрогидравлического эффекта, что дает повод в дальнейшем рассматривать этот метод как новый метод «фокусирования» ультразвука кумуляцией [98].

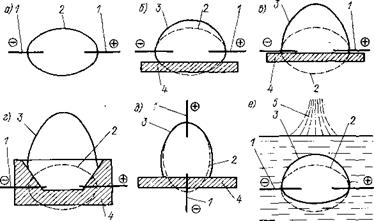

Некоторые процессы, происходящие при возникновении и развитии кавитационных полостей в различных условиях их возникновения, показаны на рис. 2.15, а—е. Кавитационная полость,

|

Рис. 2.15. Схемы искажения кавитационной полости с помощью отражателей: 1 — электроды; 2 — границы кавитационной полости в свободном объеме жидкости; 3 — граница искаженной кавитационной полости; 4 — отражатель; 5 — выброс жидкости |

Развивающаяся в свободном объеме жидкости между электродами, имеет характерную резко очерченную границу (рис. 2.15, а). Если вблизи электродов поместить пластинчатый отражатель из эластичного материала, то полость кавитации исказится и ее граница займет положение, указанное на рис. 2.15, б. При дальнейшем приближении отражателя к электродам (рис. 2.15, в) искажение полости кавитации будет еще более резко выраженным. Если отражателю придать специальную форму (рис. 2.15, г), то искажение полости станет максимальным. При размещении отражателя перпендикулярно к линии электродов (рис. 2.15, д) захлопывание полоски дает резко выраженную кумулятивную струю, направленную' в сторону отражателя. При расположении электродов вблизи свободной поверхности жидкости (рис. 2.15, е) также произойдет искажение полости кавитации. Кроме того, может произойти еще и выброс тонкого столба жидкости при сравнительно глубоком погружении либо выброс жидкости в виде «куста» вплоть до выброса всей «чашки» жидкости над электродами.

Случай, приведенный на рис. 2.15, в, представляет большой интерес в отношении действия сил, возникающих при электро - гидравлическом ударе, на отражатель. Отражатель в момент возникновения основного удара испытывает силу, действующую на него в направлении от. полости. При захлопывании полости снова создается удар по отражателю, направленный в ту же сторону, что и в первом случае. Таким образом, возникает явление, при котором действие и отраженное противодействие создают усилие, направленное в одну и ту же сторону, и протекают они не одновременно, а в два приема. Использование этого явления может найти применение в некоторых устройствах (например, в двигателях) [32].

Метод резонансного разрушения материалов. Резонансные явления возникают при электрогидравлической обработке материалов (например, при дроблении твердых пород) в случае совпадения частот собственных колебаний частиц обрабатываемого материала с частотой гидроакустического излучения расширяющегося канала разряда в жидкости [3, 42]. Опыты показали, что при работе электрогидравлических устройств можно охватить достаточно большой диапазон частот одновременно и таким образом создать условия для интенсивного резонансного разрушения. Это достигается одновременной работой в одной разрушающей электрогидравлической установке (например, дробилке) трех или более рабочих искровых промежутков, работающих на разных режимах (например, от самого мягкого, когда работа ведется на больших емкостях и малых напряжениях, до самого жесткого, когда работа ведется на малых емкостях и больших напряжениях). При этом в конструкции дробилки предусматривают установку нескольких пар электродов (вторым электродом является корпус дробилки), работающих одновременно, но питаемых каждый от самостоятельного разрядного контура (зарядные контуры питаются от общей силовой установки).

Предложенный метод резонансного разрушения материалов основан на том, что расширением спектра гидроакустических излучений при электрогидравлических ударах в результате одновременной работы на разных режимах в одном электрогидрав - лическо’м устройстве обязательно произойдет совпадение частоты и амплитуды гидроакустических колебаний электрогидравлических ударов с собственными частотами колебаний какой-либо группы частиц обрабатываемого материала. Таким образом, для успешного осуществления резонансного разрушения материала необходимо создать взаимные разнофазные резонансные колебания в материале сразу нескольких групп частиц с достаточными для расслаивания амплитудами колебаний.

Метод ступенчатой подачи энергии. Этот метод позволяет повысить КПД электрогидравлической установки за счет исключения цотерь в начальный период развития разряда и заключается в том, что канал искрового разряда необходимой длины создается слабым импульсом высокого напряжения, а затем в образовавшийся канал разряжается основной накопитель генератора импульса тока. Для этого генератор импульсов тока электрогидравлической установки выполняют с двумя разрядными контурами: в одном устанавливают маленькую емкость накопителя, рассчитанную на заряд от 30 до 70 кВ, в другом — большую емкость, рассчитанную на заряд от 5 до 20 кВ.

Формирование стримера между электродами достигается подключением к нему вначале накопителя с высоким потенциалом напряжения, а при замыкании стримером электродов автоматически подключается накопитель с большой емкостью малого напряжения. В результате в жидкости возникает канал разряда достаточно большой протяженности и с высокой плотностью энергии, вследствие чего резко возрастает эффект механического действия электрогидравлического удара на обрабатываемый объект. Метод имеет большое практическое значение, так как для различных видов электрогидравлической обработки материалов (штамповки, развальцовки, взрывания негабаритов) применение высоких напряжений диктуется только необходимостью получения достаточно длинного искрового разряда, обладающего высоким механическим действием.

Метод «воздушной кавитации». В 1953 г. было обнаружено явление, сопровождающее электрогидравлический удар, при условии его возникновения под небольшим слоем жидкости [43]. Как оказалось, достаточно мощный разряд вызывает два своеобразных явления; значительный объем жидкости над разрядом, получив ускорение вверх, отрывается от всей остальной массы жидкости и в виде крупных, все время дробящихся брызг с большой скоростью устремляется вверх, такой же объем жидкости, но уже под разрядом, устремляется вниз и увлекает за собой воздух. Скорость движения при этом так велика, что воздух прорывается вглубь (в объем жидкости) в виде крупных пузырьков, которые, постепенно дробясь, всплывают, заполняя весь объем жидкости и делая ее как бы кипящей.

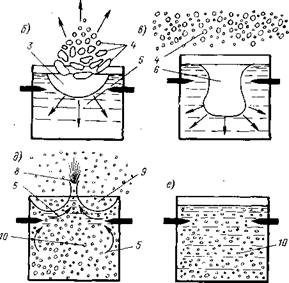

Для уяснения сущности происходящих при этом процессов на рис. 2.16,а—е приведена последовательность явлений, сопровождающих разряд. На рис. 2.16, а показан момент, когда в жидкости между электродами в искровом промежутке возникают искровой разряд и первый — основной — гидравлический удар. Зона высоких давлений имеет специфическую форму, а жидкость получает огромные ускорения во все стороны от линии разряда. Затем часть жидкости, расположенная над разрядом, под действием возникших сил вырывается из общего объема жидкости и в виде крупных брызг устремляется вверх, оставив в жидкости характерное углубление в виде чаши (рис. 2.16, б). Слои жидкости, расположенные под разрядом (т. е. у дна чаши), продолжают движение вниз и увлекают за собой окружающий воздух через углубляющуюся чашу. Вылетевшая вверх часть жидкости интенсивно дробится на мелкие капли. Вход в чашу начинает сжиматься под действием поверхностного натяжения жидкости (рис. 2.16, в). Воздух, двигающийся вниз, обгоняет жидкость, уже замедлившую свое перемещение, и в виде крупных пузырей прорывается внутрь нее. В жидкости появляются боковые и верхние перемещения, способствующие дальнейшему смыканию горловины чаши. Вылетевшая вверх жидкость продолжает свое движение, вс§ более измельчаясь (рис. 2.16, г). Удлиненная чаша захлопывается, образовав кумулятивный всплеск и волнообразные движения поверхности под влиянием внутренних сил бурно двигающейся жидкости. Весь объем сосуда заполняется многочисленными дробящимися на части и всплывающими вверх пузырьками воздуха разной величины. На поверхность жидкости падает потерявшая скорость, раздробленная на капли жидкость, вылетевшая ранее из сосуда (рис. 2.16, д). На этом процесс заканчивается. Объем жидкости в сосуде густо насыщен воздушными пузырьками средних и малых размеров. Поверхность жидкости относительно спокойна. Падение капель жидкости сверху прекратилось (рис. 2.16, е).

Совокупность явлений, происходящих при осуществлении разряда под относительно небольшим слоем жидкости, и была названа «воздушной кавитацией». Возможности практического использования этого явления позволили предложить метод электрогидравлической обработки материалов при помощи воздушной кавитации, который может широко применяться для дробления и измельчения всякого рода эластичных и волокнистых материалов (бумаги, древесных остатков, резины, торфа, асбеста, тряпья, органических субстратов), мытья, эмульгирования, перемешивания, очистки мелкого литья, готовых изделий и т. п. [43, 75].

|

|

|

Рис. 2.16. Схема процессов при «воздушной кавитации»: 1 — электроды; 2—контур зоны высоких давлений; 3 — чаша, образованная вылетевшей вверх частью жидкости; 4 — брызги жидкости; 5 — направление перемещения жидкости; 6—углубляющаяся вииз чаша; 7—прорвавшиеся вниз крупные пузырьки воздуха; 8—кумулятивный' всплеск; 9— волнообразные движения поверхности; 10 — дробящиеся и всплывающие пузырьки воздуха |

|

О) |

Повышение эффективности этого метода может быть достигнуто добавлением в состав жидкости песка, абразивных материалов (при очистке) или различных реактивов (при мойке).

Повышение эффективности этого метода может быть достигнуто добавлением в состав жидкости песка, абразивных материалов (при очистке) или различных реактивов (при мойке).

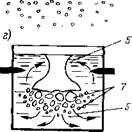

Метод «пузырьковой кумуляции». Сущность метода «пузырьковой кумуляции» [5, 53] состоит в том, что в жидкость принудительно вводятся пузырьки какого-либо газа или пара, которые в виде полусфер оседают на разрушаемом материале, распределенном в жидкости. Под влиянием сверхвысоких давлений, возникающих в жидкости при электрогидра влических ударах, происходит мгновенное захлопывание таких осевших пузырьков. При захлопывании в силу фокусирующего действия полусфер происходит образование кумулятивных струй жидкости, направленных в стороку материала, и локальное его разрушение. Процесс этот осуществляется весьма интенсивно, охватывая активный объем, значительно превышающий объем зоны данного электрогидрав - лического удара. Однако пузырьки какого-либо газа или пара, вводимые в жидкость, могут быть различны по величине, а опыт показывает, что самые мелкие пузырьки практически не оседают на материале в виде необходимых нам полусфер, но держатся в жидкости вблизи материала, сохраняя свою шаровидную форму и медленно всплывая. Очень крупные пузырьки совсем не оседают на материале и быстро всплывают на поверхность. Не осевшие

Рис. 2.17. Схема процессов возникновения кумулятивной струи при «пузырьковой кумуляции»:

1 — материал; 2 — осевший пузырек до начала сжатия;

3 — искажение формы пузырька; 4 — кумулятивная струя;

5 — образование тороидного пузырька; 6 — пробитый край отверстия в материале

На материале пузырьки не только бесполезны для осуществления процесса измельчения, но и вредны, так как, захлопываясь при электрогидравлическом ударе, они непроизводительно поглощают энергию удара. Поэтому необходимо стремиться к тому, чтобы в жидкости возникали пузырьки только оптимального (среднего) размера, хорошо оседающие на материале в виде слегка сплющенных полусфер. Оптимальный размер пузырьков зависит от типа жидкости, газа или пара, наполняющих полость пузырька, и свойств рабочей жидкости (температуры вязкости и т. п.). Подбор оптимальных размеров пузырьков, вводимых в данную жидкость, осуществляется, например, регулированием давления подачи газа или пара, вводимого в жидкость через сетчатую трубку с калиброванными отверстиями.

Последовательные стадии процесса образования жидкой кумулятивной струи на осевшем пузырьке приведены на рис. 2.17. Пузырек, осевший на материале, под воздействием высоких давлений, возникших в жидкости от электрогидравлического удара, захлопывается, постепенно образуя жидкую кумулятивную струю, направленную в сторону материала и воздействующую на него.

Опыт показал, что пузырек воздуха объемом около 0,5 см3, расположенный под слоем воды толщиной 300—400 мм, при возникновении разряда с энергией в 500 Вт-с на расстоянии около 150 мм от него способен образуемой им кумулятивной струей пробить насквозь стальную пластинку толщиной 2—3 мм. Поскольку распадающиеся после срабатывания воздушные и газовые пузырьки в дальнейшем не могут быть использованы и, как мы уже указывали, только вредят эффективности процесса, следует вводить в жидкость не газ, а пар. При этом длительность существования пузырька пара должна быть равна времени его оседания и образования кумулятивной струи, вызывающей необходимое разрушение, с тем, чтобы затем пузырек распался, немедленно конденсировался в жидкости и исчез без вреда для дальнейшего хода процесса.

Метод «пузырьковой кумуляции» охватывает активным разрушающим воздействием значительный объем жидкости с рассеянными в ней частицами материала и поэтому особенно целесообразен для измельчения всякого рода волокнистых и пластинчатых материалов (целлюлозы, макулатуры, слюды и т. п.) [53, 75].

Отметим, что поскольку при осуществлении явления «воздушной кавитации» в жидкость прорывается значительный объем воздуха, дробящегося затем на отдельные пузырьки, то при' этом также неизбежно возникают последствия, сопутствующие протеканию изложенного выше явления «пузырьковой кумуляции». Устройства для измельчения способом «пузырьковой кумуляции» будут аналогичны всем измельчающим устройствам с той лишь разницей, что где-либо в нижней части рабочей камеры должен быть размещен трубопровод, имеющий выход в корпус устройства и закрытый сеткой с калиброванными отверстиями для регулируемого Непрерывного подвода газа или пара внутрь объема жидкости, находящейся в рабочей камере. Этот метод может использоваться, например, для двусторонней электрогидравли - ческой очистки непрерывно движущегося проката в абразивной среде, очистки литья, очистки на плаву от обрастания днищ корпусов судов, бурения и т. д. [25, 41, 54, 97].