Электрогидравлический эффект и его применение в промышленности

Гидравлическое получение коллоидов и уплотнение порошков

Для дробления и измельчения пластических проводящих материалов (например, металлов или их проводящих соединений) был разработан особый метод измельчения, позволяющий получать как крупнозернистые порошки этих металлов, так и весьма дисперсные — коллоидные — измельчения их [4, 5, 6, 9, 27]. Сущность метода сводится к тому, что разряды и сопровождающие их электрогидравлические удары возникают в местах контакта макрочастиц измельчаемого материала, погруженного в жидкую среду между электродами. При этом основной разряд распадается на десятки тысяч отдельных мелких разрядов, имеющих приблизительно одинаковые параметры, зависящие в данной жидкости (при стабильных параметрах основного разряда) в основном от начальных размеров частиц измельчаемого материала, диаметра ванны и расстояния между электродами. Для заданных параметров ГИТ дисперсность получаемого материала будет тем выше, чем больше диаметр ванны (или рас - 1 стояние между электродами) и мельче размеры макрочастиц исходного материала.

|

|

|

|

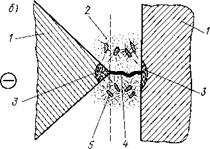

Рис. 4.37. Схема развития процессов при электрогидравлическом получении коллоидов металлов: а — контактирование макрочастиц; 6 — процессы в точке А

Рис. 4.37. Схема развития процессов при электрогидравлическом получении коллоидов металлов: а — контактирование макрочастиц; 6 — процессы в точке А

Контакта макрочастиц;

1 — макрочастицы металла; 2 — коллоидные частицы металла; 3 — лунка, выплавленная в металле разрядом; 4—канал разряда; 5—микрокапельки металла, выброшенные

Из лунки в жидкость

С повышением энергии импульса при заданных диаметре ванны и величине макрочастиц исходного материала дисперсность конечного продукта будет увеличиваться, если возрастание энергии импульса шло за счет повышения напряжения, и уменьшаться, если увеличение энергии импульса шло за счет возрастания емкости накопителя ГИТ.

ГФизическая сущность происходящих процессов состоит в том, чтсгкаждый микрообъем металла, выплавленный микроразрядом, возникающим в точке контакта двух макрочастиц, затем действием микрокавитационного гидравлического удара выбрасывается в виде микрокапелек в жидкость, в процессе этого перемещения еще более диспергируясь действием мощного ультразвукового излучения, сопровождающего каждый электрогидравлический удар [5].

На рис. 4.37, а схематично показано, как контактируют между собой макрочастицы исходного материала, а на рис. 4.37, б приведена схема процесса диспергирования в одной из точек контакта А двух макрочастиц. Макрочастицы контактируют в жидкости не непосредственно, а через ее пограничный слой. Возникающий между частицами разряд выплавляет в каждой из них некоторый объем материала. Выброшенный в виде капелек материал образует коллоид. Во время работы устройства для получения коллоидов металлов можно наблюдать, как при каждом электрогидравлическом ударе возникают десятки тысяч микроразрядов и под действием микроэлектрогидравлических ударов интенсивно перемешиваются частицы материала, контактируя между собой все новыми и новыми участками своей поверхности. С течением времени загруженные в устройство макрочастицы превращаются в правильные шары, постепенно уменьшающиеся в диаметре. Расход энергии на получение коллоидов зависит от свойств

Измельчаемого материала, возрастая вместе с его тугоплавкостью и степенью измельчения.

^Применение электрогидравлики в порошковой металлургии Позволяет получать не только коллоиды всех металлов или проводящих соединений их, но и разнообразные смеси этих коллоидов, одновременно обеспечивая не только идеальное перемешивание их между собой, но и получение коллоидных порошков разнородных металлов в виде смеси микрочастиц их сплавов~%27]. Коллоидные порошки металлов, проводящих соединен™ их, или смесей этих материалов получают в устройстве, принципиальная схема которого приведена на рис. 4.38. Опилки, стружки и другие достаточно мелкие частицы измельчаемых металлов или их проводящих соединений, загруженные в устройство, находятся в нем в состоянии кипящего слоя и интенсивно переходят в коллоидное состояние под действием электрогидравлических ударов.

В некоторых случаях для получения относительно крупных порошков на устройство может быть подан и обычный переменный ток промышленной частоты [27].

При получении коллоидов представляет интерес метод распыления в жидкости металлических или других ВТЭ. Коллоид в этом случае получается тем более тонким, чем больше энергия импульса и чем полнее испаряется ВТЭ [6]. А так как при тепловом взрыве диаметр проводника и ток импульса могут быть подобраны таким образом, что проводник после взрыва без остатка обратится в пар, то это дает еще один метод получения коллоидных порошков путем непрерывной подачи на искровой промежуток, расположенный в жидкой или газовой среде, взрывающегося теплового элемента заданного диаметра. Элемент выполняется в данном случае из проволоки большой длины, намотанной на катушку.

Поскольку коллоидные частицы некоторых проводящих материалов могут быть получены и непосредственно из руд (и даже из находящихся под землей), то для тех случаев, когда они могут идти в производственный процесс порошковой технологии сразу и без дополнительной обработки, оба эти способа получения порошков также представляют большой интерес.

Для получения идеально перемешанных смесей коллоидов различных проводящих материалов в устройство (см. рис. 4.38) загружается дозированное количество проводящих материалов, подлежащих измельчению, что и определяет затем заданную про - / порцию веществ в конечной смеси их коллоидов. Непроводящий коллоид, необходимый в смеси, добавляется при этом одновременно с загрузкой устройства. В результате контактов разнородных микрочастиц возникают комбинированные коллоидные частицы в виде микросплавов веществ, загруженных в устройство. Одновременно находящиеся в устройстве частицы непроводящего • коллоидного порошка также увлекаются в общий процесс и образуют в итоге сложные конгломераты идеально перемешанных

Рис. 4.38. Электрогидравлическое устройство для получения коллоидов различных металлов:

|

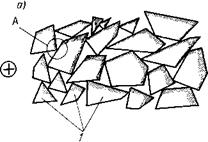

Рис. 4.39. Электрогидравлическое устройство для уплотнения порошков методом теплового взрыва: 1 — токопроводы; 2 — крышка устройства; 3 — уплотняющий вкладыш; 4 — толстостенный корпус устройства; 5 — среда, передающая давления теплового взрыва; 6 — ВТЭ; 7 — уплотняемый порошок |

1 — положительный электрод; 2 — планка-держатель электрода; 3—отверстия в корпусе для выхода коллоида; 4 — сток коллоидного раствора;

1 — положительный электрод; 2 — планка-держатель электрода; 3—отверстия в корпусе для выхода коллоида; 4 — сток коллоидного раствора;

5 — кожух стока; 6 — корпус устройства; 7 — подача жидкости или воздуха; 8—опилки или стружки металла в «кипящем слое»; .9 — контактная пластина положительного электрода; 10 — дырчатое днище из диэлектрика; 11 — выход коллоида

И частично сплавленных коллоидных частиц. Этим способом можно получать жаропрочные и жароупорные сплавы.

Методами электрогидравлики также можно производить и уплотнение порошков, например, располагая различные типы электрогидравлических вибраторов или вибропрессов и синхронизируя их работу таким образом, чтобы уплотняющее воздействие их на порошок осуществлялось одновременно с разных сторон. При уплотнении порошков с помощью теплового взрыва в некоторых случаях целесообразно располагать ВТЭ в самом уплотняемом порошке, используя его как среду, передающую давления теплового взрыва на материал [66]. При этом можно достичь равномерного уплотнения именно тех мест прессуемого изделия, которые при обычных методах прессования практически не уплотняются.

Уплотнение порошков (например, для полых изделий) осуществляется путем размещения в полости будущего изделия резиновой или другой эластичной капсулы, наполненной жидкостью с размещенными в ней электродами, или ВТЭ [71]. В этом случае для более полной и эффективной передачи энергии разряда или теплового взрыва на обрабатываемый материал можно использовать описанный выше метод утяжеления жидкости [85]. Эффективность уплотнения при этом возрастает линейно, пропорционально утяжелению.

Изготовление полых изделий из порошков может осущёствлять - ся и без жидкости, как передающей энергию среды, при замене

Ее какой-либо пастой (типа глины) или каким-либо эластичным материалом (например, полиэтиленом) с размещением внутри их объема одного или нескольких ВТЭ (рис. 4.39). При этом режим обработки подбирается таким образом, чтобы уплотнение изделия осуществлялось сразу за один прием, так как повторение тепловых взрывов для этого случая и сложно, и конструктивно не всегда осуществимо. В качестве среды, передающей энергию теплового взрыва на обрабатываемый материал, вместо сплошных пластических или эластичных материалов можно применять также какие-либо сыпучие составы. В некоторых случаях, например, при уплотнении изделий большой длины, целесообразно в такие сыпучие составы добавлять небольшие количества смачивающих жидкостей (например, керосина, бензина, эфира, воды), придающих взрыву легко регулируемые метательные свойства.

Из новых областей применения коллоидных порошковых материалов определенными перспективами обладает применение их в сложных многокомпонентных смесях в литейном производстве в качестве материала для приготовления жидкотекучих быстро - твердеющих формовочных смесей, в мелиорации для закрепления грунтов, а также в качестве компонентов, улучшающих строительные и другие качества бетонов и пластических масс.