Электрогидравлический эффект и его применение в промышленности

Электрогидравлическая сварка, спекание, покрытия

Сварка давлением, получившая за последние годы значительное распространение, может выполняться и методами электрогидравлики с помощью усилий, создаваемых искровым разрядом

Или тепловым взрывом ВТЭ [6]. Соединение металлов и неметаллов сваркой давлением осуществляется: пуансоном-поршнем, приводимым в движение искровым разрядом; тепловым взрывом объемного ВТЭ, обжимающего соединяемые изделия или детали; при сварке листов тепловым взрывом ряда плоских ВТЭ или ВТЭ, фокусирующих усилия взрыва и размещенных над соединяемыми листамиД(так, чтобы последовательные взрывы их образовывали «бегущую волну», см. рис. 4.12)Такая сложная сварка может осуществляться только в. среде нейтрального газа или в вакууме. Однако точечную сварку можно выполнять и в жидкой средеГ/ Если электрогидравлический искровой разряд пропустить через объем; заполненный металлическими опилками, то пондеро - моторные силы вызовут их уплотнение, а тепловое воздействие тока — спекание отдельных частиц опилок между собой. В результате представляется возможным брикетирование металлических опилок, стружек и других отходов. При поджатии образующегося брикета обычным или электрогидрахвлическим прессом из металлических опилок, стружек и других отходов могут быть получены плотные монолитные бруски, пригодные как для переплавки, происходящей практически без потерь на угар, так и для обработки штамповкой и резанием с целью получения готовых изделий.

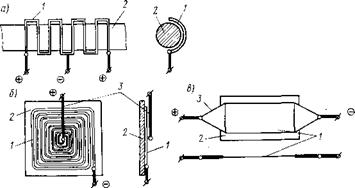

Практический интерес представляет электропневматическое покрытие металлом или неметаллом различных металлических, а также и неметаллических поверхностей изделий. Такое покрытие осуществляется тепловым взрывом в газовой среде [20] ' с помощью специально подобранного ВТЭ, размещенного над покрываемой металлом (или неметаллом) поверхностью. При этом если поверхность цилиндрическая, то ВТЭ должен быть выполнен цилиндрическим с толстыми (невзрывающимися) токоподводами

|

У/МММ///////,?777Я. |

![]()

|

Рис. 4.36. Схемы различных вариантов покрытия с помощью теплового взрыва ВТЭ: а — проволочный ВТЭ для обработки цилиндрического изделия; б — проволочный ВТЭ для обработки плоскости; в — пластинчатый. ВТЭ для обработки плоскости; 1 — ВТЭ; 2 — обрабатываемое изделие; 3 — токопровод |

К обоим его концам или в виде плоской, изогнутой по цилиндру спирали. Если покрываемая поверхность плоская, то ВТЭ пред-

К обоим его концам или в виде плоской, изогнутой по цилиндру спирали. Если покрываемая поверхность плоская, то ВТЭ пред-

Ставляет собой либо плоскую спираль, либо плоскую пластинку из фольги с толстыми треугольными токоподводами к обеим ее концам (рис. 4.36, а—в). Параметры импульса для осуществления теплового взрыва ВТЭ подбираются здесь таким образом, чтобы весь ВТЭ полностью обратился в пар, иначе жидкие каЛли от не полностью испарившегося ВТЭ не смогут достаточно прочно внедриться в поверхность материала. При выполнении этого условия покрытие получается очень прочным, совершенно не отделимым от поверхности керамики, пластмассы или другого материала [6].

В случае осуществления покрытия не металлом, а каким-либо другим материалом, например пластмассой, последняя заключается в трубчатый ВТЭ и при взрыве его, испаряясь, оседает слоем на поверхности покрываемого изделия, обеспечивая прочное прилегание. Режим работы в этом случае подбирается таким, чтобы взрыв ВТЭ не сжигал распыляемый материал, а лишь испарял его. Чем более нейтрален или разрежен газ, в котором ведется обработка, тем качество покрытия выше и контакт его ' с поверхностью более надежен.

Для получения большой толщины покрытия следует либо увеличить толщину ВТЭ (а значит, и увеличить мощность импульса), либо применить повторные взрывы ВТЭ с целью последовательного наращивания толщины наносимого слоя покрытия. Последовательными взрывами различных ВТЭ, выполненных из соответствующих материалов, можно осуществлять биметаллические или даже полиметаллические покрытия, а также покрытия из чередующихся слоев металла и неметалла (например, в радиоэлектронике).