Электрогидравлический эффект и его применение в промышленности

Электрогидравлическая очистка

Реди разнообразных областей применения электрогидравлического эффекта в настоящее время наибольшее применение получила электрогидравлическая очистка и особенно очистка литья [6, 19, 40, 46, 54, 64, 65]. Метод электрогидравлической очистки как черного, так и цветного литья позволил решить множество проблем, связанных с этой наиболее трудоемкой, немеханизированной и вредной для здоровья технологической операцией современного машиностроения_.7Трудоемкость традиционных способов очистки составляет 25—30 % трудоемкости всего процесса литейного производства.

Применение электрогидравлического способа для очистки отливок от стержней и формовочных смесей полностью устраняет ручной труд и пылеобразование на участках очистки литья, улучшает условия труда в литейных цехах, позволяет высвободить от тяжелого и вредного труда многие тысячи рабочих. Ежегодный экономический эффект от внедрения электрогидравлических установок очистки литья превышает 10 млн. руб.

Первые опыты по электрогидравлической очистке металлических поверхностей были поставлены автором в 1953 г., а первая опытно-промышленная установка для электрогидравлической очистки литья была построена в 1959 г. на станкостроительном заводе им. Я. М. Свердлова в Ленинграде (ныне ЛПСО им. Я. М. Свердлова). Сейчас в СССР успешно работают сотни установок, выпускаемых серийно.

Все действующие электрогидравлические установки для очистки литья принципиально однотипны и отличаются друг от друга лишь по способу загрузки, выгрузки и перемещения отливок: тупиковые — при загрузке и выгрузке с одной и той же стороны; проходные — при загрузке и выгрузке с разных сторон (используются в основном для очистки мелких изделий, изготовляемых по выплавляемым моделям) и конвейерные установки.

В настоящее время Опытным заводом ПКБ электрогидравлики АН УССР и заводом Амурлитмаш серийно выпускаются установки «тупиковые» — моделей 36111, 36121 - А, 36131-А, 36141 - А;

«проходные» — моделей 36211, 36212, 36215, «Искра-18», «Искра-23», «Искра-30»; установки для очистки точного литья — моделей 67511 - А, «Искра-27», «Искра-31»; «конвейерные» — моделей 36313, «Искра-15», «Искра-22», «Искра-26», «Искра-33». Эти установки предназначены для очистки отливок массой от 25 до 5000 кг и более с расходом электроэнергии от 5 до 25 кВт-ч/т и средней призводительностью от 1 до 15 т/ч.

Принципиальное электрогидравлическое устройство для очистки литья [19, 65] содержит рабочую заземленную ванну, являющуюся отрицательным электродом, с размещенными в ней подвижными или неподвижными положительными электродами. При этом искровой разряд может осуществляться как между положитель-. ным электродом и дном ванны, так и между положительным электродом и очищаемым изделием. Возникающие в рабочей камере электрогидравлические удары производят работу по очистке отливок от стержней и формовочных смесей.

Автором разработано шесть основных тйпов установок для электрогидравлической очистки литья [46, 64, 65]:

1) ванного типа—для очистки крупного литья массой до 50 т при мелкосерийном производстве;

2) конвейерного типа — для очистки мелкого и среднего литья массой до 1 т при крупносерийном производстве;

3) барабанного типа — для очистки мелкого литья при мае - „ совом выпуске отливок, сходных по массе и размерам;

4) типа «швабра» — для индивидуальной очистки очень крупных отливок. массой более 50 т без погружения их в воду;

5) автоматического типа — для очистки небольших по размеру и массе, но сложных по конфигурации изделий в массовом производстве;

6) мониторного типа — для замены гидромониторных установок обычной очистки литья.

Каждый тип установки рассчитан на выполнение определенных задач и не является универсальным. В установках первых пяти типов используют принцип механического действия мощных элект - рогидравлических ударов, интенсивно отслаивающих все виды формовочных земель и составов от поверхности отливок и разрушающих стержни всех типов в этих отливках. Работа установок 6-го типа основана на использовании импульсной абразивной струи, выбрасываемой мощным электрогидравлическим насосом импульсного действия. В отличие от установок первых пяти типов, слабо удаляющих пригар и поверхностную пленку окалины, установки мониторного типа легко удаляют пригар и пленку окалины вплоть до снятия слоя металла с отливки.

Отметим, что при электрогидравлической очистке металл очищаемого изделия практически не разрушается, если не считать, слабых следов «ожогов» от разрядов, заметных только на гладкой или полированной поверхности. Однако, если изделие имеет скрытые в нем и незаметные для глаза трещины, то вероятность

|

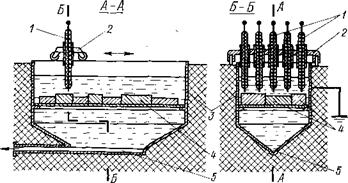

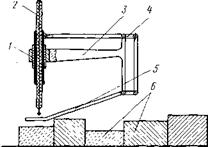

Рис, 4.1. Установка ванного типа для электрогидравлической очистки литья: , / — электроды; 2 — подвижная каретка; 3— корпус ванны; 4 — очищаемые отливки; 5 — лоток трубопровода |

Того, что оно расколется на части по этим трещинам, очень велика. Таким образом, практически при электрогидравлической очистке добавочно осуществляется своеобразный технологический контроль качества изделий.

Электрогидравлическая установка ванного типа [65] приведена на рис. 4.1. В заглубленной до уровня пола ванне необходимого объема, недалеко от ее дна, установлена сменная решетка, загружаемая вплотную в один слой изделиями, подлежащими очистке. Пока одна решетка с изделиями чистится в ванне, ' вторая — выгружается, а третья — загружается изделиями и готовится к погружению в ванну. Все процессы выгрузки, погрузки и перемещения решеток совершаются средствами обычной цеховой механизации и никаких дополнительных устройств не требуют. Для загрузки каждой решетки изделия подбираются группами по высоте так, чтобы колебания высоты не превышали 50—100 мм. При размещении изделий на решетке необходимо предусмотреть, чтобы наибольшие отверстия изделий оказались бы снизу (лежащими на решетке) и через них могли бы беспрепятственно высыпаться на дно ванны отстающая формовочная земля и куски стержней.

Над ванной размещается перемещающийся над нею портал или кронштейн с кареткой, на котором укреплены электроды. Разряды с электродов, следуя на Отливки, лежащие на заземленной решетке, погруженной в ванну, создают электрогидравличе - ские удары, очищающие литье. Электродов на портале или кронштейне может быть много (когда ванна широка или формовочный состав особо прочен) или только один, но тогда этому электроду, кроме прямого поступательного движения вместе с порталом вдоль ванны, придают периодическое (вправо — влево) перемещение или покачивание поперек ванны. Разрушение слоя

Формовочной земли, покрывающей отливку, осуществляется прежде всего действием кавитациоииых'гидравлических ударов, возникающих при захлопывании полостей. Основные гидравлические удары, возникающие при расширении полостей, играют вспомогательную роль, удаляя с очищаемой поверхности уже отбитую формовочную землю или отслаивая снизу уже растрескавшиеся ее слои.

Учитывая, что «пятно очистки», т. е. площадь на поверхности отливки, очищаемая одним электрогидравлическим ударом, при обычных формовочных составах, как правило, имеет диаметр около 150—400 мм, электроды на портале располагают друг от друга на расстояние, равное 300—400 мм. Если же электрод только один, то скорость его движения вдоль портала подбирают таким образом, чтобы расстояние между двумя его проходами поперек ванны составляло ту же величину.

Режим работы и скорость продольного перемещения портала подбирают так, чтобы за время одного полного перемещения портала (или одиночного электрода) от одного конца ванны до другого весь цикл очистки был полностью закончен и литье могло бы идти на выгрузку.

В электрогидравлических установках конвейерного типа [65] в ванне, расположенной под порталом с электродами, по конвейеру беспрерывно движутся очищаемые отливки, полная очистка которых совершается за один проход. Оптимальная длина рабочего искрового промежутка при выбранном режиме очистки имеет важное значение для эффективной работы установки, поэтому необходимо подбирать отливки по высоте или вводить в конструкцию устройства регуляторы длины рабочего промежутка. Поскольку подбор изделий по высоте в мелкосерийном производстве

![]() Затруднен, то следует применять всякого рода регуляторы длины рабочего искрового промежутка. Наиболее простой из них приведен на рис. 4.2. Это приспособление, скользящее по поверхности отливок и через тягу передающее перемещение электроду, позволяет автоматически выдерживать постоянным заданное расстояние от конца электрода до отливки, т. е. длину рабочего искрового промежутка, независимо от колебания

Затруднен, то следует применять всякого рода регуляторы длины рабочего искрового промежутка. Наиболее простой из них приведен на рис. 4.2. Это приспособление, скользящее по поверхности отливок и через тягу передающее перемещение электроду, позволяет автоматически выдерживать постоянным заданное расстояние от конца электрода до отливки, т. е. длину рабочего искрового промежутка, независимо от колебания

|

/ — швеллерная балка, несущая электроды; ВЫСОТЫ ОТЛИВОК.

|

|

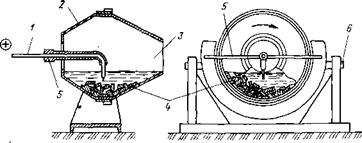

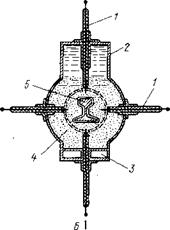

Рис. 4.3. Установка барабанного типа для электрогидравлической очистки литья: 1 — положительный электрод; 2— барабан; 3 — загрузочно-разгрузочное отверстие; 4 — очищаемые изделия; 5 — держатель электрода; 6 — ось наклона барабана |

Фективностью по сравнению с установками ванного типа. Очистка отливок по конвейерной Схеме без выколачивания из их опок (т. е. вместе с ними) осуществляется путем удлинения и объединения литейного конвейера с конвейером установки электрогидравлической очистки литья. Формовочная земля под действием электро - гйдравлических ударов высвобождается из опок, отслаивается от литья и вместе со стержневыми составами падает на дно конвейерной ванны, откуда грязевым насосом перекачивается на регенерацию, промывку, рассев, просушку и затем без потерь возвращается в литейное производство.

Электрогидравлические установки барабанного типа [65] периодического действия (рис. 4.3) служат для очистки мелкого литья черных и цветных металлов. При вращении барабана с насыпанными в него изделиями, подлежащими очистке, каждое из них периодически попадает под действие электрогидравли - ческих ударов от разрядов, возникающих с одного или группы электродов, на массу изделий, расположенных под ними. Для очистки более крупных отливок внутренние стенки барабана могут быть выполнены с ребрами. Вода, непрерывно поступающая в барабан, уносит разрушенные стержни и формовочную землю, оставляя изделия чистыми.

После завершения очистки изделия подаются в транспортную тележку, а в барабан загружается для очистки следующая партия изделий.

Для обеспечения нормальной работы установки необходимо соблюдать оптимальный объем загрузки, при котором принятая, оптимальная для данного режима средняя длина рабочего искрового промежутка сохраняется стабильной. При чрезмерном увеличении загрузки отливки могут закоротить рабочий искровой промежуток и работа устройства прекратится. В настоящее время серийно выпускаются электрогидравлические установки этого типа (например, модели 67511 и др.).

Установки типа «швабра» (рис. 4.4) предназначены для электрогидрав - лической очистки поверхностей больших по массе (более 100—200 т) или размерам отливок и выполняются в виде чаши с одним или группой электродов внутри нее, в которую при работе непрерывно подается вода, заполняющая полость чаши [46]. Возникающие в чаше электрогидравлические удары при перемещении устройства по отливке отслаивают загрязнения и очищают плоскости громоздких отливок. Для удобства очистки отливки лучше всего устанавливать очищаемой стороной вверх, последовательно поворачивая их по мере очистки. Управлять перемещением чаши по поверхности отливки легче всего с помощью манипулятора обычного типа.

|

Рис. 4.4. Установка типа «швабра» для электрогидравлической очистки литья: 1 — шланг подачи воды; 2 — кабели электродов; 3 — рукоятка перемещения устройства; 4—газоотводной патрубок; 5 — корпус чаши; 6 — по - лость, заполненная водой; 7 — концы электродов в рабочем искровом промежутке; 8 — эластичная резиновая футеровка и обод чаши |

Разрушение стержней в таких крупногабаритных отливках осуществляется следующим образом. Отливка устанавливается на грунтовом полу цеха очищаемой полостью вверх, а затем в нее с помощью манипулятора вводится одиночный электрод с подачей воды через полость электрода. При обводе электрода по контуру стержня последний освобождается от связи с отливкой и вынимается краном. Различные боковые отверстия, через которые может вытекать вода, закрываются временными пробками и щитами. Вода в небольшом количестве, расходуемая на очистку таких отливок, стекает в ближайший люк канализации. Формовочная земля и стержни остаются на месте и удаляются обычными транспортными средствами. По мере очистки с одной стороны изделие поворачивается краном на другую сторону и очищается далее.

Разрушение стержней в таких крупногабаритных отливках осуществляется следующим образом. Отливка устанавливается на грунтовом полу цеха очищаемой полостью вверх, а затем в нее с помощью манипулятора вводится одиночный электрод с подачей воды через полость электрода. При обводе электрода по контуру стержня последний освобождается от связи с отливкой и вынимается краном. Различные боковые отверстия, через которые может вытекать вода, закрываются временными пробками и щитами. Вода в небольшом количестве, расходуемая на очистку таких отливок, стекает в ближайший люк канализации. Формовочная земля и стержни остаются на месте и удаляются обычными транспортными средствами. По мере очистки с одной стороны изделие поворачивается краном на другую сторону и очищается далее.

Установки автоматического типа [65] предназначены для электрогидравлической очистки изделий, выпускаемых большими партиями и обладающих рядом особенностей, делающих их очистку обычными средствами трудной или дорогостоящей. В качестве примера могут быть названы отливки крыльчатки автомобильного центробежного насоса с их сложными криволинейными внутренними полостями, электрогидравлическая очистка которых выполняется за 5—6 с и может быть автоматизирована.

Другим примером' возможной автоматизации может быть очистка цоколей обычных осветительных электроламп от непра

вильно нанесенного на них или разбитого изолятора с неправильно или плохо закрепленным на нем контактом. Непрерывно подаваемые по конвейеру и ориентированные изолятором вверх цоколи смогут очищаться без повреждения их формы. Отбитые куски изолятора, а также очищенные от него контакты возвращаются в производство.

|

.Рис. 4.5. Устройство мониторного типа электро - гидравлической очистки литья: 1 — тормозной канал (подача воды); 2 — полость, заполненная водой; 3—электроды; 4—бункер для абразивных материалов; 5 — абразивный материал; 6 — абразивная «пробка» |

Установки для очистки отливок такого типа конструируются применительно к каждому отдельному изделию или группе однотипных изделий.

Установки для очистки отливок такого типа конструируются применительно к каждому отдельному изделию или группе однотипных изделий.

Электрогидравлические установки мониторного типа [64] могут с успехом заменить существующие менее производительные, установки для обычной гидроочистки литья. При этом замене подлежит лишь меньшая часть установки: гидромониторы обычной установки гидроочистки литья заменяются на электрогидравлические мониторы (рис. 4.5). Импульсная струя периодически выбрасывается из удлиненного сопла такого монитора и встречает на своем пути преграду, состоящую из старой формовочной земли и другого абразивного материала, постоянно и автоматически поступающего из бункера, который размещен над соплом монитора. Двигаясь по соплу, струя увлекает абразивный материал за собой и с силой выбрасывает его на отливку. В результате отливка интенсивно освобождается от формовочной земли, пригара и других загрязнений.

Электрогидравлическая очистка протяженных изделий [40, 54], например проката, проволоки, рельсов, может осуществляться в устройствах, выполненных в виде ванны, заполненной водой с абразивными добавками. В ванне расположены разрядники, снабженные отражателями. Прокат или другие изделия, непрерывно проходя через такую ванну, интенсивно очищаются в ней от разного рода загрязнений.

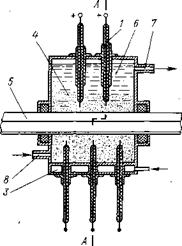

Непрерывная очистка длинномерных изделий может осуществляться и в электрогидравлических установках небольших размеров. Для этого в противоположных стенках рабочей камеры сделаны отверстия со съемными уплотнениями по форме очищаемых изделий, сквозь которые непрерывно проходит очищаемое изделие (рис. 4.6). Между электродами, размещенными в камере по периметру очищаемого изделия, и самим изделием непрерывно

|

|

|

Рис. 4.6. Установка для непрерывной электрогидравлической очистки проката в кипящем слое: 1 — электрод; 2 — корпус устройства; 3 — полость для подачи воздуха; 4 — рабочая жидкость — вода с абразивом в кипящем слое; 5 — очищаемое изделие; 6— рабочая жидкость выше кипящего слоя; 7 — отвод воды со взвесью очищеииой окалииы; 8 — подача рабочей жидкости |

Возникают электрогидравлические удары, действие которых и очищает изделие.

Возникают электрогидравлические удары, действие которых и очищает изделие.

Интенсивность очистки изделий на электрогидравлических установках всех типов можно повысить [21], если вводить в рабочую жидкость абразив и подавать через патрубки и отверстия в дне камеры воздух или воду для создания вокруг изделия «кипящего слоя».

Разработан метод, позволяющий осуществлять очистку литья не только от пригара, но и очистку самых разнообразных поверхностей изделий от всех видов покрывающих их загрязнений, налипаний, обрастаний, краски, окалины, ржавчины со сглаживанием неровностей на этих поверхностях. Метод основан на использовании предложенного способа получения коллоидов металлов [27] и может быть осуществлен для очистки каких-либо стандартных изделий (всех видов проката, проволоки, листов, рельсов), а также мелких (массой до 1 кг) изделий, в том числе и отливок.

Сущность метода заключается в следующем. Б ванну, заполненную жидкостью, непрерывно поступают очищаемые изделия и засыпаются мелкие металлические опилки, а затем через перфорированное дно ванны подается вода или продувается воздух. В результате в ванне создаются условия «кипящего слоя». Импульсы тока (а в некоторых случаях и обычный переменный ток промышленной частоты) подаются на стенки ванны и изделие. Между

Частицами опилок и изделием, контактирующим с ними, возникает множество микроскопических разрядов, превращающих верхний слой изделия (и особенно разного рода выступы на нем) в коллоидное вещество. Для того чтобы металлические частицы распределялись в жидкости равномерно и не слипались между собой, в жидкость одновременно вводятся непроводящие частицы, например стружки или опилки дерева, полиэтилена и т. д. [47, 53]. В результате изделие, проходя сквозь ванну, интенсивно очищается не только от всех видов загрязнений, но по сути дела и от своего поверхностного слоя. По этой причине стенки ванны необходимо выполнять (или футеровать) из какого-либо тугоплавкого вещества (например, твердого сплава, графита).

Электрогидравлическая установка, использующая этот метод, напоминает электрогидравлическую установку для получения коллоидов металлов [27] и состоит из ванны с перфорированным дном и патрубками для ввода и вывода рабочей жидкости (или газа), в которую погружен конвейер с закрепленными на нем очищаемыми изделиями. Процесс очистки может быть интенсифицирован, например, непрерывным вращением закрепленных на конвейере изделий.

Для очистки мелких изделий сложной конфигурации массой до 10 кг значительный интерес представляет очистка методом «воздушной кавитации». Конвейерные установки для электрогид - равлической очистки изделий этим методом [43] выполняют в виде ванны с электродами, размещенными неглубоко под поверхностью воды. Сетчатый конвейер, несущий изделия, проходит как под электродами, где изделия очищаются общим для всех типов установок действием электрогидравлических ударов, так и над слоем воды, где изделия очищаются методом «воздушной кавитации». При этом вылетающие вверх массы жидкости, ударяясь об изделия, очищают их поверхность от разного рода покрытий или загрязнений, а удары масс воды интенсивно переворачивают мелкие изделия, подставляя их неочищенными сторонами под новые удары воды, выбрасываемой электрогидрав - лическими ударами.

Для повышения эффективности очистки этим методом рационально использовать способ утяжеления жидкости или ввести в состав жидкости какой-либо абразив [85].

В некоторых случаях целесообразно использовать метод «пузырьковой кумуляции» (см. рис. 2.17), который может быть рекомендован для повышения эффективности очистки на электрогидравлических установких всех типов, так как для его применения не требуется внесения серьезных конструктивных изменений. Например, конвейерная установка для электрогидравлической очистки изделий методом «пузырьковой кумуляции» может быть аналогична другим конвейерным установкам, но при этом дополнительно по дну рабочей ванны размещается труба с мелкими отверстиями для подачи воздуха, газа или пара [53, 65].

При осуществлении различных вариантов электрогидравличе - ской очистки могут быть использованы и другие методы, расширяющие возможность использования электрогидравлического эффекта: радиактивный или лазерный поджиг разряда [63], а также метод теплового взрыва [23].

Повысить эффективность электрогидравлической очистки можно путем утяжеления рабочей жидкости различными добавками (тонкими суспензиями тяжелых металлов, соединений и др.). В частности, тонкоизмельченная пленка окислов железа или меди, все более насыщая рабочую жидкость, постепенно значительно утяжеляет ее [21,. 85].

Также с целью повышения эффективности очистки отливок рекомендуется перед электрогидравлической обработкой стержневые и формовочные смеси насыщать влагой (так как пористые материалы, к которым они относятся, по мере увеличения содержания влаги теряют свою прочность). Кроме того, поскольку стержневые и формовочные смеси имеют многочисленные поры, то разряд, проходя через наполненные воздухом поры до тела отливки, создает не электрогидравлический, а только электропневматический удар, механический КПД которого в 800 раз ниже КПД электрогидравлического удара (по разнице плотностей воздуха и воды). Поэтому в начале очистки, пока формовочная земля и стержни отливки еще не пропитались водой, большинство разрядов имеют низкое значение механического КПД. Снижение механической прочности стержневых и формовочных смесей в результате насыщения их влагой перед электрогидравлической обработкой повысит механический КПД разрядов на начальной стадии очистки отливОк, чем значительно улучшит технико-экономические показатели процесса в целом.

Электрогидравлическая очистка может быть рекомендована не только для обычного или прецизионного литья, но и для очистки материалов от самых разнообразных загрязнений (например, масложировых). Очистку здесь следует вести в ванне, заполненной каким-либо «мягким абразивом» (древесными или пластмассовыми опилками, которые, интенсивно перемещаясь вместе с жидкостью при каждом электрогидравлическом ударе, эффективно очищают изделия или объекты).

Весьма перспективной является электрогидравлическая очистка кузовов транспортных средств (вагонеток, кузовов автомобилей и железнодорожных вагонов) от налипшего на них или смерзшегося бетона, цемента и других трудно поддающихся очистке материалов. При транспортировании сыпучих грузов, руды, угля, цемента на рудниках, шахтах, при железнодорожных и автомобильных перевозках пыль и мелочь оседают на дно транспортных емкостей и слеживаются или смерзаются, образуя весьма прочную массу. При разгрузке эта масса не вываливается, а постепенно накапливаясь, уменьшает иногда до 15—20 % полезный объем транспортной емкости.

Установка для электрогидравлической очистки рудничных вагонеток может находиться за обычным рудничным опрокидывателем вагонеток. Процесс электрогидравлической очистки осуществляется следующими образом. Состав проходит опрокидыватель и разгружается, но в вагонетках еще остаются налипшие на пол и стенки слежавшиеся сыпучие материалы (штыб). Продвигаясь вперед, вагонетка отводит в сторону блок-контакт и гидрант наполняет ее водой до заданного уровня. Далее, по мере разгрузки состава, вагонетка, продвигаясь, нажимает на контакт, служащий для ее заземления и блокирования высоковольтной установки, таким образом, что установку включить при разомкнутом контакте невозможно. Одновременно с этим контакт управляет подачей электрода по вертикали. Так как на каждом руднике применяют обычно один тип вагонеток, то подача электрода на нужную величину вниз и вывод его вверх через определенные промежутки времени легко поддаются автоматизации и программированию.

Как только электрод занял рабочее положение, включается высоковольтная установка и между торцом электрода и стенками вагонетки, являющимися вторым отрицательным электродом, происходит разряд и возникает электрогидравлический удар. Энергией электрогидравлического удара и производится очистка вагонетки от налипшего штыба. Очищенная вагонетка, наполненная пульпой штыба и воды, подводится к опрокидывателю и опорожняется от пульпы. Далее вагонетка следует очищенной. Шлак из шлакосборника самотеком или при помощи насоса поступает в бункер. Такая схема позволяет производить непрерывную очистку подвижного состава без его расцепки. Для управления и контроля за работой установки служит пульт управления. Аналогично может осуществляться очистка кузовов автомашин и железнодорожных вагонов.

Электрогидравлическую очистку крупных металлических сооружений (например, судов от покрывающей их ржавчины, краски или обрастания морскими организмами) можно осуществлять устройствами типа «швабра» после ввода их в док [46].

Особый интерес представляет очистка судов от обрастания «на плаву», без постановки в док. Такая очистка может вестись как в пресной, так и в соленой воде [97], причем в последнем случае в каждую «швабру» (чашу) общего устройства электрогидравлической очистки дополнительно подается по шлангам пресная вода. Отдельные чаши этого устройства закреплены на длинных штангах-троллеях (рис. 4.7). Судно, медленно продвигаясь, входит в устройство, состоящее из двух рядов свай по ширине судна с укрепленными на них троллеями, несущими чаши. При передвижении судна электрогидравлические «швабры», взаимно перекрывая друг друга, огибают весь контур, судна от киля до ватерлинии с каждой его стороны, повторяют все обводы судна и очищают корпус от всех видов обрастания.

Режим очистки подбирается таким, чтобы окраска судна практически не страдала. Исключение составляет кормовая часть судна (около винта и руля), очистка которой подобным устройством затруднительна. Эта часть судна очищается обычными средствами.

|

Рис. 4.7. Установка для электро - гидравлической очистки судов от обрастания на плаву: 1 — корпус судна; 2 — помещение для б'лока конденсаторов; 3 — сваи; 4— троллеи очистных чаш; 5 — чаши очистных устройств |

Электрогидравлическая обработка может использоваться и при всякого рода вспомогательных операциях, имеющих прямое или косвенное отношение к очистке литья.

Электрогидравлическая обработка может использоваться и при всякого рода вспомогательных операциях, имеющих прямое или косвенное отношение к очистке литья.

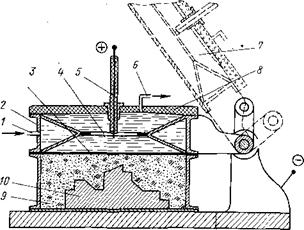

Используя электрогидравличе - ское устройство, приведенное на рис., 4.8, можно осуществить интенсивное уплотнение литейных форм без применения сложных машин, расходования большого количества сжатого воздуха, а главное — без сотрясения машин и зданий [76]. Этим методом можно уплотнять не только опоки и другие литейные формы, но и любые формы вообще (строительные, скульптурные и др.).

Широкое применение корковых или оболочковых форм вызывает необходимость в их уплотнении. Уплотнение может быть произведено тепловым взрывом ВТЭ путем размещения взрывающегося теплового элемента внутри оболочки и обжатия ее по форме электропневматическим действием взрыва, усиленного при необходимости какими-либо добавками к ВТЭ.

Хорошие результаты дает и электрогидравлическая регенерация формовочных земель. Формовочная земля любого состава, пропущенная через обычную электрогидравлическую дробилку песчаного типа с выходными отверстиями, в 2—3 раза большими, чем максимальный диаметр частиц, входящих в данный формовочный состав, оказывается полностью освобожденной от обволакивающего ее частицы связующего или склеивающего состава. Это позволяет легко разделить их. Как показал опыт, формовочный песок при этом практически не измельчается, потери его ничтожны и он путем обычной промывки легко отделяется затем от всех связывающих его веществ.

Регенерация формовочных земель осуществляется, во-первых, за счет резко выраженной избирательности действия электро - гидравлического удара, быстрее измельчающего хрупкие и медленнее — вязкие материалы, и, во-вторых, за счет резонансного

|

Рис. 4.8. Электрогидравлическое устройство для уплотнения литейных форм: /— подача жидкости; 2 — корпус электрогидравлического вибратора; 3 — резиновая мембрана; 4 — отрицательный кольцевой электрод; 5 — положительный электрод; 6 — вывод газов; 7— положение вибратора при съеме и установке опоки; 8 — диэлектрическая крышка; 9 — формовочная земля; 10—формуемая модель |

Действия электрогидравлического эффекта [42], тем легче отслаивающего друг от друга компоненты, имеющие различную собственную частоту колебаний, чем более велика разница этих частот [6].