Определение теплопроводности пенополистиролов

Определение теплопроводности исследуемых в работе материалов производилось в соответствии с ГОСТ 7076-99 «Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме» [33].

Сущность метода заключается в измерении термического сопротивления R, (м2-°С/Вт) плоского образца определенной толщины h (м) в условиях созданного стационарного теплового потока, проходящего через этот образец и направленного перпендикулярно к его лицевым (наибольшим) граням. Термическое сопротивление определяется по результатам измерений плотности теплового потока q (Вт/м2) и температуры противоположных лицевых граней ть т2 (°С), по следующей формуле [120]:

Искомый коэффициент теплопроводности материала является отношением толщины испытываемого образца h к его термическому сопротивлению R,

Kff=h/R(2.2)

Для измерения теплопроводности при стационарном режиме исследуемых в работе пенополистиролов использовался прибор ИТІ1-МГ4 «250» (внесен в Госреестр РФ под № 30484-05, производитель ООО «СКБ Строй - прибор»), Данный прибор предназначен для определения теплопроводности и термического сопротивления строительных материалов, а также материалов, предназначенных для тепловой изоляции промышленного оборудования и тр) ч опроводов, при стационарном режиме и методом теплового зонда [53].

Конструктивно прибор ИТІІ-МГ4 «250» состоит из двух блоков (рис. 2.1):

• электронного блока;

• нагревателя-преобразователя, выполненного в виде стационарной установки.

|

|

Основные технические характеристики

|

Прибора даны в табл. 2.1 Рис. 2.1. Внешний вид прибо Ра ИТП-МГ4 Таблица 2.1

|

|

Окончание табл. 2.1

|

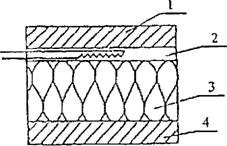

Представленный прибор собран по асимметричной схеме, оснащенной одним тепломером, который расположен между образцом и горячей плитой прибора (рис. 2.2) [33].

|

Рис. 2.2. Схема прибора с одним тепломером: 1 - нагреватель; 2 — тепломер; 3 — испытываемый образец; 4 - холодильник |

Испытания проводились на образцах пенополистирола формы прямоугольного параллелепипеда размером 250 х х 250 х 40 (мм).

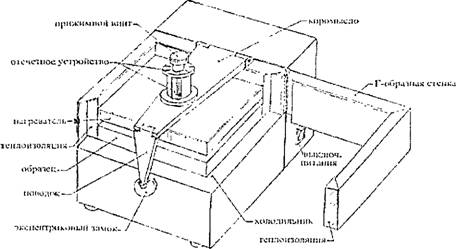

Стационарная установка прибора (рис. 2.3) состоит из блока управления нагревателем и холодильника, выполненных на элементах Пельтье, тепломера, платиновых датчиков температуры, устройства преобразования первичных сигналов датчиков, а также источника питания. Охлаждение элементов Пельтье осуществляется вентиля-

Тором.

|

Рис. 2.3. Основные элементы стационарной установки ИТП-МГ4 |

В верхней части установки находится прижимной винт, снабженный отсчетпым устройством для измерения толщины образца и динамометрическим устройством с трещоткой для создания постоянного усилия прижатия испытываемого образца.

Микропроцессорное устройство электронного блока обеспечивает измерение сигналов датчиков, управление стационарной установкой, индикацию и сохранение результатов измерений [53].

|

(2.3) (2.4) |

Вычисление Xeff и Rt (при стационарном тепловом режиме) производится вычислительным устройством по формулам:

Xeff = Н • q / (Т! - т2), Ri — (ті — т2) / q — 2-Rk,

Где ть т2 - температура горячей и холодной грани измеряемого образца соответственно, °С; R/c - термическое сопротивление между лицевой гранью образца и рабочей поверхностью плиты прибора (учитывается при калибровке), м2-°С/Вт.

Длина и ширина образцов пенополистирола определялась с помощью линейки металлической [32] с пределом допустимой погрешности ± 0,5 мм. За результат измерений принималось среднее арифметическое значение из-

мереиий длины (ширины) образца в трех местах: на расстоянии 50 ± 5 мм от каждого края и посередине изделия.

Толщина исследуемых образцов измерялась штангенциркулем [26] с пределом допустимой погрешности ±0,1 мм. За результат измерений принималось среднее арифметическое значение измерений толщины образца в четырех местах посередине каждой стороны.

Для испытаний отбирались образцы без значимых дефектов по внешнему виду (отбитость углов, притупленность ребер, впадины, выпуклости и пр.) и правильной геометрической формы (отклонение лицевых граней от параллельности не более 0,5 мм).

В соответствии с рекомендациями [53] разница температур нагревателя Т| и холодильника т2 для образцов ЭППС толщиной 40 мм, имеющих теплопроводность менее 0,04 Вт/м-°С, была принята 40 °С (т! =55 °С, т2 = 15 °С).

Порядок действий для проведения измерений [53]:

• подключаются все элементы прибора к сети;

• открывается установка и в нее помещается образец. Зазор между плитой нагревателя и образцом должен составлять от 2 до 5 мм, что устанавливается вращением микрометрического винта (рис. 2.3);

• закрывается установка и зажимается образец с помощью вращения микрометрического винта до момента срабатывания трещотки динамометрического устройства, при котором давление на измеряемый образец составляет 2,5 кПа;

• на электронном блоке устанавливается толщина измеряемого образца и значения температур ть т2, после чего прибор запускается в работу. Далее программное устройство автоматически устанавливает стационарный тепловой поток, проходящий через измеряемый образец, при заданных температурах горячей и холодной грани образца (с точностью 0,2 °С) и производит вычисление искомых величин;

• результаты измерений снимаются с дисплея электронного блока прибора (рис. 2.4), которые автоматически архивируются и маркируются датой и временем измерений по их окопчанию.

|

М 03 Х=0,032 Вт/м-К ««=1,2 53 м2 ■ К/ Вт Н=4 0,1 мм |

|

|

Рис 2.4. Схематичный вид дисплея электронного блока прибора ИГП-МГ4 при испытаниях образца пенополистирола толщиной 40.1 мм |

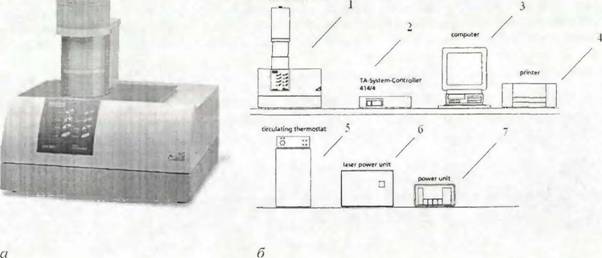

Для определения Xeff на образцах толщиной менее 5 мм использовался факультативный метод определения теплопроводности на приборе LFA 457 MicroFlash (метод лазерной вспышки Паркера [159]).

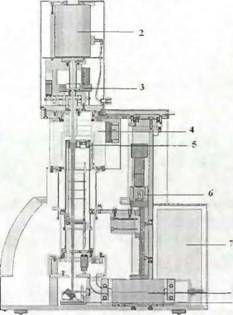

На рис. 2.5. 2.6 представлены общий вид прибора LFA 457 MicroFlash , Основные компоненты установки и схема измерительной части [154].

|

Темоппд wrt IFA 457

Рис. 2.5. Внешний вид измерительной части (А) и основные компоненты (б) установки LFA 457 MicroFlash : 1 - измеиительная часть; 2 - ТА-кот роллер; 3 - компьютер: 4 - нрин - .ер; 5 - циркуляционный термостат: 6 - блок питания лазера; 7 - блок питания установки. |

Сущность определения теплопроводности методом лазерной вспышки заключается в следующем. Нижняя сторона плоскопараллельно - го образца наїреваетея коротким лазерным импульсом. Полученное тепло распространяется по образцу и вызывает повышение температуры его противоположной верхней поверхности (рис. 2.7).

Рост температуры со временем измеряется с помощью инфракрасного детектора. По данной зависимости рассчитывается температуропровод - ность а (м /с) и теплоемкость ср (Дж'кг-К) материала. При известном значении плотности материала р (кг/м ) Xeff определяется исходя из полученных данным но температуропроводности и теплоемкости:

Хе//(Т)=а(Т)-ср(Т) - рГа (2-5)

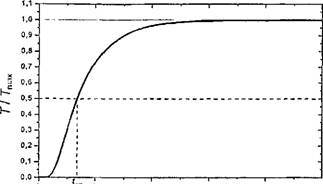

На нижней стороне тестируемого образца измеряется повышение температуры как функция времени. Математический анализ функции зависимости температуры от времени позволяет определить температуропроводность (рис. 2.8). Расчет

Коэффициента а для адиабатических условий оп-

/

Ределяется по следующей формуле:

А = 0,1388 D2 / Tn , (2.6)

|

Рис. 2.6. Схема измерительной части прибора LFA 457 MicroFlash 1 - заливная горловина детектора; 2 - детектор: 3 - диафрагма; 4 — печь; 5 - держатель образца; 6 - подъемный механизм печи; 7 - электроника; 8 - лазер: 9 - зеркало |

|

Рис. 2.7. Принципиальная схема метода лазерной вспышки |

Где d - диаметр образца, см; г1^ - время подъема

температуры на 50 %, измеряемой на заданной поверхности тестируемого образца, с.

Определение ср осуществляется сравнительным методом по отношению к эталонным образцам:

Ср = Q! (Ттах • т), (2.7) где Q - энергия, поглощенная об - « разцом, Дж; Ттах - температура перегрева образца, °С; т — масса образца, кг.

Основные характеристики установки представлены в табл. 2.2 [156].

Таблица 2.2

|

Наименование характеристики |

Значение характеристики |

|

Температурный диапазон проведения измерений, °С |

25...1100 |

|

Скорость нагревания и охлаждения, °С /мин |

0,01...50 |

|

Мощность лазера (регулируемая), Дж/импульс |

15 |

|

Бесконтактное измерение повышения температуры с помощью ИК-детектора |

|

|

Диапазон измерений теплопроводности, Вт/м-К |

0,1...2000 |

|

Диапазон измерений температуропроводности, мм2/с |

0,01...1000 |

|

Геометрические размеры образцов, мм: длина х ширина (для квадратной формы) диаметр (для круглой формы) толщина |

8 х 8; 10 х Ю 10...25,4 0,1...6 |

|

Погрешность измерения теплопроводности, % |

5 |

Работа на приборе выполняется в следующем порядке:

1) подготовка образцов;

2) подготовка и включение печи;

3) обработка результатов эксперимента.

|

Л е Воемя. с |

|

Рис. 2.8. Расчет коэффициента температуропроводности |

Для измерения теплопроводности пенополистирола методом лазерной вспышки изготавливались образцы в форме цилиндров диаметром 10 мм и высотой 2 мм с плоскопараллельными внешними гранями.

Перед испытанием образцы просушивались в печи до постоянной массы при температуре 50 °С, после чего проводились измерения диаметра, толщины и массы.

Геометрические измерения образцов проводились с помощью электронного штангенциркуля марки Mahr 16 iLY" (технические характеристики: диапазон измерений 150 мм, цена деления 0,01 мм, предел ошибки 0,03 мм) [57].

Для определения массы образцов использовались электронные микровесы Mettler Toledo ХР26 (технические характеристики: пределы взвешивания 0,0021...22 г; дискретность 1 мкг) [43].

Перед испытанием для улучшения поглощения лазерной вспышки поверхностью материала лицевые грани образца покрывались тонким слоем графита, что необходимо для увеличения степени черноты поверхности, поскольку максимально приближает ее к параметру абсолютно черного тела.

|

Перед испытанием образец устанавливался в специальный прободер - жатель для трех образцов (рис. 2.10) и накрывался крышкой с круглым от- |

Из-за наличия открытой пористости на поверхности образцов на их лицевые грани с двух сторон аккуратно приклеивался лист фольги, который после покрывался тонким слоем графита (рис. 2.9).

|

А б в Рис. 2.9. Этапы подготовки образца к испытанию на определение теплопроводности методом лазерной вспышки: а - вырезанный образец из пенополистирола; б — образец с приклеенной алюминиевой фольгой на обеих гранях; в - образец с нанесенным слоем графита. |

Верстием посередине. Затем держатель помещался ь кассету и закрывался поднимающейся печью.

Для охлаждения приемного датчика - инфракрасного детектора — использовался жидкий азот.

Перед запуском эксперимента в рабочем пространстве печи необходимо создать инертную атмосферу, что достигалось за счет разряжения в экспериментальной зоне установки создаваемого вакуумным насосом и продуванием инертным газом — аргоном со скоростью 100 мл/мин.

Обработка результатов эксперимента производилась в программе Proteus LFA Analyst: в которой проводится анализ полученных данных методом сравнения с эталонным материалом по заданной математической модели:

|

Обоазец |

|

|

|

Термопара оЬразца |

|

12.7 мм в диаметрь 10 0 мм квадрагные |

|

Крь, шка |

|

Рис. 2.10. Прободержатель прибора LFA 457 для трех образцов |

• расчет температурной зависимости удельной теплоемкости ср(Т)

|

Рис. 2 11. Растровый электронный микроскоп JEOL JSM 6490 ІV |

• расчет температурной зависимости теплопроводности ед(Т).