ЭКСТРУЗИОННЫЕ головки ДЛЯ ПЛАСТМАСС И РЕЗИНЫ

ЭКСТРУЗИОННЫЕ головки ДЛЯ ПЛАСТМАСС И РЕЗИНЫ: Конструкции и технические расчеты

Микаэли В.

Во время моего последнего визита в Медельин (Колумбия) по поводу 10-летнего юбилея ICIPC, успешно развивающегося научно-исследовательского института по исследованию технологий переработки пластмасс и резины, я встретил большую группу студентов-энтузи - астов, которые учились по моей книге, посвященной конструированию экструзионных головок. Эта встреча доставила мне огромное удовольствие, во-первых, потому что показала, что моя книга получила широкое признание не только в моем родном городе, но и далеко за его пределами. Во-вторых, было чрезвычайно приятно почувствовать, что все эти молодые люди с удовольствием учились по моей книге и нашли ее полезной для повышения своего профессионального уровня. Однако моя книга была задумана не просто как учебное пособие, но и как практический справочник, предназначенный для повседневного использования в практической работе как в промышленности, так и в научной деятельности. С момента выхода второго издания книги прошло двенадцать лет, и за этот срок в области конструирования экструзионных головок произошли серьезные изменения, появилось множество технологических нововведений. Например, головки со спиральным распределителем существуют уже более тридцати лет, однако с момента выхода второго издания книги некоторые из их функций претерпели изменения. В настоящее время спиральный распределитель размещают на плоской поверхности, а подача расплава в него осуществляется сбоку. Если такие системы устанавливать одна на другую, то получается так называемая головка с копильником, предоставляющая ряд преимуществ по сравнению с классическими. головками с кольцевой щелью для соэкструзии. Эти новшества рассмотрены в главе 5.

Компьютерная обработка всех данных, включая параметры материала, параметры технологического процесса, а также геометрическую конфигурацию конечного изделия, — это мечта каждого разработчика экструзионных головок. Такой подход позволил бы получить окончательную версию конструкции канала экструзионной головки, обеспечивающего оптимальное распределение параметров полимерного расплава. Данная книга показывает, что хотя анализ с использованием метода конечных элементов является ключом к достижению этой цели, получение точного описания вязкоупругих свойств экструдируемого материала все еще представляет собой чрезвычайно сложную реологическую и инженерную задачу. Тем не менее существенный прогресс был достигнут и в этом направлении. Например, для течений вязкой жидкости заявленная цель почти достигнута. В связи с этим в третье издание книги была включена новая глава, посвященная численным методам оптимизации экструзионных головок.

Я счастлив выразить огромную благодарность моим коллегам из Института по переработке пластмасс в Аахене — дипломированным инженерам Борису Роттеру, возглавляющему отдел экструзии, и Стефану Каулу, инженеру-исследователю этого отдела, за их поддержку и активную помощь в процессе переработки и редактирования данной книги. Многие результаты, представленные в книге, были получены студентами Института в ходе работы над дипломными проектами.

Кроме того, я от всего сердца благодарю членов консультативных комитетов по экструзии, раздувному формованию и технологии переработки резин Института по переработке пластмасс в Аахене за множество ценных замечаний, которые помогли улучшить данную книгу. В основу книги положены результаты, достигнутые в ходе осуществления множества исследовательских проектов, реализованных в Институте. Осуществление этих проектов стало возможным за счет сотрудничества между Институтом и рядом промышленных предприятий, а также за счет поддержки и финансирования, полученных от ряда правительственных организаций: объединенного союза промышленников (Кельн), Немецкого союза промышленников (Бонн-Бад-Годесберг), Федерального министерства образования, науки и технологии (Берлин), а также Еврокомиссии (Брюссель). Наконец, выражаю особую благодарность Доктору Вольфгангу Гленцу из издательства Ilanser (Мюнхен) за многолетнее плодотворное сотрудничество, интуицию и понимание. Такое понимание особо ценится техническими писателями вроде меня, которые помимо написания книг занимаются и работой по своей основной профессии. Только благодаря помощи и поддержке всех перечисленных выше коллег написание этой книги и стало возможным.

В предисловии к третьему изданию автор отмечает, что его книга получила широкое признание во всем мире. Она полезна не только для студентов при изучении технологии переработки пластмасс и основ конструирования технологической оснастки для производства экструзионных изделий из пластмасс и эластомерных материалов, но и является справочником для практической работы в промышленности и в научной деятельности. И это действительно так. За весь период развития технологии переработки пластмасс эта книга является первой и единственной, где в полной мере представлен весь цикл разработки экструзионных головок для производства самых разных видов погонажных изделий из полимеров, начиная от научных аспектов течения вязких жидкостей как сплошной среды, и заканчивая вопросами изготовления, испытания и эксплуатации головок.

Экструзионная оснастка, включающая экструзионную головку и устройства для калибрования и охлаждения изделий, представляет собой важнейшую часть экструзионной линии. Ее значение можно было бы признать доминирующим, но для непрерывного процесса нельзя умалять значение всех составляющих линии и инфраструктуры, в которой осуществляется производство изделий. О предприятии автор говорит только в аспекте монтажа-демонтажа головок и их обслуживании, а вопросы подготовки материалов к переработке, их транспортировки, смешения, окраски и прочие важные вопросы организации производства остаются в стороне, поскольку они непосредственно не касаются основной темы. Однако приводимые здесь рекомендации показывают, насколько бережно следует относиться к таким сложным и дорогим устройствам, как экструзионные головки, особенно большого размера.

Очень полезными представляются главы, касающиеся нагрева экструзионных головок, выбора материалов для изготовления деталей головок и калибраторов, механические расчеты головок. В отечественно литературе подобные работы немногочисленны и были опубликованы в 1960-70 годы. Поэтому достаточно полное изложение материала по упомянутым аспектам может оказаться весьма полезным для разработчиков оснастки и технологов. При выборе сталей для изготовления оснастки, являющихся отечественными аналогами приводимых в главе 9 марок, может оказаться весьма полезной книга (перевод с немецкого) «Ключ к сталям», опубликованная издательством «Профессия» в 2006 г.

Слабее других написана глава, посвященная оснастке для производства профильных изделий. Здесь, в основном, приводятся ссылки на достаточно старые работы и на конструкции головок и калибраторов, которые за последние годы претерпели значительные изменения. Нет ссылок на известных современных производителей экструзионной оснастки для производства профильных изделий в Германии, Австрии, Италии, США и др. Здесь просматриваются предпочтения автора к выбору цитируемых ссылок.

Книга В. Микаэли знакома русскому читателю по английскому переводу 2-го издания, однако распространенность английского перевода была ограниченной. Потребность в подобной книге достаточно высока, особенно сейчас, когда стали появляться небольшие предприятия по переработке пластмасс, компетентность работников которых не всегда удовлетворяет современным требованиям производства. Перевод 3-го издания книги поможет восполнить этот пробел.

Периоды между изданиями были достаточно продолжительными (1983-1991 -2003 гг.). За это время в быстро развивающейся области переработки пластмасс произошли довольно значительные изменения. Особенно это касается 1990-х гг. — периода бурного развития информационных технологий и повсеместного использования персональных компьютеров в практической работе. И автор не мог не откликнуться на веление времени. В книгу включена новая глава, посвященная численным методам анализа процессов, протекающих в каналах экструзионных головок и при калибровании-охлаждении профильных изделий, и оптимизации конструкций головок. Подробно разобраны методы оптимизации, подходы к их выбору и использованию. К сожалению, в книге встречаются фразы, которые для нашего времени можно признать анахронизмом. Например, попадаются ссылки на использование программируемого калькулятора при проведении достаточно простых расчетов. Верит ли сам автор в целесообразность такой рекомендации, когда персональный или карманный компьютер стал для инженера таким же распространенным и обычным инструментом, как логарифмическая линейка в предшествующие годы. Разумеется, это нельзя отнести к позиции автора книга, а объяснить можно лишь недостаточно внимательным отношением к ее содержанию при подготовке нового издания.

Еще хотелось бы обратить внимание на практически полное отсутствие ссылок на русскоязычных авторов. Имеющиеся немногочисленные ссылки на отечественные работы относятся к публикациям в международных англоязычных журналах или к работам, которые автор использовал при подготовке первого издания книги. Вклад советских и российских исследователей в развитие технологии переработки пластмасс, в исследования процессов формования изделий из расплава и в конструирование технологической оснастки довольно значителен, но он почти не находит отражения в книге.

В связи с этим в конце книге приводится дополнительный перечень литературы (естественно, далеко не полный), включающий переводы на русский язык известных зарубежных авторов и работы советских и русских исследователей. Такой перечень может оказаться полезным для молодых специалистов и зрелых практиков для расширения их кругозора и составления общей картины о развитии направления за последние 50 лет. В список включены также работы, относящиеся к свойствам полимерных материалов и к научным основам технологии экструзии пластмасс, без знания которых немыслимо грамотное и целенаправленное конструирование экструзионной оснастки. Включены также некоторые работы по обработке металлов под давлением, из которых можно почерпнуть много полезных сведений для расчета и конструирования экструзионных головок и калибрующих устройств. Хотелось бы также обратить внимание читателя, что эти публикации могут оказаться полезными при рассмотрении многих вопросов течения и деформирования жестких пластмасс, с учетом специфики свойств полимерных материалов.

В последней главе рассматриваются вопросы калибрования и охлаждения экструдируемых изделий. В значительной мере здесь использованы ссылки на достаточно старые работы 1970-80 гг., и лишь некоторые датированы 1990-ми гг. Обращает внимание, что здесь расчеты касаются лишь распределения температур в толще стенок калибруемого и охлаждаемого изделия. И ни в коей мере не оцениваются количественно деформационные процессы, протекающие перед калибратором и в самом калибрующем устройстве, не дается оценка усадочных явлений (кроме некоторых практических рекомендаций) и нет ссылок на немногочисленные работы в этой области. Эти вопросы весьма сложны для расчетов, так как представляют нестационарные процессы с фазовыми переходами, о чем автор упоминает, но исследований в этой области немного. И касаются они больше возникновения и расчета внутренних напряжений, возникающих при неравномерном охлаждении экструдата.

Несмотря на некоторые пробелы, естественные для книги в такой относительно молодой и еще недостаточно изученной области как конструирование головок и калибраторов для производства изделий из пластмасс и резины, в книге много полезных рекомендаций и уравнений, которые могут быть с успехом использованы технологами и конструкторами при разработке новых технологических процессов и освоении производства разнообразных изделий.

Валентин Володин

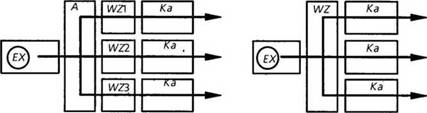

При изготовлении полуфабрикатов из термопластов экструзией центральное место занимают два узла — экструзионная головка (extrusion die, extruder head), осуществляющая формование заготовки из расплава (экструдат), и калибратор (former). Калибратор обычно устанавливается за экструзионной головкой и выполняет функции направляющего устройства, осуществляющего пластическое деформирование экструдата, обеспечивающего требуемые размеры и производящего охлаждение до заданной температуры (рис. 1.1 и 1.2).

|

3 5 7

|

|

2 4 6 |

Рис. 1.1. Схема производственной линии для производства профилей методом экструзии: 1 — приемное устройство (накопитель), 2 — режущее устройство, 3 — тянущее устройство, 4 — зона охлаждения, 5 — зона калибрования экструдата, 6 — экструзионная головка, 7 — экструдер

При экструзии эластомерных материалов, в отличие от экструзии термопластов, размеры конечного продукта существенно зависят от геометрии экструзионной головки[1]. Некоторые изменения формы и размеров конечного продукта происходят тогда,

Экструзионная головка

|

Калибратор |

|

Вакуумный калибратор |

Экструзионная головка для производства профиля

|

Холодный участок калибратора |

|

Нагреваемый участок экструзионной головки |

|

|

|

та ш Ч 1 s |

|

с в-§ |

|

к о 2 О Е и Ь ° S ^ X о г - |

|

Зона перехода от шнека к головке |

|

Зона охлаждения |

|

Участок калиброва ния |

|

Рис. 1.2. Функциональные участки экструзионной головки и калибратора (по данным Reifenhauser GmbH + Co., Troisdorf) |

когда после выдавливания расплава из головки осуществляется вулканизация экструдата. В основном эти изменения происходят вследствие образования поперечных связей в материале, особенно если допускается свободная усадка экструдата. Предполага- егся, что производительность потока расплава на выходе из экструдера является достаточной. При этом сам поток непульсирующий, воспроизводимый, а также механически и термически однородный. С другой стороны, экструзионная головка и калибратор определяют размеры получаемых полуфабрикатов. В связи с этим необходимо учитывать, что решающее влияние на качество экструдируемых изделий (например, состояние поверхности и механические свойства) оказывают следующие факторы:

• реологические и термодинамические процессы, протекающие в экструзионной головке и калибраторе;

• процессы вытягивания, которые могут иметь место на участке между экструзионной головкой и калибратором, а также на участках входа в формующую часть фильеры и в калибратор.

При разработке технологичных конструкций экструзионных головок и калибраторов необходимо рассматривать связь между расходом, деформацией и температурой на обоих участках производственной линии. При выборе аналитического подхода к описанию физических процессов доля опытной стадии при конструировании

экструзионной головки и калибратора может быть уменьшена, поскольку все конструктивные изменения, например, в геометрии каналов экструзионной головки, могут быть оценены непосредственно. Эта оценка производится в зависимости от рабочего режима, реологических и термодинамических свойств перерабатываемого полимера, с учетом процессов формования и охлаждения экструдата. Таким образом, аналитический подход дает возможность создавать более совершенные конструкции экструзионных головок и калибраторов.

I (елью данной книги является подробное описание инженерных методов, иС1 юльзуе - мых при конструировании экструзионных головок и калибраторов, причем основное внимание уделяется экструзионным головкам. Приводятся основные правила конструирования головок и дается описание простых математических методов, соответствующих практическим требованиям. Кроме того, приводятся многочисленные ссылки на отдельные экструзионные головки и калибраторы специфической конструкции. Особо подчеркиваются различия между конструкциями экструзионных головок, предназначенных для переработки эластомерных и термопластичных материалов.

В процессе разработки и конструирования экструзионных головок и калибраторов возникает необходимость рассматривать проблему с точки зрения реологии, термодинамики, производства и эксплуатации [ 1 ].

Эксплуатационные аспекты включают, например, обеспечение механической жесткости экструзионной головки, достаточной для поддержания на минимальном уровне изменения выходного поперечного сечения формующего инструмента вследствие воздействия давления расплава; простые способы установки и демонтажа головки и калибратора, а также возможность удобной очистки экструзионной головки. Кроме того, большое значение имеют уменьшение количества стыковых поверхностей в экструзионных головках, их герметизация, а также конструкция герметичного и легко демонтируемого соединения между экструдером и головкой (адаптера) [ 1].

Производственные аспекты должны приниматься во внимание при конструировании отдельных деталей экструзионных головок и калибраторов в целях максимально возможного снижения затрат на изготовление технологической оснастки. Уменьшение затрат может быть достигнуто, например, за счет использования материалов, хорошо поддающихся механической обработке, полировке и термообработке, а также за счет применения отработанных технологий машиностроительного производства.

При рассмотрении реологических аспектов требуется ответить наследующий вопрос [1]: какими должны быть размеры поперечного сечения канала экструзионной головки на выходе, чтобы обеспечить выполнение следующих требований:

• достижение требуемой производительности при заданном давлении экструзии (возможно также рассмотрение обратной задачи);

• обеспечение одинаковой средней скорости течения расплава по всему поперечному сечению канала на выходе;

• обеспечение требуемой геометрии экструдата для неосесимметричных заготовок (которая может искажаться за счет вязкоупругих эффектов);

• обеспечение гладкой поверхности экструдата и/или поверхностей раздела между различными слоями расплава даже при высокой производительности, так как при больших скоростях сдвига может произойти разрушение экструзионного потока[2];

• устранение застойных зон и исключение деполимеризации или разложения расплава, которые частично связаны с наличием застойных зон в потоке (соблюдение этого требования зависит от времени пребывания материала в канале экструзионной головки и от температур, существующих в нем).

С точки зрения термодинамических аспектов проблемы, тесно связанных с реологическими аспектами, необходимо получить информацию о максимальных температурах, которые могут наблюдаться в потоке расплава в канале экструзионной головки на основе существующих представлений о теплопередаче и диссипации энергии, особенно при рассмотрении термочувствительных полимерных материалов. Здесь же рассматриваются способы регулирования температуры расплава и обеспечения ее равномерного распределения по поперечному сечению каналов экструзионной головки и калибратора.

Как правило, не все перечисленные выше требования могут быть обеспечены одновременно и одинаково успешно. Это относится как к экструзионной головке, так и к калибратору. По этой причине необходимо установить и распределить приоритеты. Например, при конструировании гранулирующей экструзионной головки (грануляция на перфорированной решетке), следует стремиться к достижению максимально возможной пропускной способности, тогда как при производстве кабельной изоляции главное — это качество поверхности [1].

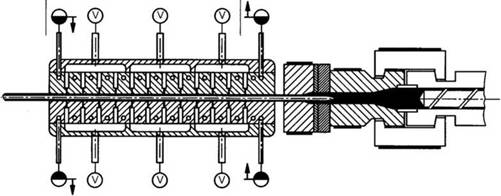

При рассмотрении этих требований, однако, необходимо принимать во внимание, что экструдер и экструзионная головка тесно взаимодействуют при работе. Это особенно справедливо при применении традиционного одношнекового экструдера с гладким материальным цилиндром и трехзонным шнеком. На рис. 1.3 видно, что увеличение сопротивления экструзионной головки при постоянной скорости вращения шнека может привести к заметному снижению объемного расхода. Поэтому перепад давления в экструзионной головке важен с точки зрения механической прочности корпуса головки и крепежных болтов, ее стягивающих, а также достигаемой пропускной способности. (Примечание: во многих случаях производительность экструзионной линии ограничивается не столько выбранной конструкцией экструзионной головки или экструдера, сколько интенсивностью и степенью охлаждения, достигаемой в калибраторе и зоне охлаждения. Например, толстостенные или сплошные стержни изготавливают с помощью экструдеров, имеющих небольшой диаметр шнека)[3]. Более того, в условиях адиабатического процесса температура расплава в экструзионной

головке повышается вследствие внутреннего трения расплава и диссипации выделяемого тепла. Соотношение между изменением температуры и перепадом давления в данном случае выражается хорошо известным уравнением:

|

(1.1) |

|

где АТ— изменение (прирост) температуры; Ар — падение давления; р — плотность; |

|

ср — удельная теплоемкость |

Ар АТ = — , Рц

|

Характеристики сопротивления экструзионной головки

Рис. 1.3. Диаграмма производительности традиционного экструдера |

При выборе конструкции экструзионной головки перепад давления в ней имеет первостепенное значение.

Приводимая ниже блок-схема процесса конструирования демонстрирует, каким образом перечисленные выше факторы должны учитываться в ходе разработки конструкции экструзионной головки (рис. 1.4). Исходные данные, необходимые для начала проектирования экструзионной головки (рис. 1.4, этап I), перечислены ниже:

• геометрия экструдируемого изделия (например, труба, плоская пленка, профиль произвольной формы), а также соответствие требований к изделию свойствам перерабатываемого полимера;

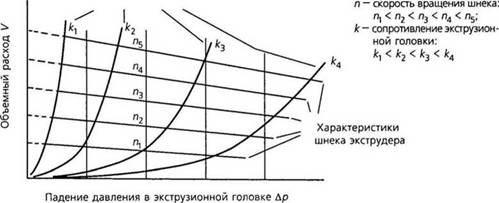

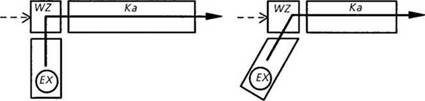

• способ подачи расплава в экструзионную головку, определяющий ее тип (прямоточная, угловая или офсетная), а также возможность одновременного производства нескольких изделий (многоручьевые головки) (рис. 1.5);

• свойства перерабатываемого материала или комбинации материалов (для со - экструзии);

• рабочий режим (или диапазон рабочих режимов) экструзионной головки. Под рабочим режимом понимается комбинация таких параметров, как пропускная способность экструзионной головки и температура расплава в ее канале.

Исходные данные

□__ С

|

Выбор, расчет и конструирование канала экструзионной головки |

г Рис. 1.2. Функцион L Геометрия ____________ | |

|

Предварительная конструкция системы нагрева |

I- Размещение”нагрёвателёи" на"го - ”1 | ловке с целью достижения мини- | 1_мзльной неравномерности Harpeeaj |

|

п |

|

п |

|

и |

Геометрия профиля I I

Какая геометрия выбрана[4]?

X

Соответствует ли выбранная геометрия требованиям к материалу?

Тип экструзионной головки X

X

Как осуществляется запитка головки - горизонтально, под углом или со сдвигом[5]?

Материал или комбинация материалов для изготовления профиля

Реологические и термодинамические свойства материала

Работа

экструдера

Рабочий режим или диапазон рабочих режимов для экструзионной головки (К 9. Артах)

|

; О <2= ft <2= <2= ft |

Габаритные размеры головки и возможность ее размещения в месте предполагаемой установки

Типы и прочность крепежных болтов и винтов

Выбор материала

Эскизная прорисовка экструзионной головки по заданным размерам

xz:

Размещение и расчет крепежных и монтажных болтов

Расчет корпуса головки на

к4

прочность* Х7

Основные размеры

|

<2= |

Конструирование, расчет и разме-

щение^системы нагрева

|

о |

|

<2= <2= |

Аспекты производства

Технический проект и установка уточненных размеров (при необходимости проводятся контрольные расчеты)

|

Изготовление головки XZ |

|

Испытание головки XX |

|

л/1 К |

|

Утверждение конструкции головки и приемка к эксплуатации |

|

3lL_, — —^Коррекция 1 _1 с/л плпим |

|

*= = =; |

Рис. 1.4. Блок-схема процесса разработки конструкции экструзионной головки от эскизного проекта до утверждения окончательного варианта

На втором этапе проектирования выполняются такие операции, как выбор геометрии канала экструзионной головки и расчет перепада давления на основании информации, собранной на этапе I. В дополнении к этому, на данном этапе можно задать расположение нагревателей по отношению к каналу экструзионной головки с учетом минимальной неравномерности нагрева частей головки (см. раздел 7.1.2).

На этапе III задаются основные размеры экструзионной головки. Однако последовательность рассматриваемых шагов можно изменить.

На этапе VI выполняется детальная проработка конструкции. При необходимости, для отдельных деталей конструкции могут выполняться проверочные расчеты.

|

Одиночная экструзионная головка а) Прямоточная

|

|

Ь) Угловая

|

|

с) Офсетная

|

|

Многоручьевая (блочная) головка |

|

Одиночная головка с несколькими Блок из одиночных головок выходными отверстиями

Рис. 1.5. Типы экструзионных головок: ЕХ — экструдер; А — адаптер; IVZ — экструзионная головка; Ка — калибрование |

После изготовления (этап V) следует этап испытаний головки (этап VI) с использованием материала или комбинации материалов, выбранных для изделия с учетом условий его последующей эксплуатации (см. этап I). По результатам испытаний может быть принято решение о внесении ряда изменений в конструкцию экструзионной головки. Если полученный результат признается удовлетворительным, то конструкция экструзионной головки проходит окончательное утверждение, и головка рекомендуется для эксплуатации в производстве (этап VII).

|

T |

— температура |

|

AT |

— изменение температуры |

|

P |

— давление |

|

Ap |

— перепад давлений |

|

cp |

— удельная теплоемкость |

|

P |

— плотность |