ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ОСОБЕННОСТИ ПУСКА БЛОКОВ С ПРЯМОТОЧНЫМИ КОТЛАМИ

Прямоточные котлы нашли широкое распространение в блоках с турбинами 150 и 280 МВт на до - критические параметры пара.

С переходом на сверхкритические параметры прямоточные котлы стали единственным типом парогенератора, поскольку в этих условиях естественная циркуляция обогреваемой среды в котлоагрегате становится невозможной.

По сравнению с барабанными котлами прямоточные котлы пускаются на полную мощность из холодного состояния еще быстрее, что создает более значительную разницу продолжительностей пуска котла и турбины.

Отечественные парогенераторы прямоточного типа как докритиче - ских, так и сверхкритических параметров имеют растопочную нагрузку около 30о/о1 номинальной, что обеспечивает безопасность радиационных поверхностей нагрева котла при пусках. Такой расход намного превосходит растопочную нагрузку барабанных котлов, и если пользоваться при пусках прямоточных агрегатов обычными методами байпасирования турбины, то это приведет к значительным потерям тепла, особенно по сравнению с пуском блока на скользящих параметрах пара.

Для сокращения потерь тепла, а также для обеспечения высокой маневренности блока при пусках, из различных тепловых состояний все прямоточные котлы оборудуются специальными пусковыми сепараторами. Поскольку пуск котла на сверхкритические параметры пара наиболее сложен, будем рассматривать пусковые операции блоков именно с этими котлами.

Важнейшим условием надежной работы поверхностей нагрева котла такого типа является поддержание сверхкритических параметров среды в испарительной части котла, так как при докритическом давлении существует опасность расслоения среды на паровую и жидкую фазы (особенно в горизонтальных участках труб и коллекторов), что может привести к пережогу радиационных поверхностей нагрева. Для реализации этого условия и обеспечения возможности пуска турбины на пониженном давлении были разработаны две принципиально различные пусковые схемы: схема с выносным сепаратором и схема с встроенным сепаратором, предложенная МоЦКТИ и ЗиО.

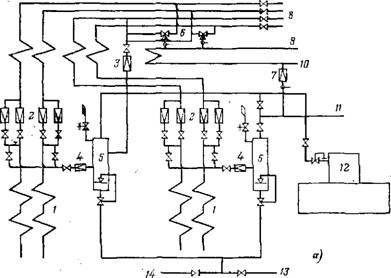

Схема с выносным сепаратором была применена для головных блоков 300 МВт с котлами ТПП-110 TKJ3. В этих котлах вторичный пароперегреватель расположен в зоне высоких температур, что предопределило применение двухбайпасной пусковой схемы, изображенной на рис. 2-7,а.

При пуске блока из холодного состояния в радиационном контуре поверхности нагрева 1 устанавливается расход, равный 30%: производительности котла. С помощью встроенных задвижек и дроссельных клапанов 2 через пароперегреватель устанавливается необходимый расход среды. Излишки сбрасываются через пусковые РОУ-2 (4) в растопочный сепаратор, а из него в конденсатор или дренаж (при режиме отмывки котла). Давление пара и расход его на турбину регулируются также растопочной РОУ-1 (3), БРОУ-1 (6) и БРОУ-2 (7). С помощью быстродействующих редук - ционно-охладительных установок осуществляется охлаждение вторичного пароперегревателя, а также прогрев паропроводов вторичного перегрева. По мере увеличения нагрузки сбросы постепенно уменьшаются, а разделительные задвижки открываются.

Опыт эксплуатации этих схем позволил выявить ряд недостатков, являющихся органическими для данных пусковых устройств. Так, например, при пусках блоков из не - остывшего состояния вода через пароперегреватель проникает в паропровод вплоть до главных паровых задвижек (ГПЗ), расположенных перед турбиной, охлаждая паропровод и создавая в нем значительные термические напряжения. При неплотности задвижек вода может попасть в корпуса стопорных и регулирующих клапанов, что может привести к их быстрому расхолаживанию и появлению недопустимых термических напряжений, обусловленных большой толщиной стенок корпусов указанных клапанов.

При растопке котлов из неостыв - шего состояния с закрытыми встроенными задвижками и сбросом всего растопочного расхода через РОУ-2 в сепаратор пароперегреватель остается без охлаждения, что при сравнительно высокой топочной нагрузке может привести к перегреву металла труб.

При пуске блока из холодного состояния с дросселированием пара на байпасах ГПЗ в случае срабатывания автомата безопасности и закрытия стопорных клапанов турбины давление пара перед ней быстро повышается до номинального; это приводит к повышению температуры пара примерно на 200ЧС и ненормально быстрому прогреву паропроводов и корпусов парораспределения.

Как показали результаты наладочных работ, осуществить пуск блока из холодного состояния на скользящих параметрах в схемах с выносными сепараторами не удается. В связи с этим блок из холодного состояния пускается по прямоточному режиму со сбросом значительного количества пара в конденсатор. Это обусловило повышенные расходы тепла на пуск. Применение в данных схемах только прямоточных пусков предопределяет вынос в тракт пароперегревателя продуктов стояночной коррозии, что является еще одним минусом указанной схемы.

Опыт эксплуатации блока 300 МВт с котлами ТПП-110 и ПК-39 показал нецелесообразность усложнения пусковых схем прямоточных котлов применением двойного байпасирования, вследствие чего в 1963 г. было принято решение выполнять в дальнейшем блоки на сверхкритические параметры пара только с одноступенчатой системой байпасирования. По этой схеме выполнены блоки 300 МВт с котло-

|

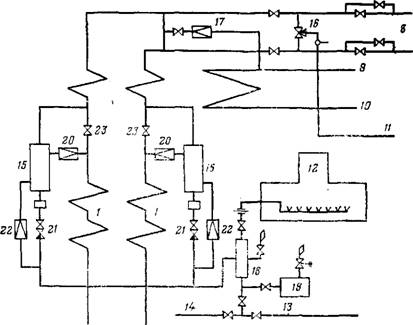

Рис. 2-7. Пусковая схема. а — с выносным сепаратором; б — со встроенным сепаратором. / — испарительная поверхность нагрева котла; 2 —узел встроенных задвнжек и дроссельных клапанов; 3 — РОУ-1; 4 — РОУ-2; 5 — выносной пусковой сепаратор; 6 —БРОУ-1; 7 — БРОУ-2; 8 — пар к турбине; 9 — холодная линия промперегрева; 10 — горячая линия промперегрева; 11 — линия к пароприемным устройствам конденсатора; 13 — деаэратор; /3 —линия к водоприемным устройствам конденсатора; 14 — сброс в канализацию; 15 — встроенный сепаратор; /5 — БРОУ; /7 — РОУ; 78 —коллектор 1,962 МП» (Й) кгс/см2); 19 — промбак; 20 —шиберные клапаны; 21, 22 —сбросные клапаны нз встроенного сепаратора; 23 — встроенная задвижка. |

Агрегатами ПК-41, П-50, ТПП-210 и др.

Растопочная схема с встроенным сепаратором представлена на рис. 2-7,6. В этой схеме встроенный «сепаратор 15 расположен между испарительными и пароперегрева - тельными поверхностями нагрева котла. Обе эти поверхности разделены встроенной задвижкой, которая во время пуска котла полностью закрыта. Пропуск среды в пароперегреватель во время пуска осуществляется через дроссель 20 и пусковой сепаратор.

Существуют два метода пуска котла: прямоточный и сепараторный. В первом случае во время пуска сбросные задвижки 21 после сепаратора закрыты и расход среды через испарительный контур котла равен расходу через пароперегреватель. Все поверхности котла при этом находятся под полным рабочим давлением.

При сепараторном режиме пуска сбросные задвижки 21 открыты, ті в сепараторе при достижении определенной температуры воды происходит разделение среды на жидкую и паровую фазы. Жидкая фаза - сбрасывается в коллектор 1,96 МПа (20 кгс/см2), а из него в конденсатор, канализацию или промежуточный бак. Регулирование этого сброса производится дроссельными шиберами по уровню в измерительном - сосуде. Пар, образующийся г, сепараторе, поступает б первпчпый пароперегреватель, а затем на прогрев и пуск турбоагрегата.

В течение всего пуска в испарительной части котла с помощью дроссельных клапанов 20 автоматически поддерживается сверхкритическое давление. Клапан 22 используется для плавного отключения сброса в завершающей стадии сепараторного пуска при переводе котла на прямоточный режим.

С помощью дроссельных клапанов 20 и БРОУ имеется возможность поддерживать любое давление ;пара перед турбиной и осуществлять пуск ее на скользящих параметрах. При этом синхронизация турбогенератора, включение его в сеть и набор нагрузки могут производиться при пониженных параметрах пара, что весьма благоприятно для прогрева турбины. Толчок ротора паром в этом случае производится при начальном давлении 0,981—1,175 МПа ('10—12 кгс/см2) на блоках 150 МВт, 1,765— 1,962 МПа (18—20 кгс/см2) на блоках 200 МВт и 3,92—4,9 МПа (40— 50 кгс/см2) на блоках 300 МВт.

Полное давление пара перед турбиной рекомендуется иметь при достижении нагрузки около 30% номинальной. При дальнейшем повышении нагрузки растопочный сепаратор отключается, открывается встроенная разделительная задвижка 23 и котел переводится на прямоточный режим.

Экономичность сепараторного пуска по сравнению с прямоточным заключается в том, что перегрев небольшого количества пара, выделившегося в сепараторе, требует меньшего тепловыделения 'В топке (примерно 10% номинального), а следовательно, и меньшей затраты топлива па пусковые операции. При этом уменьшается и сброс рабочей среды в конденсатор. При небольшом тепловыделении в топке снижаются температуры газов по газоходам котла, что весьма благоприятно для вторичного пароперегревателя. Источником экономии тепла является также ускорение всех пусковых операций, что характерно для пусков турбин на скользящих параметрах.

При пуске блока на сепараторном режиме продукты стояночной коррозии не 'выносятся в пароперегреватель котла, что позволяет производить отмывку испарительных поверхностей одноверменно с пуском турбоустановки. При этом уменьшается и солевой занос пароперегревателя, поскольку влага с высоким солесодержанием сбрасывается, а чистый пар направляется на перегрев. Солесодержание этого пара определяется уносом влаги из растопочного сепаратора, коэффициент полезного действия которого весьма высок. По данным ЦКТИ применение сепараторных пусков вместо прямоточных дает экономию за каждый пуск до 30 т условного топлива при пусках из холодного состояния и до 20 т при пуске блока после останова на ночь.

В целом пусковой узел котла со встроенными сепараторами обеспечил большие возможности получения принятых для пуска турбины параметров пара и лучшую маневренность при пусках блоков из не - остывшего состояния, чем схема с вынесенными пусковыми сепараторами. :В связи с этим на ряде блоков, имеющих выносные сепараторы, в порядке реконструкции устанавливаются встроенные сепараторы, причем выносные сепараторы используются в качестве расширительного сосуда, являясь второй ступенью встроенного сепаратора.

Представленный на рис. 2-7,6 растопочный узел блока с котлом ПК-41 ЗиО не является унифицированным для остальных прямоточных котлов. При наличии общей идеи — использования для пусков на скользящих параметрах встроенного сепаратора отдельные схемы отличаются друг от друга конструкцией растопочного узла и организацией сбросов из него.

Так, на блоках с котлами ТКЗ отсутствует мерительный сосуд на линии отвода влаги из сепаратора. На этих же котлах имеется шиберный клапан на паровой линии встроенного сепаратора. Сброс влаги в данных схемах предусмотрен не в коллектор 1,962 МПа (20 кгс/см2), а в расширитель 1,962 МПа (20 кгс/см2), из которого влага в зависимости от ее качества сбрасывается в бак запасного конденсата, в конденсатор либо в дренаж, а паровая линия соединена с холодными линиями промперегрева, деаэратором и верхней частью конденсатора.

Имеются также существенные различия в конструкции и производительности растопочных РОУ и БРОУ. Кроме того, и сама растопочная схема блока с котлом ПК-41 претерпела в дальнейшем некоторые изменения.

Такое разнообразие в компоновке пускосбросных схем объясняется отсутствием достаточного опыта в конструировании подобных устройств и невозможностью экспериментальной проверки принятых решений до пуска блока в эксплуатацию. Все эти изменения в пусковых схемах производились либо в процессе реконструкции уже работающих агрегатов, либо путем внесения изменений в конструкцию серийных агрегатов на заводе-изготовителе. Значительная часть переделок выполнена в порядке рационализации работниками станций.

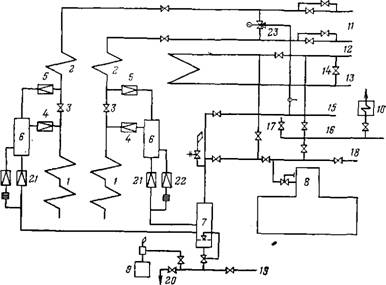

В настоящее время по мере накопления опыта эксплуатации прямоточных котлов, а также в результате опробования тех или иных решений, принятых на различных блоках, представилось возможным создать унифицированную усовершенствованную пусковую схему, пригодную для блоков как докритических, так и сверхкритических параметров (рис. 2-8).

Основной особенностью типовой пусковой схемы является двухступенчатая система сепарации. В данной схеме вместо мерительного сосуда и коллектора 1,962 МПа (20 кгс/см2) применен вынесенный сепаратор низкого давления в качестве второй ступени расширения. Такое решение было вызвано неудовлетворительной работой мерительных сосудов и коллекторов 1,962 МПа (20 кгс/см2), а также невозможностью утилизировать тепло сбросной воды. В процессе сепараторного пуска через мерительный сосуд из сепаратора в коллектор 1,962 МПа (20 кгс/см2) попадал в больших количествах пар, что являлось причинй подрыва предохранительных клапанов на коллек

торе. Утилизация тепла сбросной воды из сепараторов путем подачи ее в деаэратор тоже оказалась невозможной, поскольку при такой работе резко ухудшался водный режим. Выявилась необходимость пропускать весь поток сбрасываемой воды через блочные обессоливающие установки, вследствие чего этот поток направлялся в конденсатор.

В новой схеме часть тепла сбрасываемой из сепаратора воды в виде вторичного пара второй ступени расширения используется либо для питания деаэратора, либо для прогрева трубопроводов промперегрева при пуске котла из холодного состояния. Подсоединение ко второй ступени сепаратора линий от БРОУ делает эту схему более гибкой и маневренной. Применение второй ступени расширения и отвод из нее воды в конденсатор обеспечивает нормализацию водного режима при минимальных потерях конденсата.

| 4—144 |

Как следует из расчетов, в этом случае по сравнению со сбросом всей среды из растопочных сепараторов в деаэратор потери топлива при пуске блока возрастают лишь на 2—3 т условного топлива. Наличие клапана на паровой линии сепаратора исключает попадание холодной среды в горячие паропроводы при пуске блока из неостывшего состояния. Подключение пароперегревателя производится при достижении требуемой температуры пара на выходе из сепаратора. Это позволяет осуществлять пуск блока из любого теплового состояния, в том числе и из холодного.

Рис. 2-8. Типовая модернизированная пусковая схема блоков с прямоточными котлами. 1 — испарительная поверхность котла; 2 — первичный пароперегреватель; 3— встроенная задвижка; 4— шиберные клапаны; 5 — отсечная задвижка сепаратора; 6 — встроенный сепаратор; 7 — растопочный - расширитель 1,962 МПа (2о кгс/см2); 8 —деаэратор; 9 — бак запасного конденсата; 10 — электроперегреватель; 11 — пар к турбине; /2 —холодная лнння промперегрева; 13 — горячая линия промперегрева: 14 — паровой байпас; 15 — линия к пароприемным устройствам конденсатора; 16 — станционный коллектор 1,275 МПа (13 кгс/см2); 17 — пар от пусковой котельной; 18 — линия от отборов турбины; 19 — лнния к водоприемным устройствам конденсатора; 20 — сброс в канализацию; 21, 22 — сбросные клапаны из встроенного сепаратора; 23—БРОУ. |

| 49 |

Работы ВТИ и ОРГРЭС доказали возможность надежной эксплуатации отсеченного пароперегревателя при тех стартовых расходах топлива, которые характерны для сепараторных пусков. Надежность пароперегревателя зависит также и от режима подключения его отсечным клапаном. - В процессе включения пароперегревателя в работу необходимо тщательно дренировать все участки паропровода, чтобы избе

жать попадания влаги в пароперегреватель. Испытания показали, что •избежать значительного расхолаживания пароперегревателя не удается, особенно его первой ступени после сепаратора. В связи с этим рекомендуется эту ступень компоновать в области пониженных тепловых нагрузок и изготавливать ее не из аустенитной стали, а из стали перлитного класса, способной выдерживать тепловые удары значительно большей величины.

Новым в этой схеме явилось применение частичного байпасирования промежуточного пароперегревателя для регулирования температуры пара после промежуточного перегрева при пусках, а также применение электрических приводов для клапанов БРОУ.

Как показал опыт эксплуатации, электронно-гидравлические приводы клапанов БРОУ с быстродействием 6 с, являясь слишком сложными и дорогими агрегатами, не обеспечивают предотвращения срабатывания предохранительных клапанов при сбросах нагрузки до холостого хода. В таких условиях переход на более простой и надежный электрический привод с быстродействием 20—25 с является вполне обоснованным.

При пусках блока к деаэратору подводится пар от общестанционной магистрали 1,275 МПа (13 кгс/см2), а после отключения прогрева промежуточного перегревателя — от растопочного расширителя. В схеме предусмотрен подвод горячего пара на концевые уплотнения ЦВД и переднее уплотнение ЦСД турбины при остановах и пусках ее из горячего состояния.

На рис. 2-9 представлен типовой график пуска дубль-блока К-300-240 из холодного состояния по сепараторному режиму (без обогрева фланцев и шпилек турбины). Как видно из графика, весь пуск от разжига горелок первого корпуса котла до выхода на номинальные параметры пара длится 12 ч 10 мин. Пуск производится на скользящих параметрах пара. Толчок турбины паром осуществляется при начальном давлении пара 3,92 МПа (40 кгс/см2), выход на полное начальное давление—при мощности 90 МВт, номинальная температура пара устанавливается после достижения полной нагрузки. Рост начальной температуры ограничивается включением пускового впрыска (точка А). График предусматривает толчок турбины регулирующим клапаном. На участке Б—В производится снижение давления свежего пара для обеспечения полного открытия всех регулирующих клапанов после

Включения генератора в сеть. Нагру - жение турбины до 90 МВт производится при полностью открытых регулирующих клапанах путем повышения начальных параметров пара (участок В—Г). При нагрузке 90 МВт давление свежего пара повышается до номинального путем прикрытия регулирующих клапанов турбины (участок Г—Д), после чего включается в работу регулятор давления свежего пара «до себя», воздействующий на регулирующие органы турбины. При достижении полного давления пара перед турбиной открывается встроенная задвижка, разделяющая испарительную и па - роперегревательную части котла.