ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

МЕРОПРИЯТИЯ ПО УСКОРЕНИЮ ПУСКА ТУРБИН ВЫСОКОГО ДАВЛЕНИЯ

Увеличение времени пуска Мощных турбин высокого давления привело к известным трудностям в их эксплуатации. В связи с этим сразу же после начала серийного производства этих агрегатов стали разрабатываться мероприятия по ускорению их пуска.

Наиболее эффективным мероприятием такого рода является обогрев фланцев и шпилек цилиндров высокого и среднего давления турбин.

Как было указано в § 2-1, основным моментом, увеличивающим время пуска, является появление при нагружении турбины значительной разности температур по ширине фланцев, а также возникновение большого относительного удлинения ротора. И то и другое является следствием неравномерности прогрева отдельных узлов турбоагрегата при пуске.

Дополнительный обогрев фланцевых соединений снаружи позволяет резко сократить разность температур по ширине фланцев, между стенкой и фланцем, уменьшить относительное удлинение ротора ЦВД и ускорить пуск турбины. Что касается обогрева фланцев ЦСД, то в ряде конструкций, где корпус цилиндра оказывается менее массивным, чем ротор, обогрев фланцев может увеличить относительное сокращение ротора ЦСД. Однако такое сокращение невелико и имеет место не на всех турбинах, в то время как внешний обогрев фланцев позволяет существенно уменьшить разность температур по ширине фланцев ЦСД, которая в ряде случаев может достигнуть величины порядке 160—200°С.

Применение обогрева фланцевых соединений вызывает необходимость дополнительного обогрева шпилек, чтобы избежать значительной разницы в температурах фланца и шпильки. Дополнительный обогрев фланцев и шпилек может быть произведен как паром, так и с помощью электрических обогревателей. Последний метод не нашел распространения, и в настоящее время на турбинах отечественного производства применяется только паровой обогрев. Обогрев осуществляется с помощью коробов, приваренных к наружной поверхности фланцев, по которым движется греющий пар. Подвод пара к шпилькам на турбинах J1M3 производится через углубление в плоскости горизонтального разъема фланцев.

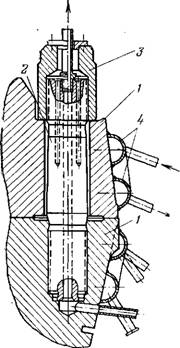

На турбинах ХТГЗ и ТМЗ применяется несколько иная схема обогрева. Здесь шпильки прогреваются не снаружи, а изнутри, путем подачи пара через центральные сверления, как это показано на рис. 2-15.

|

300 |

|

Pg, HrcjcM 1 |

|

50 100 150 ZOO 250 300 350 4-00 4-50 500 Температура металла ЦВД В зоне регулирующей, ступени, °С |

|

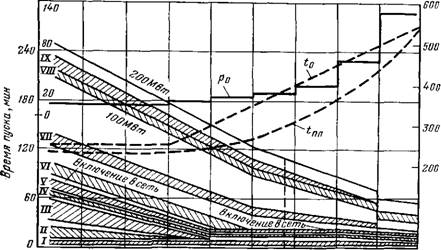

Рис. 2-14. Номограмма пуска турбины К-200-130. |

|

~i15

|

|

I, II, III — выдержка при 500. 1300 и 2200 об/мнн; IV — выдержка при 2800 об/мин для перевода масляной системы с пускорезервного насоса на главный; V— выдержка при 3000 об/мнн для прогрева и синхронизации; VI — выдержка прн 20 МВт для прогрева; ^// — выдержка при 35 МВт для прогрева и перевода корпуса котла на прямоточный режим; VIII —выдержка для подключения второго корпуса котла: IX — выдержка при 125—130 МВт для прогрева третьего регулирующего клапана и перепускной - трубы к нему. |

И тот и другой, методы имеют ряд преимуществ и недостатков. Обогрев шпилек снаружи приводит к одновременному местному обогреву фланцев, что благоприятно сказывается на распределении тем-

/ — фланцы корпуса; 2 —шпилька; 3 — колпачко - вая гайка; 4 — короба для парового обогрева фланцев.

Ператур по ширине фланца и уменьшает относительное удлинение ротора ЦВД. С другой стороны, применение наружного обогрева шпилек, когда шпильки ввернуты в нижнюю половину фланца, приводит к появлению разности температур верхнего и нижнего фланцев, вызывающей тепловой прогиб корпуса турбины и соответствующее уменьшение нижних радиальных зазоров.

При прогреве шпильки изнутри разность температур между верхним и нижним фланцем отсутствует, но при этом уменьшается эффективность прогрева фланца и появляется необходимость в более тщательном регулировании подачи пара на обогрев шпилек во избежание сильного перегрева их по сравнению с фланцами.

Проведение экспериментальных пусков с обогревом фланцевого соединения выявило ряд недостатков этой системы, работающей на свежем паре.

|

Отвод nana |

|

Подвод пара |

|

Отвод пара |

|

Подвод |

|

\^Дрвнаж |

|

Рис. 2-15. Устройство для обогрева фланцев и шпилек ЦВД турбин УТМЗ. |

|

V Отвод \ пара _ПодВод пара |

Подача свежего пара даже при самой тщательной регулировке приводит к тепловому удару на внешней поверхности фланца и прогреву его с недопустимо высокими скоростями. Кроме того, ввиду неравномерности прогрева корпуса изнутри по длине фланца наблюдается значительный температурный перекос. Если в области регулирующей ступени по ширине фланца сохраняется положительная разность температур (температура внутренней поверхности выше температуры наружной), то в местах, плохо обогреваемых изнутри, например в области переднего концевого уплотнения, имеет место значительная обратная разность температур, достигающая 100—1і10°С. По этой же причине резко меняется температурная разность между фланцем и шпилькой по длине корпуса. На участках, недостаточно обогреваемых изнутри, температура шпильки может превысить температуру фланца, что может привести к ослаблению затяжки шпилек и пропариванию горизонтального разъема.

В 'настоящее время разработаны методы реконструкции схемы обогрева фланцевого соединения. Прежде всего это касается способа подачи греющего пара.

Вместо дросселированного свежего пара предлагается подавать пар из камеры регулирующей ступени или из пространства между внутренним и внешним корпусами ЦВД. Такое решение вопроса исключает появление тепловых ударов, уменьшает температурный перекос по длине фланца, устраняет возможность перегрева фланца или шпильки. 'Кроме того, такая система обладает свойством саморегулирования: по мере увеличения нагрузки температура греющего пара и его расход автоматически увеличиваются, что находится в полном соответствии с режимом обогрева. При хорошо отрегулированной системе подачи пара на обогрев отдельных узлов действия персонала могут быть ограничены лишь включением и отключением обогрева.

Для уменьшения температурных перекосов рекомендуется последовательное соединение каналов обогрева фланцев и шпилек, чтобы участки, находящиеся в слабо обогреваемой зоне, обогревались более холодным паром. В турбинах с промперегре - вом при наличии обогрева фланцев и шпилек ЦСД пар для обогрева этих узлов рекомендуется брать из линии промперегрева, чтобы обогрев фланцевого соединения как изнутри, так и снаружи производился паром одной температуры.

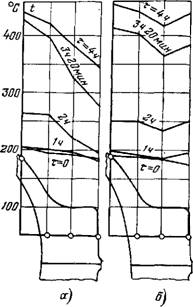

При хорошо отрегулированной системе обогрева фланцевого соединения и наличии достаточного опыта ее эксплуатации время пуска турбины из различных тепловых состояний за счет включения обогрева может быть существенно сокращено. Кроме того, несмотря на высокую скорость прогрева и пуска турбины, разность температур по ширине фланцев при их обогреве существенно уменьшается, что практически исключает коробление

|

Рис. 2-16. График распределения температур по ширине фланца при обогреве фланцевого соединения. а — без обогрева; б — с обогревом. |

Фланцев в течение длительного срока службы турбоагрегата.

На рис. 2-16 приводятся графики распределения температуры по ширине фланца при пусках с обогревом и без обогрева в загисимостн от времени [55].

При использовании систем парового обогрева фланцевых соединений необходимо соблюдать следующие рекомендации по эксплуатации этого устройства:

А) допустимая разность температур по ширине фланца не должна превышать 50°С;

Б) разность температур между фланцем и шпилькой допускается не больше 20°С;

В) включение обогрева фланцевого соединения должно производиться при относительном удлинении ротора высокого давления не менее 1,0 мм. Включение обогрева при меньших значениях относительного удлинения ротора недопустимо, поскольку это может привести к уменьшению входных зазоров в проточной части турбины и аксиальным задеваниям дисков ротора о диафрагмы.

Наиболее современным способом ускорения пуска мощных турбоагрегатов является применение управляющих машин и автоматов пуска.

При ручном управлении, даже при наличии большого опыта работы, обслуживающий персонал не в состоянии обеспечить пуск турбины с максимально допустимыми разностями температур и скоростями прогрева. Обычно из опасения превзойти допустимые параметры пуска прогрев ведется в замедленном темпе, что, впрочем, не исключает в отдельные моменты времени превышения допустимых скоростей прогрева.

При автоматическом пуске все пусковые операции удается осуществить с максимально допустимыми скоростями прогрева и нагружения, что, естественно, сокращает время пуска.

Устройства для программированного пуска турбоагрегата входят составной частью в схему современных информационных и управляющих вычислительных машин типа «Комплекс», «М-7» и др. Все эти машины весьма дороги и недостаточно отработаны, вследствие чего как в отечественной практике, так и за рубежом широкое распространение получают всевозможные автоматы пуска, выполняющие весьма ограниченную задачу: пуск турбоагрегата по заранее заданной программе.

Программа пуска включает в себя:

1) прогрев паропроводов, перепускных труб и. клапанов автоматического затвора;

2) толчок ротора турбины паром и выдержка на определенных числах оборотов;

3) разворот до номинального' числа оборотов с выполнением условий быстрого прохождения критических зон;

4) синхронизацию и включение генератора в сеть;

5) подъем нагрузки по заданной программе.

В процессе проведения всех операций производится непрерывный контроль за температурой пара и металла в ряде точек. Эти данные обрабатываются счетно-решающим устройством автомата, которое сравнивает полученные результаты с величинами, заложенными в памяти машины. Такими величинами являются допустимые разности температур и скорости повышения температуры. Для определения последней величины счетно-решающее устройство имеет дифференцирующий элемент, вычисляющий производную изменения температуры по времени.

Автомат может пускать турбину не только из холодного, но и из любого горячего состояния. Для этого в памяти машины имеется необходимый набор программ.

Системы автоматизации пусковых операциії, как правило, выполняются по простой схеме с использованием стандартных теплоизмери - тельных приборов в качестве первичных датчиков. Дублирование цепей и датчиков не предусматривается. В случае выхода из строя одного или нескольких элементов системы выполнение последующих операций по пуску задерживается и на табло - выдается световой сигнал. В этом случае можно перейти на ручное управление рядом операций с последующим подключением автомата. В случае необходимости можно полностью перейти па ручное дистанционное управление.

Применение автоматики пускм также не исключает действия защит турбоагрегата. Опыт эксплуатации показывает, что применение систем автоматического пуска сокращает на 20—25% время пусковых операций.

Для турбин неблочного типа, работающих от общей паровой магистрали, эффективным мероприятием по ускорению пуска является пуск но блочному принципу на скользящих начальных параметрах пара. Для осуществления такого пуска необходимо, чтобы главный паропровод состоял из двух ниток, из которых каждая имела - бы соединение со всеми - котлами и турбинами. Путем обеспаривания одной из ниток и подключения к пей пускающихся турбины и котла можно осуществить разворот турбоагрегата на скользящих параметрах пара. Для обеспечения сброса излишков пара в конденсатор устанавливается сбросная магистраль с охладителем пара. Подвод пара к эжекторам и на. концевые уплотнения осуществляется от соседних агрегатов.