ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ГИДРАВЛИЧЕСКАЯ ПЛОТНОСТЬ КОНДЕНСАТОРА

Высокие требования, предъявляемые к качеству питательной воды на современных энергетических установках, означают повышенные требования н к качеству конденсата. Это особенно касается блоков с прямоточными котлами, где существует жесткая зависимость между качеством пара и качеством питательной воды. Поэтому именно для этих агрегатов установлены наиболее жесткие нормы величины присосов охлаждающей воды 0,001—0,005%! (при пресной охлаждающей воде) по отношению к расходу конденсата и 0,0001—0,00001%, при сильно минерализованной прудовой или морской охлаждающей воде. Однако реально проверять в настоящее время можно не величину присоса охлаждающей водь» в конденсатор, а жесткость конденсата (до конденсатоочистки).

Согласно ПТЭ жесткость конденсата должна отвечать следующим нормам (мкг-экв/кг, не более):

Котлы с естественной цнркуляциев до 3,92 МПа

(40 кгс/см1) . ... 10 То же 3,92—9,81 МПа

(40—100 кгс/см»). . . S. . выше 9,81 МПа

(100 кгс/см1) . . . .3 Котлы прямоточные (до конденсатоочистки)..... I

При непрерывной очистке 100%1 конденстата, выходящего из кон - денсатосборника турбины, допускается кратковременное (не более 4 сут) повышение жесткости исходного конденсата до 5 мкг-экв/кг с соблюдением норм качества питательной воды.

Для поддержания высокого качества исходного конденсата необходимо предотвращать образование течей как в вальцовочных соединениях трубок с трубными досками, так и в самих трубках, подверженных различным механическим, эрозионным и коррозионным повреждениям.

Наиболее опасными с точки зрения ухудшения водного режима являются механические повреждения трубок, поскольку обрыв в конденсаторе даже одной трубки из числа нескольких тысяч приводит к необходимости срочного отглушения прохудившейся трубки или аварийного останова турбины. Причинами механических повреждений трубок могут быть вибрационная усталость; эрозия периферийных трубок, возникающая при высокой влажности и большой скорости набегающего парового потока; эрозия трубок в местах подвода дренажей; некачественная вальцовка трубок (перевальцовка, подрезка); истирание трубок в местах прохода их через промежуточные перегородки при вибрации.

Отметим, что вибрация трубок может вызываться не только под воздействием вращения вала турбины, но и аэродинамическими силами от воздействия парового потока. Этим вибрациям, носящим характер автоколебаний, подвержены только первые по ходу пара несколько рядов трубок [83].

Предотвращение поломок трубок от резонансной вибрации достигается за счет тщательной отстройки трубного пучка от резонанса. В ряде случаев для предотвращения эрозии целесообразно в первом ряду пучка на входе пара установить за - глушенные трубки, которые гасили бы энергию водяных капель, содержащихся в паре [2]. Целесообразно также первые ряды трубных пучков компоновать трубками из износоустойчивых материалов, а также трубками с повышенной толщиной стенок.

Среди причин, вызывающих механические повреждения трубок, нельзя исключить также случаи повреждения трубок кусками лопаток или бандажей, попадающих в конденсаторы при разрушении элементов проточной части турбин. Эти случаи весьма редки, и предотвратить их, естественно, нельзя.

Более частой причиной повреж: дения трубок является коррозия, которая может явиться следствием воздействия коррозионно-активных примесей, содержащихся в охлаждающей воде. Иногда коррозии трубок с водяной стороны способствуют местные очаги эрозии, препятствующие образованию прочной защитной пленки на поверхности металла, или местные загрязнения стенки трубок, приводящие, как и инородные включения в металле, к образованию гальванических пар.

Коррозии с паровой стороны может, как правило, подвергаться лишь небольшое количество трубок в области воздухоохладителя, где сильно возрастает концентрация агрессивных газов в паровоздушной смеси. По предложению ВТИ этот пучок рекомендуется изготовлять из нержавеющих материалов [8]. Что же касается коррозии с водяной стороны, то самым радикальным мероприятием, уменьшающим этот процесс до допустимых пределов, является правильный подбор материала трубок в зависимости от характеристики охлаждающей воды.

В практике отечественного турбостроения длительное время в качестве материала для конденсаторных трубок применялись два вида латуни: J1-68 для пресной и J1070-1 для морской воды. Опыт эксплуатации ряда станций показывает, что упомянутые материалы не выдерживают длительной эксплуатации на охлаждающих водах со средним в коррозионном отношении качеством. Вследствие этого наблюдались случаи остановок крупных блоков для частичной или даже полной замены трубной системы конденсатора через 3—4 года эксплуатации.

Вопрос о правильном выборе материала конденсаторных трубок является определяющим для обеспечения длительной безаварийной работы конденсаторов. При решении этого вопроса следует руководствоваться разработанными ВТИ совместно с другими институтами «Рекомендациями по применению конденсаторных трубок из различных материалов» [10, 83]. Ниже, в табл. 6-1, приводятся эти рекомендации.

В зарубежной практике нашло известное распространение использование в качестве материала для трубок нержавеющей стали. Совместно с возможностью приварки трубок к трубной доске это обеспечивает условия для создания чрезвычайно надежной с точки зрения гидравлической плотности конструкции конденсатора. Эксплуатационное опробование этого материала производится и в СССР.

Специфическим видом разрушения трубок является так называемая «ударная» коррозия. Этот вид разрушения обычно проявляется на входных участках трубок (100— 200 мм от входа воды в трубки) в виде шероховатости, интенсивного уменьшения толщины стенок и сквозных язв. Предполагается, что причиной коррозии этого вида служит срыв защитной пленки с поверхности трубки под действием струй воды, абразивных примесей и пузырьков воздуха, обильно выделяющихся при входе потока в трубки.

«Ударная» коррозия латунных трубок обычно наблюдается в конденсаторах со средними скоростями воды в трубках, превышающими 1,5 м/с. С повышением скорости воды «ударная» коррозия усиливается. Особенно опасны высокие скорости в конденсаторах на морской или сильноминерализованной воде.

В этих случаях проблема надежности трубных пучков может быть решена рациональным выбором материала трубок и скоростей охлаждающей воды.

Среди проблем, касающихся обеспечения гидравлической плотности конденсатора, важное место занимают вопросы дополнительной герметизации вальцовочных соединений. Подсос сырой воды в паровое пространство конденсатора через неплотности вальцовочного соединения является постоянно действующим фактором, поскольку обеспечить абсолютную плотность нескольких десятков тысяч вальцовочных соединений не представляется возможным, тем более что плотность этих узлов может нарушаться в процессе эксплуатации. Особенно сложно решается этот вопрос применительно к мощным агрегатам сверхкритического давления, поскольку требования к качеству конденсата в этих установках в достаточной мере жесткие, а количество вальцовочных соединений с ростом единичных мощностей турбоагрегатов возрастает.

С учетом указанных обстоятельств в последнее время были разработаны мероприятия по повышению герметичности вальцовочных соединений и устранению вредного влияния подсоса сырой воды в паровое пространство конденсатора. К этим мероприятиям относятся:

1) нанесение уплотняющих покрытий на трубные доски и выступающие концы трубок со стороны водяных камер;

2) применение двойных трубных досок;

3) организация соленых отсеков в паровом пространстве конденсатора;

4) приварка трубок к трубным доскам.

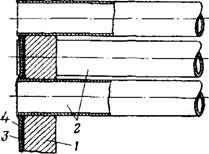

Способ дополнительной герметизации вальцовочных соединений путем нанесения на трубную доску уплотняющих покрытий, предложенный ВТИ в 1953 г., пригоден как для вновь строящихся, так и находящихся в эксплуатации конденсаторов. Покрытие выполняется из водостойкого материала и образует плотный и прочный защитный слой, перекрывающий возможные неплотности в вальцовочных соединениях (рис. 6-17). Уплотняющие материа-

Таблица 6-1

Рекомендации по применению конденсаторных трубок из различных материалов в зависимости от характеристики охлаждающей воды

|

Допустимые скорости воды, м/с |

|

Материал |

Характеристика охлаждающей воды

Солесодержание до 300 мг/кг:

А) чистая речиая, озерная или оборотная вода

Б) солесодержание хлоридов более 20 мг/кг и небольшое загрязнение стоками (суммарное содержание аммиака, сероводорода, нитритов и др. не более 1 мг/кг)

Солесодержание от 300 до 1500 мг/кг;

А) отсутствует загрязненность стоками

Б) небольшое загрязнение стоками (см. п. 1,6)

Солесодержание от 1500 до 3000 мг/кг:

А) отсутствует загрязненность стоками и взвесями

Б) небольшое загрязнение стоками (см. п. 1,6), небольшое содержание взвесей

В) значительное содержание взвесей (в среднем, исключая п ериод паводка, выше 25 мг/кг)

Солесодержание от 3000 до 5000 мг/кг:

А) отсутствует загрязненность стоками и взвесями

Б) небольшое загрязнение стоками (см. п. 1,6), небольшое [.содержание взвесей

Солесодержание выше 10 000 мг/кг (морская вода):

А) отсутствуют абразивные примеси (песок) и сероводород

Б) имеются абразивные примеси

Независимо от общего солесодержания при кислой реакции воды (рН = 2-=-6), кроме морской

Зона воздухоохладителя (при закритических параметрах пара):

А) прн пресной воде

Б) при морской водевили повышенном содержании хлоридов (более 800 мг/кг)

Л070-1 ЛОМш70-1-0,06

ЛОМш70-1-0,06

Латунь ЛАМш77-2-0,06

МНЖМц5-1-0,8 (МНЖ5-1)

ЛАМш77-2-0,06

МНЖМц5-1-0,8 (МНЖ5-1)

ЛАМш77-2-0,06

|

Латунь Л68 |

|

Латуни ЛМш68-0,06, Л070-1 |

МНЖМцЗО-О,8-1 (МН70-30) X18H12M2T

1Х18Н9Т

1Х18Н9Т X18H12M2T

До 2,0—2,2 с понижением до 1,7—1,9 при небольшом содержании твердых примесей

То же

До 2,5—2,7

До 2,0—2,2 До 2,5—2,7

До 2,0—2,2 До 3

То же

Примечания - I. Настоящие рекомеїцачки относятся к конденсаторам тур Зин, работающим нормально со еоелней за наиболее жаркую декаду температурой охлаждающей воды на выходе не более 45°С.

2 Для блоков с прямоточными котлами следует применять конденсаторные трубки из материала для следую - Bid) (более высокой) ступени солесодержаї ия охлаждающей воды.

3 Трубки из нержавеющей стали подлежат еще проверке на различных водах в опытном порядке. Широкое ■х применение намечается после получения результатов проверки.

|

Рис. 6-17. Схема трубиой доски с герметизирующим покрытием. / — трубная доска: 2 — конденсаторные трубки, 3 — слой грунтовки; 4 — герметизирующее покрытие. |

Лы должны плотно соединяться с металлом трубной доски и трубок конденсатора или предварительно нанесенной грунтовкой. Кроме того, этот материал должен быть стоек к разрушающему действию минерализованной или сильно загрязненной абразивными включениями охлаждающей воды.

На основании проведенной ВТИ многолетней проверки различных материалов на опытных образцах и в промышленных условиях в настоящее время могут быть рекомендованы для практического применения следующие типы покрытий (83]: а) битумное покрытие по фенолфор - мальдегидной грунтовке; б) гуммирование «жидким» наиритом по хлорнаиритовой грунтовке; в) гуммирование тиоколовым герметиком У-ЗОМ по хлорнаиритовой грунтовке; г) покрытие эпоксидным компаундом на основе эпоксидных смол.

Работы по герметизации трубных досок нового конденсатора или конденсатора, в котором установлены новые трубки, производятся после развальцовки всех трубок, проведения гидравлического испытания и устранения обнаруженных при этом неплотностей.

Уплотняющие покрытия применяются для герметизации не только вальцовочных соединений, но и сварных швов составных трубных досок, соединений трубных досок с корпусом конденсатора и сварных соединений анкерных болтов с трубными досками.

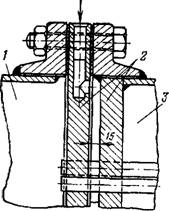

В некоторых типах конденсаторов ХТГЗ применен другой способ герметизации трубных досок. Конденсаторы этой конструкции имеют двойные трубные доски (рис. 6-18), зазор между которыми заполнен конденсатом. Конденсат для этой цели подается из напорного бачка, установленного на такой высоте, чтобы статическое давление столба воды превышало давление охлаждающей воды в водяной камере. При такой системе уплотнения загрязнение конденсата за счет неплотности вальцовочного соединения может быть полностью исключено. Однако широкого распространения этот метод герметизации вальцовочных соединений не получил ввиду больших трудностей, связанных с изготовлением и эксплуатацией этих конденсаторов.

|

Рис. 6-18. Схема уплотнения трубок в двойных трубных досках. |

|

/ — водяная камера конденсатора; t — трубные доски; J—паровое пространство иовдеисатора. |

Сложность изготовления подобной конструкции заключается в том, что при сварке конденсатора трудно обеспечить полную соосность отверстий внутренних и внешних трубных досок, вследствие чего после сварки конденсатора необходима дополнительная подгонка отверстий. Кроме того, вдвое увеличивается количество вальцовочных

соединении, причем вальцовка трубок во внутренней трубной доске сопряжена с определенными трудностями, и качество ее, как правило, ниже обычного.

При появлении течи в вальцовочных соединениях внутренних досок отыскание мест присосов невозможно, поскольку внутренние трубные доски недоступны для осмотра.

Более простым, но недостаточно эффективным способом предохранения конденсата от попадания в него охлаждающей воды через неплотности вальцовочного соединения является устройство «соленых» отсеков в паровом пространстве конденсатора в районе расположения основных трубных досок. Для этой цели в паровом пространстве на расстоянии 100—150 мм от трубных досок устанавливают вертикальные перегородки на всю высоту трубного пучка, причем трубки свободно, с зазором, проходят через отверстия в этой перегородке. Плотное соединение перегородки с корпусом конденсатора требуется только на участке, расположенном ниже трубного пучка.

При такой конструкции конденсатора сырая вода, проникающая через неплотности вальцовочного соединения или через раковины и трещины в трубках вблизи трубных досок, попадает в отсек, образованный трубной доской и перегородкой, и удаляется специальным насосом, не смешиваясь с основной массой конденсата. Схема работы конденсатора такого типа представлена на рис. 6-19.

Устройство соленых отсеков дает возможность при возникновении течи в трубных досках обеспечить работу агрегата до очередной его остановки без существенного ухудшения качества основной массы конденсата. Кроме того, по изменению концентрации солей в соленом отсеке можно судить о появлении весьма умеренных присосов, которые в обычных условиях даже не прослеживаются ввиду их значи - J

Тельного разбавления основным количеством конденсата. Однако применение соленых отсеков в крупных, отечественных конденсаторах не находит широкого распространения.

Эффективным средством герметизации трубных досок конденсаторов является приварка к ним трубок. Но этот способ применим лишь при изготовлении трубсгк и трубных досок из одинакового материала, или из разных, но сваривающихся между собой металлов. В настоящее время в нашей стране в стационарных энергетических установках соединение трубок и трубных досок с помощью сварки не применяется, так как сварное соединение затрудняет замену поврежденных трубок.

Для определения количества охлаждающей воды, проникающей через неплотности в паровое пространство конденсатора, пользуются опрессовкой конденсатора с водяной стороны. Для этого конденсатор с паровой стороны полностью опоражнивается, конденсатопровод после конденсато - сборника временно отглушается. С водяной стороны создается полное рабочее давление циркуляционной воды, а с паровой стороны с помощью пускового эжектора создается разрежение (пар на уплотнение не подается). По истечении 2—3 ч производятся слив, и измерение количества накопившейся в паровом пространстве охлаждающей воды. Этим методом удается только приблизительно оценить величину присосов охлаждающей воды, так как гидравлическая плотность неработающего конденсатора может существенно отличаться от плотности-• конденсатора, работающего с глубоким вакуумом под нагрузкой.

Важнейшей задачей в условиях, обеспечения максимальной гидрав -

лической плотности конденсаторов является обнаружение мест присосов сырой воды в паровое пространство конденсатора. Эта задача по мере роста требований к качеству конденсата все более усложняется. В настоящее время в установках сверхкритического давления традиционные методы опрессовки конденсатора для обнаружения мест присосов сырой воды уже становятся непригодными, поскольку жесткие требования к качеству питательной воды в этих агрегатах требуют нахождения даже капиллярных трещин н неплотностей.

В этих условиях хорошо зарекомендовал себя люминесцентный метод, основанный на применении для гидравлической опрессовки водного раствора люминофора, обладающего свойством свечения под действием ультрафиолетовых лучей [83]. При облучении трубных досок конденсатора ультрафиолетовыми лучами люминофор, проникающий наружу через неплотности трубной системы, начинает светиться ярким желтовато-зеленым светом. Это позволяет обнаруживать очень мелкие неплотности и трещины, наличие которых невозможно обнаружить при обычной опрессовке.

В качестве люминофора при оп - рессовках конденсаторов применяется водный раствор флуоресцеина натрия (уранина C2oHio05Na2). Водный раствор флуоресцеина натрия не ядовит и не вызывает коррозии металлов. Свечение раствора под действием ультрафиолетового излучения наблюдается уже при незначительных концентрациях флуоресцеина натрия, поэтому количество его, необходимое для опрессовки конденсатора, очень невелико.

Для приготовления рабочего раствора используется готовый порошок уранина или флуоресцеина C2oH1005. Поскольку флуоресцеин плохо растворяется в воде, его предварительно переводят в уранин. Для этого в отдельном бачке растворяют равное по весу количество флуоресцеина и едкого натра (NaOH) [9, 83]. Концентрация указанных соединений в воде для однократной опресовки составляет 7— 12 г/м3. При заливке водой парового пространства конденсатора люминофор должен быть тщательно перемешан с водой. Отыскание мест неплотностей по свечению люминофора производится при затемненных водяных камерах.

Из прочих методов определения мест присосов следует отметить обычную гидравлическую опрессов - ку и опрессовку под давлением. Гидравлическая опрессовка производится при остановленной турбине путем заливки парового пространства конденсатора конденсатом или химически очищенной водой. При этом трубки и трубные доски предварительно осушаются сжатым воздухом. Появление капель, течи из вальцовочного соединения или из какой-либо трубки сигнализирует о местах подсоса сырой воды.

Этот метод позволяет определить места лишь с относительно большими неплотностями, поскольку при таком испытании все вальцовочные соединения, трубки и сварные швы находятся под давлением воды, значительно меньшим, чем в условиях эксплуатации. В нижней части трубных досок, где давление воды выше, таким путем могут быть обнаружены течи порядка 10—20 кг/ч и более. В верхней же части трубных досок давление воды ниже, вследствие чего могут остаться не - выявленными значительные неплотности.

Несколько лучшие результаты могут быть получены при гидравлической опрессовке под давлением, когда над поверхностью воды создается при помощи сжатого воздуха от компрессора избыточное давление порядка 0,049—0,0784 МПа (0,5—0,8 кгс/см2).

Для определения крупных неплотностей на ходу турбины опоражнивают с водяной стороны одну половину конденсатора и, исследуя трубную доску с помощью горящей свечи, по отклонению пламени определяют места присосов сырой воды. Иногда поиск течи производят с помощью одновременного наложения эластичных тонких пластмассовых пленок на одинаковые места трубных досок в противоположных водяных камерах. В местах крупных присосов пленка под действием разности давлений прогибается. Заслуживает большого внимания метод поиска прохудившихся трубок с помощью пены, наносимой на поверхности трубных досок [90].