ЭКСПЛУАТАЦИЯ ПАРОТУРБИННЫХ УСТАНОВОК

ЭЛЕМЕНТЫ ТУРБИНЫ

Органы защиты турбины предназначены для предохранения агрегата от ненормальных режимов, способных вызвать повреждение оборудования.

Важнейшей защитой является защита, предохраняющая турбину от повреждений, вызванных чрезмерным повышением частоты вращения ротора.

В современных турбинах напряжения от центробежных сил в лопатках и дисках очень велики, и в некоторых деталях при нормальной частоте вращения запас прочности по отношению к пределу текучести составляет лишь 1,6—1,8. Поскольку напряжения от центробежных сил при увеличении частоты вращения возрастают пропорционально ее квадрату, чрезмерное увеличение частоты вращения ротора может вызвать разрушение лопаток и дисков от центробежных сил. Эта авария относится к разряду наиболее тяжелых, вследствие чего защита от опасной частоты вращения должна быть особенно надежной.

В систему защиты от недопустимого повышения частоты вращения входят: автомат безопасности, золотники или клапаны автомата безопасности, стопорные и регулирующие клапаны ЧВД, стопорные и регулирующие клапаны ЧСД и сбросные клапаны для турбин с промпе- регревом, органы парораспределения на регулируемых отборах (регулирующие клапаны и поворотные диафрагмы) для турбин с регулируемыми отборами, обратные клапаны на трубопроводах регулируемых и нерегулируемых отборов пара, гидравлические и рычажные связи между автоматом безопасности и исполнительными органами.

В турбинах отечественного производства в качестве предохранительных выключателей применяются автоматы безопасности пальцевого и кольцевого типа.

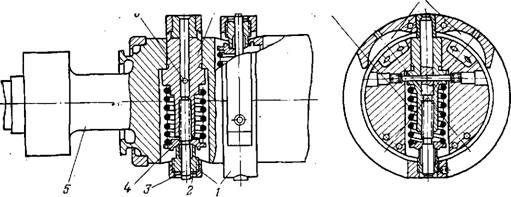

На рис. 4-16 представлен автомат безопасности кольцевого типа. При увеличении частоты вращения сверх предельной кольцо под действием центробежных сил смещается на определенную величину, вызывая расцепление рычагов системы защиты или перемещение золотников или клапанов автомата безопасности и в конечном итоге быстрое закрытие стопорных клапанов. Одновременно с закрытием стопорных клапанов закрываются

|

Рис. 4-16. Кольцевой автомат безопасности. |

|

1 — бойки кольцевого типа; 2 — гайка для изменения натяга пружины-. 3 — палец; 4 — тарелка для упора пружины; 5 — вал насосной группы; 6 — ось крепления пальца; 7 — втулка; в —пружина, прижимающая боек к втулке; 9 — камера для подачи масла при испытании повышения частоты вращения. |

|

Автомата безопасности без |

8

Регулирующие клапаны, поворотные диафрагмы или перепускные клапаны турбин с регулируемым отбором пара, обратные клапаны на регулируемых и нерегулируемых отборах. В установках с промперегревом должны закрыться стопорные и регулирующие клапаны ЧСД и открыться сбросные клапаны на горячих нитках промперегрева. Изменяя натяжение пружины, можно настроить автомат безопасности на срабатывание при различных частотах вращения.

Согласно ПТЭ автомат безопасности должен быть отрегулирован на срабатывание при повышении частоты вращения ротора турбины на 10—12% сверх номинальной или до величины, указанной заводом-изготовителем.

В турбинах большой мощности для повышения надежности применяются два бойка автомата безопасности, действующих независимо друг от друга. Кроме того, на некоторых агрегатах действие центробежных выключателей дублируется дополнительной защитой от регулятора скорости.

В системах защиты имеется также устройство для ручного отключения турбины по месту и со щита, а также электромагнитное устройство (одно или два) для ввода команд на отключение турбины от различных электрических датчиков защиты.

Необходимым условием надежной работы системы защиты турбины от разгона является систематическая проверка работы ее элементов. Сроки проверки системы защиты определяются ПТЭ.

Проверка производится на остановленной турбине, на холостом ходу и при работе турбины под нагрузкой.

Проверка на остановленной турбине производится с целью определения быстродействия защиты, а также надежности закрытия стопорных и регулирующих клапанов путем визуального наблюдения или с помощью электросекундомеров. При пуске турбины после монтажа, после реконструкции защиты или в случае ухудшения ее действия проверка производится с осцилло - графированием перемещения всех основных органов защиты и давления жидкости в линиях регулирования и защиты. При этом время запаздывания закрытия и время закрытия стопорных, регулирующих и обратных клапанов не должно превышать величин, указанных заводом-изготовителем или приведенных в [67].

Испытания защиты на холостом ходу турбины производятся отключением турбины кнопкой или рычагом ручного отключения (дважды), поочередным расхаживанием бойков (колец) автомата безопасности путем подачи рабочей жидкости (по 2 раза), поочередной проверкой срабатывания бойков (колец) при повышении частоты вращения, причем в случае проверки защиты повышением частоты вращения предварительное расхаживание автомата безопасности маслом не производится. Испытания проводятся при полностью открытых стопорных клапанах ЧВД и ЧСД, открытых байпасах ГПЗ, закрытых ГПЗ (на турбинах, байпасы ГПЗ которых не обеспечивают необходимый расход пара на холостом ходу, ГПЗ полностью открываются, а их байпасы закрываются). Перед испытаниями проверяется готовность к пуску пускового маслонасоса и насоса смазки и производится расстановка дежурного персонала: у кнопки (рычага) ручного отключения турбины, у привода механизма возвращения защиты в рабочее положение, у ключа пуска пускового маслонасоса. В опытах с повышением частоты вращения — дополнительно у механизма повышения частоты вращения и для замера частоты вращения. Замер частоты вращения производится тахометром с ценой деления не более 20 об/мин или лабораторным электрическим частотомером. В последнем случае <на генератор подается возбуждение.

Если автомат безопасности при - нужной частоте вращения не срабатывает, то турбину необходимо оста - іновить и. произвести настройку автомата изменением натяжения удерживающей пружины. Все данные о результатах испытания заносятся в специальный журнал проверки автомата безопасности.

Перед опробованием автомата безопасности блочных турбин защита іпо закрытию стопорных клапанов должна быть отключена во избежание срабатывания защиты блока.

Испытание защиты от разгона турбины повышением частоты вращения является наиболее надежным методом проверки как самого автомата безопасности, так и остальных узлов защиты в условиях, предельно приближающихся к натурным. Однако для крупных агрегатов этот метод заключает в себе ряд отрицательных моментов. Прежде всего такое испытание связано с выводом из параллельной работы крупного агрегата, что может создать определенные трудности в энергосистеме. Кроме того, увеличение центробежных сил в тяжело нагруженных элементах турбоагрегата даже при периодических испытаниях крайне нежелательно.

Отметим, что разгрузка мощной блочной турбины до холостого хода и ее последующее нагружение требуют времени и определенных потерь тепла. Эти операции также связаны с изменением термического состояния агрегата. В связи с этим проверка защиты повышением частоты вращения производится согласно ПТЭ только после разборки автомата безопасности, перед испытанием на сброс нагрузки и после длительного простоя (более 1 мес) турбины. После же разборки системы регулирования и не реже чем через каждые 4 мес допускается проверка защиты без увеличения частоты вращения. При этом расхаживание бойков (колец) автомата безопасности подачей рабочей жидкости под боек (либо на заполнение полости в кольце для увеличения центробежной силы) при работе турбины под нагрузкой может производиться только на турбинах, где имеется возможность поочередно отключать боек (кольцо) или его золотник от системы защиты, и в том случае, если восстанавливающая частота вращения бойков выше номинальной частоты вращения.

Перед расхажи-ванием дополнительно к перечисленной расстановке персонала ставится дежурный у механизма управления турбиной. Это необходимо для быстрого восстановления режима во избежание разогрева проточной части турбины в случае, если произойдет закрытие стопорных и регулирующих клапанов.

Как было указано выше, этот метод позволяет проводить опробование только бойков автоматов безопасности и не может заменить комплексного испытания всей системы защиты, проводимого путем повышения частоты вращения.

Для обеспечения безотказной работы системы защиты турбины от недопустимого повышения частоты вращения необходимо постоянно поддерживать все узлы этой защиты в работоспособном состоянии. Для этого следует систематически производить не только расхаживание бойков (колец) автомата безопасности, но и расхаживание клапанов автоматического затвора (а на некоторых турбинах по указанию завода- изготовителя и регулирующих клапанов), проверку посадки обратных клапанов нерегулируемых отборов пара, проверку плотности^стопорных и регулирующих клапанов ЧВД и ЧСД, парораспределительных органов, обратных и предохранительных клапанов регулируемых отборов. Расхаживание клапанов перемещением шпинделя на часть хода должно производиться ежедневно. На турбинах с двумя и более параллельными потоками свежего пара и паїра промперегрева и, соответственно двумя и более стопорными и регулирующими клапанами ЧВД и ЧСД производится поочередное расхаживание стопорных и регулирующих клапанов на полный ход,1 раз в 2 нед. или в сроки, указанные заводами-изготовителями. Проверку посадки обратных клапанов всех отборов необходимо производить 1 раз в месяц. Проверка плотности стопорных и регулирующих клапанов ЧВД и ЧСД производится перед остановом в капитальный ремонт и' при пуске после капитального ремонта, но не реже 1 раза в год.

Для оценки плотности стопорных и регулирующих клапанов после монтажа или реконструкции турбины снимается эталонная кривая выбега с номинальной частоты вращения холостого хода при закрытых запорной арматуре и обратных клапанах на паропроводах регулируемых отборов и закрытых ГПЗ, байпасе ГПЗ и стопорных клапанах. В процессе выбега частота замеряется по ручному тахометру.

Плотность стопорных и регулирующих клапанов проверяется раздельно, за исключением тех типов турбин, системы регулирования и защиты которых не допускают независимое закрытие этих клапанов. При проверке плотности клапанов давление свежего пара поддерживается номинальным, а остальные параметры по турбине устанавливаются на уровне, имевшем место при снятии эталонной кривой выбега.

Проверка плотности заключается в определении кривой выбега с номинальной частоты вращения до 50% номинальной частоты при закрытии только стопорных клапанов ЧВД и ЧСД и открытых регулирующих или наоборот. При этом плотность клапанов считается удовлетворительной в том случае, если время выбега до 50% номинальной частоты не больше, чем на 15—20% времени, зафиксированного при снятии эталонной кривой выбега. Плотность двухседельных клапанов считается удовлетворительной в том случае, если при их полном закрытии частота вращения турбины снижается до 50% номинальной.

Совместная плотность стопорных и регулирующих клапанов проверяется при тех же условиях, что и. раздельная, и считается удовлетворительной, если обеспечивает полный останов ротора турбины. Если: установившаяся частота вращения превышает 50% ее номинального значения, эксплуатация турбины не допускается.

Проверка плотности парораспределительных органов ЧСД и ЧНД турбины с регулируемыми отборами пара производится в те же сроки,, что и проверка стопорных и регулирующих клапанов. Проверка органов ЧСД и ЧНД выполняется последовательно на холостом ходу при номинальной частоте вращения и номинальных параметрах свежего и отработавшего пара. Предварительно проверяются предохранительные клапаны отборов. При этом плотность парораспределительных органов отборов считается достаточной, если в камере соответствующего регулируемого отбора при закрытии парораспределительного органа с помощью маховика регулятора давления или рукоятки его переключателя создается номинальное или указанное в формуляре завода-изготовителя давление. Если во время опыта давление в камере отбора возрастет до уровня настройки предохранительного клапана и последний не сработает, опыт необходимо прекратить, а клапан проверить и устранить причину отказа.

Не менее важным обстоятельством, обеспечивающим надежность и безопасность турбины при сбросе нагрузки, является плотность обратных клапанов на трубопроводах регулируемых отборов. При недостаточной плотности обратных клапанов или их зависании во время сброса может произойти недотіусти-.

Мое повышение частоты вращения турбины из-за попадания в нее пара из отборов. Проверка плотности производится на холостом ходу при номинальной частоте вращения и возбужденном генераторе. Параметры свежего и отработавшего пара поддерживаются номинальными; регуляторы давления пара в отборах отключены, а парораспределительные органы ЧСД и ЧНД полностью открыты. Для проверки плотности в трубопровод регулируемого отбора подается пар от постороннего источника с давлением, не превышающим максимально допускаемого в отборе. При этом, если частота вращения ротора не увеличивается, клапан считается плотным. Плотность обратных клапанов регулируемых отборов проверяется последовательно.

Вторым по своему значению элементом защиты является реле осевого сдвига. Это устройство предохраняет турбину от аварии вследствие недопустимого осевого сдвига ротора, причиной которого может быть выплавление или чрезмерный износ баббитовой заливки колодок упорного подшипника.

|

Вид А |

|

|

При недопустимом смещении ротора в осевом направлении реле вызывает закрытие стопорных и регулирующих клапанов турбины. В практике турбостроения нашли применение реле золотникового, струйного типа, однако наибольшее распространение получило реле осевого сдвига индукционного типа (рис. 4-17), отличающееся большой надежностью работы.

Принцип действия указанного прибора оонован на индуктивном методе измерения малых перемещений. Реле снабжено указывающим прибором, позволяющим во время работы турбины следить за осевым перемещением вращающегося ротора в пределах его разбега между колодками упорного подшипника, а также за износом колодок.

Проверка реле осевого сдвига должна производиться после каждого ремонта турбины или смены колодок упорного подшипника. Правильность показаний указывающего прибора проверяется щуіпом. Работу защиты можно проверить сдвигом электромагнита в осевом направлении (фиктивное смещение). Такую проверку необходимо производить перед каждым пуском турбины. При длительной безостановочной работе агрегата проверку работы реле осевого сдвига необходимо производить 1 раз в 3 мес. с выводом импульса на сигнал.

Описание защит от недопустимого понижения давления в системе смазки турбоагрегата приводится в гл. 5.