ЭКОЛОГИЧЕСКИЕ ПРОБЛЕМЫ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ СБОР ЛИКВИДАЦИЯ

Мусоросжигание

Мусоросжигание - это наиболее сложный и «высокотехнологичный» вариант обращения с отходами. Сжигание требует предварительной обработки ТБО (с получением так называемого топлива, извлеченного из отходов). При разделении из ТБО стараются удалить крупные объекты, металлы (как магнитные, так и немагнитные) и дополнительно его измельчить. Для того, чтобы уменьшить вредные выбросы из отходов, также извлекают батарейки и аккумуляторы, пластик, листья. Сжигание неразделенного потока отходов в настоящее время считается чрезвычайно опасным. Таким образом, мусоросжигание может быть только одним из ком понентов комплексной программы утилизации.

Сжигание позволяет примерно в 3 раза уменьшить вес отходов, устранить некоторые неприятные свойства: запах, выделение токсичных жидкостей, бактерий, привлекательность для птиц и грызунов, а также получить дополнительную энергию, которую можно использовать для получения электричества или отопления.

В России термическая переработка ТБО началась с 1972 г.. ко - 1да в восьми городах СССР было установлено 10 мусоросжигательных заводов первого поколения. Все эти заводы были практически без газоочистки и почти не использовали вырабатываемое тепло. Кроме того, необходимо дополнительное топливо извне, так как сам мусор имеет низкую теплотворную способность.

Экологические негативные воздействия мусоросжигательных заводов (МСЗ) в основном связаны с загрязнением воздуха, в первую очередь мелкодисперсной иылыо, оксидами серы и азота, фу-

Ранами и диоксинами. Серьезные проблемы возникают также с захоронением золы от мусоросжигания, которая но весу составляет до 30% от исходного веса отходов и которая в силу своих физических и химических свойств не может быть захоронена на обычных свалках. Для безопасного захоронения золы применяются специальные хранилища с контролем и очисткой стоков.

В России МСЗ серийно не производятся. Говоря о социально- экономических аспектах мусоросжигания, следует отметить, что строительство и эксплуатация МС-3 требует значительных объемов финансирования. Во многих случаях компания, владеющая МСЗ, стремится подписать договор с городом, в котором будет предусмотрена обязательная поставка определенного количества и состава ТБО в сутки. Такие условия делают фактически невозможным осуществление программ вторичной переработки, компостирования или других значительных изменений в методах утилизации. Поэтому строительство МСЗ требует очень тщательной координации с другими аспектами программы управления ТБО и к этому варианту надо обращаться только после того, как другие программы уже спланированы.

Целенаправленное промышленное использование ТБО как топлива началось со строительством первого «мусоросжигательного заведения» близ Лондона в 1870 г. Однако активное применение TGO как энергетического сырья началось с середины 70-х гг. в связи с углублением энергетического кризиса. Было подсчитано, что при сжигании I т ТБО можно получить 1300-1700 кВт-ч тепловой энергии или 300 - 550 кВт-ч электроэнергии.

Именно в этот период началось строительство крупных МСЗ в таких городах, как Матрид. Берлин. Лондон и в странах с относительно малой площадью и высокой плотностью населения. К 1992 г. в мире действовало около 400 заводов, па которых применялось сжигание ТБО с производством пара и выработкой электроэнергии, а к 1996 г. их количество постигло 2400.

Пиролиз ТБО. Перспективным методом утилизации некомпо- стируемых ТБО является пиролиз - разложение органических соединений при высокой температуре.

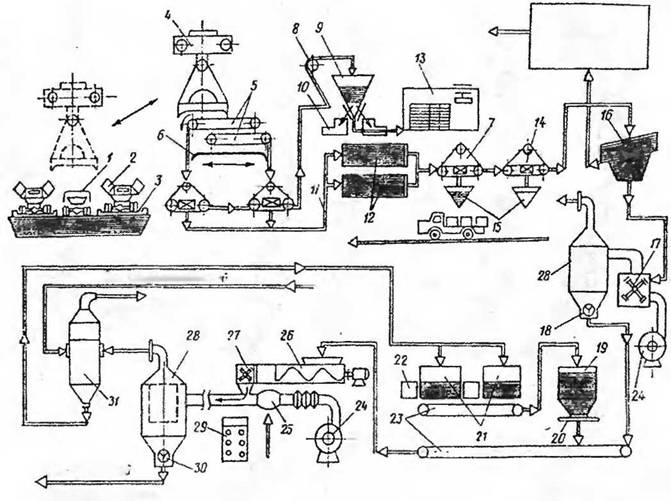

В связи с перспективностью совместной термической переработки осадка сточных вод и компоста ТБО ниже приводятся описание завода МПБО и результаты испытаний термообработки ТБО и компоста на экспериментальной установке (рис. 3.1).

От итцп/ютьител?.

От итцп/ютьител?.

|

Цех Пиролиза |

|

На пресс |

8 атмосферу

|

Толлибс |

![]() Вь'Сушенчьн

Вь'Сушенчьн

Осадок и компост

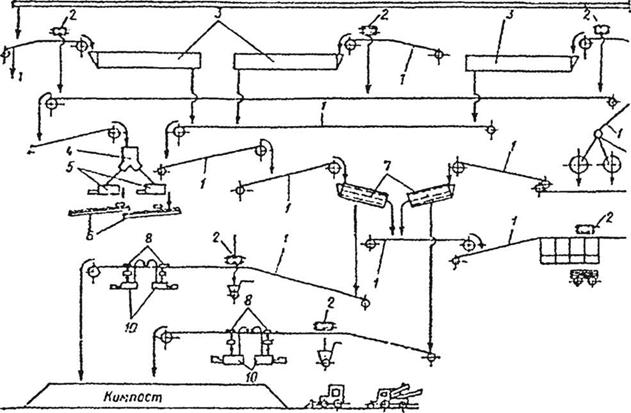

Рис. 3.1. Схема совместной переработки ТБО и осадка срочных вод:

I - мусоровоз М-5201,2 - мсорогюг* МКМ-8/9;

3 - приемный бункер; 4 - грейфер: 5 - питатель пластинчатый,

6 - конвейер реверсивный; 7 - сепаратор электромагнитный СЗ-1;

8 - шкив электромагнитный; 9 - бункер; 10- пресс гидравлический;

11 - конвейер В-1200; 12 - биобарабаны; 13 - склад черного металла;

14 - сепаратор гшепшх металлов; 15 - бункеры-накопитсяи металлов;

16 барабанный грохот ГЦ-04-01; 17 - шахтная мельница;

1а - тарельчатый иигатель; 19- аккумулирующий бункер:

20- тарельчатый питатель; 21 - бункеры; 22 - центрифуги;

23 - ленточный транспортер; 24 - турбовоз духодувки;

25 - камера сгорания; 26 - пинтовый питатель; 27 - дробилка;

28 - цик то} к 29 - пушд - управления: 30 - шлю ювый шпатель; 31 - скруббер

Технические и экономические факторы сопоставления различных методов свидетельствуют о том. чю наиболее перспективными на ближайшие годы может стать совместная переработка твердых бытовых отходов и осадков сточных вод, а также пиролиз не компостируемых твердых бытовых отходов с утилизацией тепла для термической обработки осадков.

3.3Л. Ленинградский завод механизированной переработки твердых бытовых отходов

Одним из первых в стране был построен Ленинградский завод механизированной переработки твердых бытовых отходов.

Площадь самостоятельной застройки завода составляет 33 га, в том числе площадь производственного комплекса и технологического склада - 7 га, складов готовой продукции и площадок дозревания компоста - 26 га.

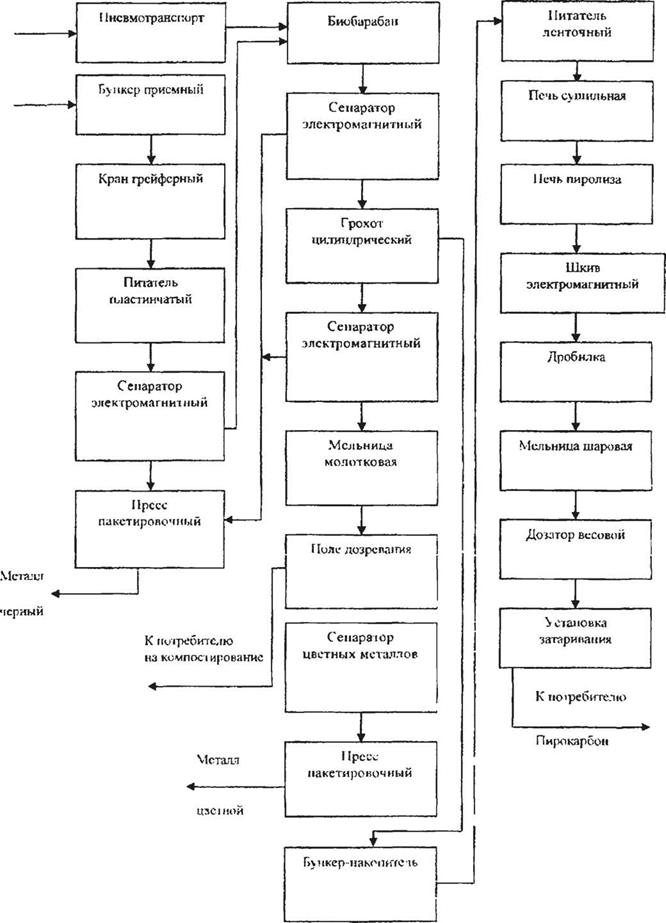

13 состав завода входят следующие основные производственные корпуса: приемно-сортировочный, промежуточный, главное отделение контрольной сортировки, цех пиролиза. Схема технологических операций показана на рис. 3.2, 3.3.

|

Рис. 3.2. Схема технологических операций Ленинградского завода механизирован ной переработки ТБО |

|

|

|

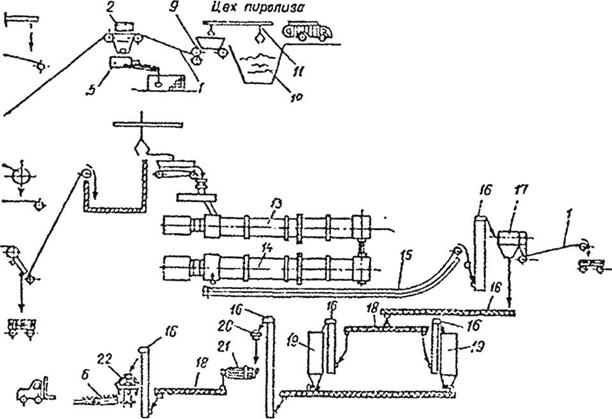

Рис. 3.3. Тсно;іопіческая схема Ленинградского - завода МШ ВО: 1 - конвейр ленточный; 2 - железоотделитель лен точный; 3 - биобарабан: 4 - буш<ср металла: 5 - пресс гидравлический; 6 - рольганг; 7 грохот цилиндрический; & - сбрасыватель плужковый; 9- питатель. Ю - мельница молотковая: II ірсйфсрньїй кран; 12 - бункер приемный: 13 - сушильньїГі барабан: 14 - печь пиролиза; 15 скребковый контейнер; 16 - элеватор: 17- сито: 18 - конвейр винтовой; 19- бункер-накоитпель; 20 - питатель гарелочпый; 21 мельница шаровая; 22 - установка - затаривания |

Технико-экономические показатели завода механизированной переработки бытовых отходов:

• TOC o "1-5" h z производительность завода, тыс. м3 900;

• выход компоста, биотоплива, тыс. т 150;

• получение черного металлолома, тыс. т 5;

• получение цветного металла, т 100;

• производство пирокарбона, тыс. т 10.

Твердые бытовые отходы доставляются на завод в специальных мусоровозных контейнерных машинах. Мусоровозы отгружают бытовые отходы в приемный бункер-накопитель, состоящий из двух параллельных секций. Глубина бункера 14 м. Общая емкость их 1800 м3. Боковые стенки имеют уклон 55° и футерованы стальными листами. Рабочая зона грейферных кранов располагается в центральной части каждого бункера.

Разгрузочные площадки (мосты) позволяют мусоровозам проезжать сквозь приемное отделение. Они располагаются над наклонными стенками. По наклонным стенкам сгруженный мусор ссыпается в центральную часть бункера, откуда забирается двумя грейферными ковшами емкостью 2,5 м'.

Емкость бункера и темпы поступления твердых бытовых отходов спроектированы таким образом, что основная масса ТБО должна находиться в бункере не более 24 ч.

Грейферные краны подают отходы в две технологические линии, оборудованные питателями шириной 1600 мм. Питатели подаю!' ТБО через ленточные транспортеры на электромагнитную сепарацию. Отобранный металл попадает в бункер, откуда поступает на пресс, где из него формуются пакеты массой 60-70 кг каждый. Ширина ленты конвейеров, над которыми установлены сепараторы, принята 1200 мм, скорость движения ленты - 1 м/с.

После электромагнитной сепарации мусор поступает на био - термическую обработку. В шести вращающихся барабанах (диаметром 4 м и длиной 60 м каждый) происходит основная технологическая операция - обеззараживание ТБО с получением компоста или биотоплива.

Прошедший обеззараживание и измельчение материал из шести барабанов направляется в отделение контрольной сортировки. Подрешетиый продукт (компост или биотопливо) отправляется на измельчение до необходимой фракции на шахтные мельницы, откуда подается на поле дозревания и затем - к потребителю на специальные накопительные площадки. Емкость склада обеспечивает хранение компоста в объеме двух месячных производительностей завода. Надрешетный продукт поступает в цех пиролиза, где производится его термическое разложение на газ, смолу и углеродосодержащий материал (пирокарбон).

Агрохимическая ценность компоста исследовалась в объединении «Детскосельский». которое является основным потребителем компоста и биотоплива завода. Биотопливо использовалось для выращивания ранних овощей в закрытом грунте с последующим использованием в открытом грунте в качестве удобрения.

Положительные результаты, полученные совхозами при использовании компоста в качестве удобрения, резко повысили спрос на него (потребность в компосте в 3 раза превысила его производство на заводе).

Перегоревшее биотопливо из теплиц повторно использовалось в качестве органического азотистого удобрения в открытом грунте. Его эффективность такая же, как и у компоста, забранного непосредственно с завода.

Содержание удобрительных элементов в компосте, полученном из твердых бытовых отходов на заводе МПБО (в процентах по массе), представлено в табл. 1.2.

Наиболее целесообразным является комбинированное использование компоста из бытовых отходов в качестве биотоплива и удобрения. Это особенно важно для загородной зоны, где почвы нуждаются в органических удобрениях.

3.3.2. Московские заводы переработки ТБО

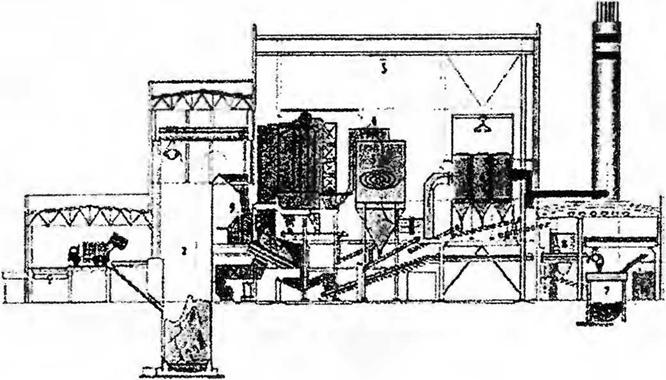

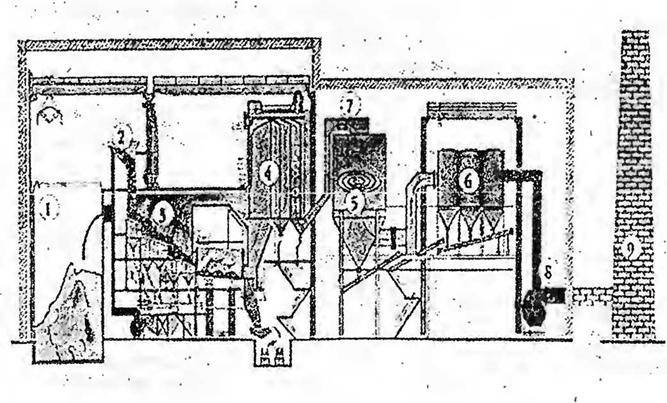

Спецзавод 2 (рис. 3.4, 3.5) введен в эксплуатацию в 1985 г. Завод построен при участии фирмы КНИМ (Франция); основное технологическое оборудование изготовлено в ФРГ. Завод занимает площадь 2.1 га. Проектная производительность завода - 75 тыс. т/год. Основное технологическое оборудование завода - два кот- лоагрегата с обратноперегалкиваюшими решетками системы «Мартин» производительностью 8,3 т/час (при теплоїе сгорания ТБО 6300 кДж/кг). Температура сжигания - 800-10000ЬС.

|

Рис. 3.4. Завод термической переработки бытовых отходов (Северо-Восточный административный округ Москвы): / - приемное отделение; 2 - основной бункер отходов: 3 - котел-утилизатор; 4 - впрыск; 5 - абсорбер; 6 - рукавный филыр; 7 - бункер шлака; 8 - бункер юлы; 9 - система поджига. |

Номинальная паропроизводительность котла-утилизатора - 14,5 т/час., система очистки газов - одностадийная (электрофильтр). Извлечение черного металла из шлаков сжигания не превышало 25%. В 1995 г. Спецзавод № 2 был остановлен на реконструкцию.

Решением Правительства Москвы о реконструкции МСЗ-2 предписывалось увеличение мощности завода до 130 тыс. т ТБО в год с одновременным уменьшением количества вредных выбросов в окружающую среду и улучшением экологической обстановки в районе завода. Для выполнения указанной задачи была опять привлечена французская фирма «КНИМ», которая должна была разработать и поставить три модернизированные технологические линии производительностью по сжигаемому ТБО 8/33 т/ч каждая.

Кроме того, решением Правительства Москвы предусматривалось использование тепла, полу чаемого при сжигании ТБО, для выработки элеюроэнергии.

В 2002 г. в Москве осуществлен пуск в эксплуатацию первой очереди принципиально нового для России мусоросжигательного завода производительностью 300 тыс. т ТБО в год. Завод состоит из отделений подготовки и сортировки ТБО, сжигания не утилизируемой части ТБО, очистки дымовых газов от вредных примесей, переработки золы и шлака, энергоблока и других вспомогательных отделений. Технологическая схема завода по переработке не утилизируемой части ТБО включает в себя три технологические линии с печью кипящего слоя, котлами производительностью 22-25 т/ч, газоочистным оборудованием и две турбины по 6 МВт каждая.

На заводе внедряется ручная и механическая сортировка ТБО и его дробление. Такая технологическая переработка ТБО позволяет: во-первых, отобрать ценное сырье для его вторичной переработки; во-вторых, отобрать пищевую фракцию ТБО для его последующего компостирования; в-третьих, отобрать сырье, представляющее экологическую опасность при его сжигании; и наконец, это позволит повысить теплотехнические и экологические показатели сырья, предназначенного для сжигания. Благодаря такой подготовке низшая теплота сгорания ТБО, предназначенного к сжиганию, достигнет 9 МДж/кг, а по содержанию золы, влаги, серы и азота характеристики ТБО будут практически соответствовать аналогичным характеристикам подмосковных бурых углей.

|

Рис. 3*5. Мусоросжигательный завод № 2 |

Как видим из приведенных примеров, в Москве достаточно активно наметилась тенденция по повышению теплотехнических характеристик ТБО с последующим использованием его для выработки электроэнергии. По-видимому, немаловажное значение на это оказало намеченное в Москве широкое внедрение крупных сортировочных комплексов ТБО.

Однако следует отметить, что низкие параметры пара, применяемые на отечественных мусоросжигательных заводах (р = 15-35 т/ч, Р = 6 ата., Т = 240°С), существенно снижают удельные показатели по выработке электроэнергии по сравнению с паросиловыми электростанциям и (О = 640 т/ч, Р = 140 ата., Т = 540°С). Применение аналогичных мощностей и параметров пара на МСЗ ограничено свойствами ТБО: кусковое топливо, низкая температура плавления золы и коррозионные свойства дымовых газов, получаемых при сжигании ТБО.

Существенного повышения эффективности применения ТБО как топлива для выработки электроэнергии и достижения удельных показателей, близких к серийно применяемым ТЭС, по всей видимости, можно достигнуть за счет частичного замещения энергетического топлива бытовыми отходами.

В этом случае при сжигании на ТЭС бурого угля целесообразно использовать предтопок для сжигания ТБО с направлением дымовых газов, получаемых в предтопке, в топочное пространство существующего котельного агрегата. При сжигании на ТЭС природного газа целесообразно использовать установку для газификации ТБО с последующей очисткой полученного продукт-газа и сжиганием его в топках котлов, работающих на природном газе.

Спецзавод Лг2 3 (рис. 3.6) вошел в эксплуатацию в 1983 г. Основное технологическое оборудование изготовлено фирмой «Во - лунд» (Дания). Завод занимает площадь 3,5 га. Проектная производительность - 200 тыс. т. ТБО в год (в настоящее время - ПО тыс. т/год). Основное технологическое оборудование - четыре котлоагрегата с наклоинопереталкивающими решетками и дожи - гательными барабанами. Производительность одного котло- агреюга - 12,5 т/час. Производительность 'котла-утшшзатора - 26 т/час. Несмотря на установку дожигательных барабанов, процесс сжигания протекает неудовлетворительно. Суммарный выход ишака и золы - не менее 35% (от исходного). Система газоочистки

- одностадийная (электрофильтр). В середине 90-х годов на заводе смонтирована дорогостоящая вторая стадия газоочистки, но практически она оказалась неработоспособной и до настоящего времени не задействована. В 1989 г. проанализированы пробы шлака и летучей золы Снецзавода № 3. Установлено, что содержание в шлаке составило, г/кг: железа - 24,4; цинка - 11,5; меди - 0,49; никеля - 0,12; хрома - 0,13; кадмия - 0,015; ртути - 3,8. Состав летучей золы, г/кг: железа - до 48,5; цинка - 4,1 - 7,7; меди - 0,28 - 0,86; никеля - до 0,14; хрома - ОДЗ - 0,35; кадмия - до 0,055, ртути

- 2,5 - .5,5. В составе отходящих газов обнаружены дибензодиоксины и дибензофураны (исследования были проведены по линии Госкомприроды СССР). Металлы из шлаков сжигания не выделяются.

|

Рис. 3.6. Проект завода по термической переработке бытовых отходов (Южный административный округ Москвы): ] - бункер отходов; 2 - загрузочная воронка; 3 - печь сжигания; 4 - котел-утилизатор; 5 - адсорбер (реактор); 6 - рукавный фильтр; 7 - впрыск реагентов; 8 - дымосос; 9 - дымовая труба |