Скользящие уплотнения

Скользящее уплотнение — это устройство типа поршневого кольца. Его главное преимущество с точки зрения массового производства и стоимости — отсутствие дорогостоящей системы регулирования давления масла, столь необходимой в случае диафрагменных уплотнений. При установке кольцевых уплотнений некоторая утечка неизбежна даже при полированных штоках поршней, а из-за необходимости обеспечения плотного контакта между уплотнением и штоком потери на трение будут большими, чем при установке диафрагм. Потери мощности на трение таких уплотнений при работе двигателя Стирлинга в нормальном режиме составляют 0,7—1,0 кВт на одно уплотнение [73]. Эти уплотнения имеют дополнительные преимущества, не связанные с простотой изготовления и установки. Это — значительно меньшая подверженность катастрофическим разрушениям. Узел скользящего уплотнения (рис. 1.53) обычно заключен в металлический корпус, что значительно упрощает замену и делает ее доступной для большинства работников сферы технического обслуживания и ремонта, что особенно важно при использовании таких уплотнений на автомобилях и морских судах.

Шведская компания «Юнайтед Стирлинг» всегда применяла скользящие уплотнения, что вполне обоснованно. В рамках программы фирмы «Дженерал моторе» по работе над двигателями Стирлинга в 60-е годы также проводились исследования по выбору и разработке основного уплотняющего элемента [74]. Совместная программа фирм «Форд» и «Филипс» тоже включала разработку конструкции скользящих уплотнений [40]. Однако,

хотя конструкция скользящего уплотнения «Форд — Филипс» принципиально весьма близка к конструкции уплотнения «Юнайтед Стирлинг», его разработка так и не была полностью завершена к намеченному сроку. Недавно фирма «Филипс» вновь начала работу по созданию скользящего уплотнения и уже разработала несколько новых конструкций. Об этой работе сообщалось на конференции по уплотнениям в апреле 1981 г. [75]. При использовании скользящего уплотнения необходимо предусматривать устройство для восполнения рабочего тела, чтобы компенсировать неизбежную его утечку; следует также уделить больше внимания уплотнениям поршня, чтобы свести к минимуму утечку через уплотнение штока и уменьшить потери мощности. Должны быть предусмотрены также устройства, предохраняющие масло в картере от попадания в него рабочего тела двигателя. Чтобы максимально уменьшить утечку рабочего тела, полированная поверхность штока поршня в зоне его контакта с основным уплотнением должна иметь высоту неровностей в пределах 150—200 мкм, а овальность сечения штока не должна превышать 12,7 мкм. Это означает, что шлифование не должно производиться на бесцентровых шлифовальных станках.

|

Рис. 1.125. Ленинградское уплотняющее кольцо. I—ленинградское уплотнение 2 — шток поршня. |

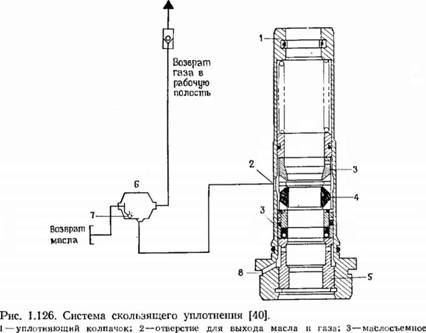

Динамическое скользящее уплотнение состоит из двух основных элементов: уплотнения штока и так называемого уплотняющего колпачка. Основное уплотнение штока названо ленинградским и обычно изготавливается из политетрафторэтилена [76]. Ленинградское уплотнение изолирует внутренние рабочие полости двигателя от картера и, таким образом, является элементом, изолирующим рабочее тело двигателя. Форма этого уплотнения показана на рис. 1.125, и, по существу, этот кольцевой уплотняющий элемент в сборочном узле уплотнения выполняет роль диафрагмы.

При возвратно поступательном движении штока масло будет перемещаться по его поверхности и продавливаться через основное уплотнение, поэтому над ним располагается маслосъемное кольцо из тефлона, снимающее натеки масла. Предусмотрена некоторая дополнительная зона за пределами длины хода поршня, выше которой, как предполагается, масло не будет проходить через уплотнение (так называемый свободный ход штока). Основное уплотнение и маслосъемное кольцо заключены в жесткий металлический корпус уплотнения, в котором оставлено

11 Зак. 839

место для свободного хода штока. Этот корпус изолирует уплотняющие элементы от рабочей полости переменного объема, образованной под поршнем двигателя двойного действия. У верхнего торца корпуса уплотнения над границей свободного хода штока располагается скользящее кольцевое уплотнение (уплотняющий колпачок), которое препятствует прониканию рабочего тела из полости под поршнем в полость корпуса уплотнения. Однако утечка все же будет происходить, и в полости корпуса уплотнения может возникнуть избыточное давление, величина которого достигнет величины среднего давления цикла. Такое давление будет способствовать прониканию масла в рабочие полости двигателя. Чтобы этого не произошло, в корпусе уплотнения поддерживается давление, несколько большее минимального давления цикла в рабочем теле. Таким образом, уплотняющий колпачок служит также и для предохранения полости корпуса уплотнения от колебаний давления.

Ленинградское уплотнение, изготовленное из политетрафторэтилена (ПТФЭ), чувствительно к температуре, а поскольку уплотнение сидит на штоке с натягом, то из-за трения в соединении будет выделяться большое количество тепла. Масло, попадающее в корпус уплотнения, будет действовать как охлаждающая жидкость и обеспечивать работу ленинградского уплотнения при такой температуре, как если бы масляная струя прямо направлялась на поверхность штока непосредственно под корпусом уплотнения. Смесь масла и рабочего тела отводится из полости корпуса уплотнения в систему сепаратор — осушитель. Пузырьки масла опускаются в поддон сепаратора, служащий резервуаром для сбора масла. Когда масла накопится достаточное количество, открывается поплавковый клапан, и масло возвращается в картер двигателя. Остатки масла конденсируются в осушителе из смеси газа (рабочего тела) с маслом и присоединяются к маслу, уже скопившемуся в резервуаре сепаратора. Рабочее тело из осушителя направляется через обратный клапан в цилиндр двигателя. Обратный клапан, открываясь, пропускает газ в рабочую полость в непосредственной близости от корпуса уплотнения, когда давление в корпусе уплотнения превышает давление в цилиндре. Следовательно, рабочее тело непрерывно циркулирует - между системой уплотнений и цилиндром двигателя.

Из практических соображений под ленинградским уплотнением устанавливают дополнительное маслосъемное кольцо, которое прижимается к стенкам цилиндра обычным механическим пружинным устройством. Конструктивная схема системы скользящего уплотнения в целом показана на рис. 1.126.

Ленинградское уплотнение, уплотняющий колпачок и масло - съемные кольца обычно изготавливают из ПТФЭ. В фирмах «Форд» и «Филипс» пытались использовать для этой цели также металлические маслосъемные кольца. Предпочтительнее ПТФЭ был и в значительной степени еще остается материал на основе ПТФЭ, известный под названием «рулон». Имеется несколько модификаций этого материала. Одно время казалось, что концепция скользящего уплотнения с применением рулона

|

Кольцо; 4—ленинградское уплотнение; 5 — бронзовый направляющий подшипник; 6—сепаратор; 7 — поплавковый клапан; 8 — входное отверстие для масла. |

Успешно осуществлялась в рамках автомобильной программы «Форд», и в период завершения программы испытаний двигателей с января по август 1978 г., не было ни одного случая выхода н i строя двигателя из-за неисправности скользящих уплотнении. Однако наибольшее время непрерывной работы уплотнения составило только 200 ч. И поскольку скорость изнашивания уплотнений еще велика, а масло попадает в рабочую полость [40], то система уплотнений продолжает нуждаться в усовершенствовании.

Кроме того, программы исследований уплотнений, как теоретические, так и экспериментальные, входят в проект поисковых работ по автомобилям в США и в английский проект «Серпент». Аналогичные работы ведут фирмы «Юнайтед Стирлинг»

и «Филипс». Однако к настоящему времени еще нет достаточной информации о достигнутом уровне совершенства уплотнений с точки зрения интенсивности утечек, скорости изнашивания, влияния температуры и т. п. К счастью, имеется значительно более полная информация о рабочих характеристиках поршневых колец, и поскольку для поршневых колец используются

Те же материалы, что и для основных уплотняющих элементов и маслосъемных колец скользящих уплотнений, то из этой информации можно извлечь полезные идеи о совершенствовании уплотнений штоков.

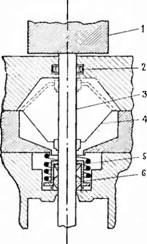

Что касается уплотнений штоков поршней, то работы по их совершенствованию в рамках автомобильных программ фирмы «Юнайтед Стерлинг» и правительства США представляются весьма многообещающими. Речь идет о комбинации диафрагмен - ного уплотнения со скользящим (ленинградским). Таким образом, в одном уплотнении реализуются преимущества уплотнений обоих видов. Резиновая диафрагма расположена в корпусе уплотнения между верхним мас- лосъемным кольцом и уплотняющим колпачком. Диафрагма обеспечивает эффективную герметизацию без необходимости искусственного поддержания высокого давления под диафрагмой, поскольку полости с обеих сторон диафрагмы соединены, так что рабочее тело под давлением воздействует на обе поверхности диафрагмы. Разрыв диафрагмы не будет иметь катастрофических последствий, поскольку комбинированное уплотнение в этом случае будет действовать как скользящая уплотняющая система. Комбинированное уплотнение показано на рис. 1.127. Более подробная информация об уплотнениях содержится в работах [74, 81].

|

Рис. 1.127. Комбинированное уплотнение [45]. 1 —поршень; 2 —уплотняющий колпачок; 3—шток поршня; 4—диафрагма; 5 — маелосъемное кольцо; 6 — ленинградское уплотнение. |

Поршневые кольца являются неотъемлемыми элементами двигателей как простого, так и двойного действия. При этом в конфигурациях двигателей простого действия гамма - и бета - компоновочных модификаций вытеснитель может и не иметь

уплотнительных колец. В свободнопоршневых двигателях кольца могут не устанавливаться, однако уплотнение все же необходимо, и оно часто осуществляется за счет посадки с жесткими допусками. Проблема уплотнений в свободнопоршневых двигателях будет подробно рассмотрена ниже.

Накоплен большой опыт расчета, конструирования и изготовления поршневых колец, особенно устанавливаемых в двигателях с принудительным зажиганием и дизелях, однако уплотнение поршня двигателя Стирлинга связано с рядом специфических проблем, поскольку кольца должны работать без смазки. Эти уплотнения изолируют рабочую полость от буферной, и их назначение заключается в ограничении утечки рабочего тела, а не в полном ее устранении. Некоторая утечка допускается, поскольку ее устранение связано с чрезвычайно интенсивным трением.

За многолетний период фирмы «Дженерал моторе» [82] и «Филипс» выполнили огромный объем работ по уплотняющим кольцам. Основными проблемами, требовавшими решения, были выбор материалов, оптимальное число колец и оптимальные допуски,

|

F: I |

|

I |

|

- з - 4 |

|

Рис. 1.128. Уплотнение поршня, разработанное фирмой «Грин Твид» [45]. 1—стопорное кольцо; 2—кольцо фирмы «Грин Твид»; 3—поршень; 4—стенка цилиндра. |

Чтобы обеспечить минимальную утечку при минимальном трении. Самые первые варианты колец фирмы «Филипс» отливали из чугуна и ставили в количестве трех — пяти. Они работали без поломок, однако пропускали масло в рабочую полость [45]. В настоящее время применяются кольца из ПТФЭ. В начале 60-х годов фирма «Филипс» разработала весьма эффективное уплотнение с жесткими допусками. Выступающая рабочая поверхность уплотнения формировалась на стенке поршня, покрытой сплавом олова и свинца или дисульфидом молибдена M0S2. Поршень при глубоком охлаждении устанавливали в цилиндр двигателя и двигатель принудительно прокручивали в течение нескольких часов для притирки уплотнения к стенкам цилиндра. К сожалению, далеко не в каждом случае удавалось достичь надежного уплотнения, которое являлось скорее случайной удачей. В связи с этим фирма «Дженерал моторе» приступила к разработке системы поршневых колец более традици - ционного типа. Значительное место в этих разработках заняло уплотнение фиомы «Грин Твид», Норт-Уэльс, шт. Пенсильвания, США (рис! 1.128).

Основное кольцо изготовлено из эластомера Буна-N, имеющего низкую проницаемость по отношению к водороду. Однако этот материал не выдерживает температуры в зоне контакта уже около 120 °С. В то же время при нормальной работе двигателя достигаются температуры 160—200 °С.

Почти все ведущие изготовители и разработчики двигателей Стирлинга после многолетних исследований остановились на системе двух поршневых колец, изготавливаемых из ПТФЭ; при этом значительное внимание было уделено микронеровностям и волнообразности поверхности цилиндра. Кольца или механически прижимаются к стенкам цилиндра нагруженным пружиной внутренним стопорным кольцом, или же этот прижим осуществляется искусственным давлением, создаваемым с помощью полого поршня с головкой типа «Хейландт». Зазор между кольцами поддерживается с помощью диагональной или ступенчатой проставки. Кольца, изготовленные из материала рулон на основе полимера ПТФЭ, обладают значительным коэффициентом теплового расширения, поэтому при выборе допусков для посадки уплотнения в зеркало цилиндра необходимо учитывать влияние температур.

Хотя проблемы, возникающие при уплотнении поршней с помощью колец, по своей сути гораздо проще проблем, связанных с уплотнением штоков, до сих пор не было создано достаточно совершенных конструкций таких колец, и скорости изнашивания и утечек не соответствуют требованиям, предъявляемым к серийным изделиям. В настоящее время поршневое кольцо является элементом, лимитирующим долговечность двигателя Стирлинга. Скорость изнашивания обычного уплотнения зависит от коэффициента pv (разность давлений по обе стороны уплотнения X скорость перемещения трущейся поверхности из полимера) и боковых сил, действующих на кольцо. Значения последних существенно зависят от типа механизма привода, используемого в данном двигателе. В кривошипно-шатунных механизмах боковые силы обычно значительны, однако их можно

|

Таблица 1.21. Влияние скорости двигателя и разности давлений на массовую скорость утечки гелия

|

Резко уменьшить в дезаксиальных кривошипно-шатунных механизмах, таких, как ромбический привод.

На трение и степень негерметичности оказывают влияние скорость и разность давлений. Это следует из экспериментальных данных фирмы «Филипс» [72], приведенных в табл. 1.21 и 1.22. Кольца были изготовлены из материала рулон LD, а гильза цилиндра —из азотированного чугуна. Зеркало цилиндра было отполировано до чистоты, соответствующей высоте микронеровностей 0,4—0,6 мкм.

Таблица 1.22. Влияние скорости двигателя и разности давлений на силу трения

Сила трения (Н) при указанной разности давлений

'Скорость двигателя. _________________________________________________________________

Об/мин

11,5 МПа 8,5 МПа 3,5 МГГа 0 МПа

|

400 380 365 365 |

|

220 195 205 197 |

|

345 350 331 430 |

|

312 281 350 300 |

|

2600 2000 1400 700 |

Средняя скорость изнашивания зеркала цилиндра после работы колец в течение не менее 1000 ч характеризовалась увеличением диаметра на 0,114 мкм/ч для верхнего кольца и 0,325 мкм/ч для нижнего кольца. По этим результатам трудно сделать какую-либо оценку, однако такие испытания позволяют сравнивать между собой кольца из различных материалов и определять общие потери мощности на трение.

Различными организациями было испытано около 30 вариантов колец из различных материалов (табл. 1.23) на основе

Таблица 1.23. Материалы уплотнений

Коммерческое название Фнрма-изгото-

Материала Наполнитель витель ')

'Рулон LD Рулон J Рулон II Рулон Е Диксон 7035

Диксон TFE-GL-HL-800-2 Кроссфлон 905

Флюон VXI Полипенко GL25

Стекловолокно + окись железа «Диксон» Полиамид » Термопластик »

Стекловолокно + ? »

? »

Стекловолокно + графит

Керамическое волокно + графит, «Кроссли» MoS2

Стекловолокно + соли металлов ICI

Стекловолокно «Полипенко»

') Указанной фирме принадлежит патент на данный материал.

Полимера ПТФЭ. Эти испытания дали хорошие результаты, однако для окончательной оценки необходимы дополнительные данные [83, 84].