Виды опиливания

В практике слесарной обработки наиболее часто встречаются следующие виды опиливания: а) опиливание плоских — сопряженных, параллельных и перпендикулярных поверхностей деталей; б) опиливание криволинейных поверхностей; в) опиливание цилиндрических и конических деталей с подгонкой их по месту.

Каждый вид опиливания начинается, как правило, с проверки припуска на обработку, который мог бы обеспечить изготовление детали по размерам, указанным на чертеже. Проверив размеры заготовки, определяют базу, т. е. поверхность, от которой следует выдерживать размеры детали и взаимное расположение ее поверхностей.

Размер напильника выбирают с таким расчетом, чтобы он был длиннее опиливаемой поверхности не менее чем на 150 мм. Если шероховатость поверхностей на чертеже не указана, опиливание производят только драчевым напильником. При необходимости получить более чистые и гладкие поверхности опиливание заканчивают личным напильником.

Производительность труда при опиливании зависит от последовательности переходов, правильного пользования напильником, а также от применяемых при опиливании приспособлений для закрепления детали и направления напильника.

Опиливание плоских поверхностей. Этот вид опиливания — одна из самых сложных слесарных операций. Если слесарь научится правильно опиливать прямолинейные поверхности, то он без труда опилит и любую другую поверхность. Для получения правильно опиленной прямолинейной поверхности все внимание должно быть сосредоточено на обеспечении прямолинейного движения напильника. Опиливание нужно вести перекрестным штрихом (с угла на угол) под углом 35—40° к боковым сторонам тисков. При опиливании по диагонали не следует выходить напильником на углы заготовки, так как при этом уменьшается площадь опоры напильника и он легко заваливается; нужно чаще менять направление движения напильника.

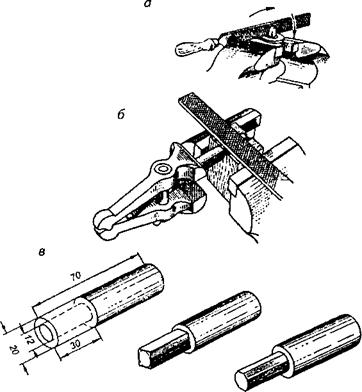

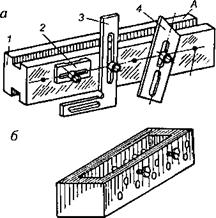

Рассмотрим последовательность операций при опиливании широких плоскостей — сторон плоскопараллельной прямоугольной плитки (рис. 84).

Перед опиливанием деталь зажимают в тисках так, чтобы обрабатываемая поверхность была расположена горизонтально и выступала на 5—8 мм над губками тисков. Работу начинают с широкой плоскости 1 (рис. 84, а), принимаемой за основную измерительную базу. Черновое опиливание ведут плоским драчевым напильником, а чистовое — плоским личным напильником. Закончив опиливание плоскости, деталь снимают. Проверку правильности плоскости производят линейкой, накладывая ее вдоль, поперек и по диагонали обработанной поверхности. Затем переходят к опиливанию таким же способом второй широкой плоскости 2. При этом параллельность плоскостей 1

и 2 контролируют кронциркулем. Установив на тисках нагуб - ники, опиливают одну из узких плоскостей (ребро 3) и проверяют ее линейкой и угольником от плоскости 1 (рис. 84, б). Затем производится опиливание ребер 4, 5 и 6 (рис. 84, а) с проверкой их от базовой плоскости

1 И первого ребра 4 (рис. 84, в).

|

П1 |

|

Рис. 84. Последовательность опиливания плитки |

![]() Опиливание узких плоскостей на тонких деталях представляет значительные трудности. Мелкие и тонкие детали (толщиной до 4 мм) трудно равномерно зажать в тисках, чтобы получить при опиливании ровную плоскость. В целях повышения производительности при этой работе прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в таком пакете не отличаются от опиливания плитки с широкими ребрами.

Опиливание узких плоскостей на тонких деталях представляет значительные трудности. Мелкие и тонкие детали (толщиной до 4 мм) трудно равномерно зажать в тисках, чтобы получить при опиливании ровную плоскость. В целях повышения производительности при этой работе прибегают к склепыванию 3—10 таких деталей в пакеты. Приемы опиливания ребер в таком пакете не отличаются от опиливания плитки с широкими ребрами.

Можно, однако, обойтись и без склепывания тонких деталей, используя при их опиливании приспособления, называемые наметками. К таким приспособлениям относятся: опиловочные призмы, раздвижные рамки, плоскопараллельные наметки, копирные приспособления (кондукторы) и др. Применение наметок облегчает точную установку и закрепление деталей, что позволяет слесарю работать с

Большей уверенностью, без опасения испортить обрабатываемую поверхность или не получить нужный размер. Рабочие части приспособлений (наметок) точно обработаны, закалены и отшлифованы.

|

Резьбовое Отверстие |

![]()

|

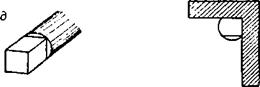

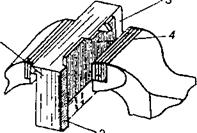

Рис. 85. Опиливание узких граней с помощью приспособлений: а — опиловочная призма; б — опиливание в наметке-рамке |

Опиловочная призма состоит из корпуса 1 (рис. 85, а), на боковой поверхности которого жестко закрепляются прижим 2, угольник 3 и линейка 4. Угольник или линейка используются для правильной установки обрабатываемой детали, а прижим — для ее открепления. Поверхность Л корпуса призмы служит направляющей для напильника. Слой металла заготовки, подлежащий снятию, должен выступать над плоскостью А корпуса призмы. Корпус опиловочной призмы закрепляют в слесарных тисках в горизонтальном положении.

Опиловочная призма состоит из корпуса 1 (рис. 85, а), на боковой поверхности которого жестко закрепляются прижим 2, угольник 3 и линейка 4. Угольник или линейка используются для правильной установки обрабатываемой детали, а прижим — для ее открепления. Поверхность Л корпуса призмы служит направляющей для напильника. Слой металла заготовки, подлежащий снятию, должен выступать над плоскостью А корпуса призмы. Корпус опиловочной призмы закрепляют в слесарных тисках в горизонтальном положении.

В практике опиливания тонких деталей применяются также наметки-рамки (рис. 85, а). Опиливание в таком приспособлении исключает «завалы», так как деталь зажимается не сбоку приспособления, а в се

редине — в пройме. Размеченную заготовку вставляют в рамку, слегка прижимая ее винтом к внутренней стенке рамки. Уточняют установку, добиваясь совпадения риски на заготовке с внутренним ребром рамки, после чего окончательно закрепляют винты. Рамку зажимают в тисках и

|

Рис. 86. Раздвижные параллели: а — рамка; б — параллельный угольник |

Опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Опиливают узкую поверхность заготовки до уровня рабочей кромки рамки.

Раздвижная рамка (опиловочная наметка, или «параллели») служит тем же целям. Она состоит из двух удлиненных брусков 1 прямоугольного сечения (рис. 86, а), связанных между собой двумя направляющими планками 2. Один из брусков жестко соединен с направляющими планками, а другой может передвигаться вдоль этих планок параллельно первому бруску и притом так, что верхние грани обоих брусков (поверхности А) остаются в одной горизонтальной плоскости.

Раздвижную рамку следует устанавливать в тиски таким образом, чтобы она опиралась на губки «тисков двумя парами штифтов 3, которые впрессованы в наружные боковые грани брусков 1. Расстояние между направляющими планками должно быть больше, а между штифтами — меньше ширины губок тисков.

|

3 |

![]()

|

2 |

![]()

|

Рис. 87. Применение плоскопарал - ляет собой зака - лельной наметки при опиливании ленную пласти- |

![]()

|

Плоскопараллельная наметка представ- |

Для опиливания заготовок под прямым углом пользуются раздвижным параллельным угольником (рис. 86, б).

Для опиливания заготовок под прямым углом пользуются раздвижным параллельным угольником (рис. 86, б).

Ну с двумя

Г-образными выступами 1 и 2 (рис. 87). На такой наметке можно опилить четыре стороны (кромки) заготовки под углом 90е, не контролируя правильности углов в процессе работы.

При установке наметка должна лечь выступом 1 на неподвижную губку. Затем располагают обрабатываемую тонкую заготовку 4 между подвижной губкой тисков и плоскостью 3 наметки, упирая ее ребро в выступ 2. Слегка зажав тиски, легким постукиванием по заготовке совмещают нанесенную на ней разметочную риску с верхней кромкой наметки. После этого окончательно зажимают заготовку в тисках и начинают опиливание под углом 25—30° к боковым сторонам тисков (заготовки). Если работа производится драчевым напильником то, не доходя 0,3 мм до верхней поверхности наметки, его откладывают и продолжают опиливание личным напильником и работают им до тех пор, пока кромка заготовки не сравняется с верхней поверхностью наметки.

Проверка кромки, опиленной этим способом, при помощи лекальной линейки покажет, что она строго

|

Рис. 88. Опиливание тонких заготовок и деталей: а — на деревянном бруске; б — пна деревянном бруске с прижимом; в — в металлических уголках |

Прямолинейна: между кромкой и линейкой просвета не будет. Для опиливания второй кромки по разметочной риске заготовку переставляют в новое положение так, чтобы обработанная кромка прилегла к выступу 2 намотки, а риска совпала с верхней поверхностью наметки. С помощью плоскопараллельной наметки можно опиливать прямолинейные участки заготовки, а также поверхности, расположенные под разными углами.

Боковые стороны тонких заготовок опиливают на зажатом в тисках бруске из твердого дерева (рис. 88, а). Мелкие детали можно опиливать с помощью прижимов (рис. 88, б). Заготовки, длина которых превышает длину губок тисков, при обработке зажимают между двумя металлическими уголками или деревянными брусками (рис. 88, в).

Опиливание плоскостей, сопряженных под углами.

Обработку наружных углов производят плоскими напильниками, внутренние углы в зависимости от их величины можно обрабатывать плоскими трехгранными, квадратными, ножовочными и ромбовидными напильниками: При этом обычно пользуются напильниками с одной гладкой стороной, чтобы при опиливании второй сопряженной плоскости не испортить насеченной частью напильника ранее обработанную плоскость.

Опиливание криволинейных поверхностей. Криволинейные поверхности деталей машин и изделий разделяются на выпуклые и вогнутые. Обычно опиливание таких поверхностей связано со снятием значительных припусков. Поэтому, прежде чем приступить к опиливанию, следует разметить заготовку, а затем выбрать наиболее рациональный способ удаления лишнего металла: в одном случае требуется предварительное выпиливание ножовкой, в другом — высверливание, в третьем — вырубка и т. д.

|

Рис. 89. Отделочное опиливание носка молотка личным напильником |

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания; малый припуск создает опасность порчи детали.

Излишне большой припуск на опиливание ведет к увеличению времени на выполнение задания; малый припуск создает опасность порчи детали.

Выпуклые поверхности опиливают плоскими напильниками вдоль и поперек выпуклости. На рис. 89 показаны приемы опиливания носка слесарного

молотка. При движении напильника вперед вдоль выпуклости правая рука должна опускаться вниз, а носок напильника — подниматься вверх. Такие движения обеспечивают получение плавного закругления поверхности, без углов, с обработочными штрихами, направленными вдоль кривизны поверхности.

|

Рис. 90. Опиливание вогнутой поверхности круглым напильником |

При поперечном опиливании выпуклой поверхности напильнику сообщают кроме прямолинейного движения еще и вращательное.

При поперечном опиливании выпуклой поверхности напильнику сообщают кроме прямолинейного движения еще и вращательное.

Вогнутые поверхности опиливают круглыми, полукруглыми и овальными напильниками (рис. 90). При этом также сочетаются два движения напильника — прямолинейное и вращательное, т. е. каждое движение напильника вперед сопровождается небольшим перемещением его правой рукой на 1/4 оборота вправо или влево.

Часто значительную часть металла при выполнении этой работы из целого куска удаляют вырезанием ножовкой. Затем плоским или квадратным напильником распиливают грани, а полукруглым или круглым напильником спиливают выступ, приближаясь к разметочной риске (рис. 90).

Профиль сечения полукруглого напильника необходимо подобрать с таким расчетом, чтобы его радиус был меньше, чем радиус распиливаемой поверхности.

При опиливании выпуклых или вогнутых поверхностей черновое опиливание следует вести драчевым напильником; не доходя примерно на 0,3—0,5 мм до разметочной риски, драчевый напильник нужно заменить личным, после чего продолжить опиливание или распиливание поверхности до установленного размера. Проверку правильности формы поверхности лучше всего вести по шаблону «на просвет».

Перпендикулярность поверхности к торцу заготовки проверяют угольником.

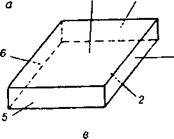

Опиливание цилиндрических и конических заготовок. Цилиндрические стержни иногда приходится опиливать с целью уменьшения их диаметра. В ряде случаев из куска нецилиндрического материала (квадрат, шестигранник) опиливанием получают цилиндрическую деталь.

Длинные заготовки стержней, с которых необходимо снять большой слой металла, зажимают в тисках в горизонтальном положении и опиливают, раскачивая напильник в вертикальной плоскости и часто поворачивая заготовку. Если заготовка короткая и с нее необходимо снять тонкий слой металла, то ее зажимают в тисках в вертикальном положении и опиливают, также сильно раскачивая напильник, но в горизонтальной плоскости. Чтобы не портить напильником губки тисков, следует надевать на стержень металлическую шайбу или же ставить напильник на губки тисков ненасеченным ребром (рис. 91, а).

Стержни диаметром менее 12 мм удобнее опиливать при закреплении заготовки в ручных тисках. Стержень при этом укладывается в желобок закрепленного в слесарных тисках деревянного бруска. Поворачивая ручные тиски навстречу рабочему движению напильника, производят опиливание цилиндрической поверхности заготовки (рис. 91, б).

Для получения, например, шейки валика диаметром 12 мм (рис. 91, в) вначале спиливают ее на квад-

|

Рис. 91. Приемы опиливания цилиндрических поверхностей |

Рат со стороной больше диаметра шейки (которую нужно получить после обработки) на удвоенную величину припуска. Затем у квадрата опиливают углы, получая восьмигранник, а из восьмигранника, сняв углы, получают шестнадцатигранник. После этого методом последовательного приближения добиваются получения цилиндрической шейки валика требуемого диаметра.

|

Рис. 92. Приемы опиливания квадрата на цилиндрическом стержне |

Значительный по величине слой металла (до получения восьмигранника) снимают драчевым напильником; после получения восьмигранника пользуются личным напильником. Проверку правильности опиливания производят штангенциркулем или кронциркулем в нескольких местах.

Опиливание заготовки на квадрат следует выполнять в такой последовательности. Закрепив заготовку в тисках в горизонтальном положении, опиливают первую грань квадрата (рис. 92, а).

Таким же способом опиливают и вторую грань квадрата параллельно первой грани (рис. 92, б). Расстояние между гранями и их параллельность проверяют штангенциркулем (рис. 92, в). После этого обрабатывают третью грань квадрата и проверяют ее положение угольником (рис. 92, г). Наконец, таким же образом опиливают четвертую грань, проверяя ее положение угольником (рис. 92, д) и штангенциркулем на параллельность.