Сверла, их конструкция и назначение

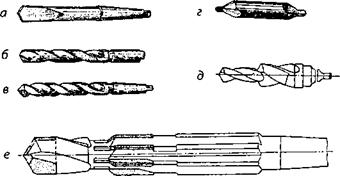

По конструкции и назначению сверла подразделяются на ряд видов: спиральные и специальные (перовые или плоские, для кольцевого сверления, ружейные, комбинированные с другими инструментами, центровочные И Др.).

Для сверления отверстий чаще применяют спиральные сверла и реже специальные.

Сверла перовые представляют собой простой режущий инструмент (рис. 94, а). Они применяются главным образом в трещотках и ручных дрелях для сверления неответственных отверстий диаметром до 25 мм.

Сверла спиральные с цилиндрическим и коническим хвостовиками (рис. 94, б, в) используются как для ручного сверления, так и при работе на станках (сверлильных, револьверных и др.).

Сверла для глубокого сверления используются на специальных станках для получения точных отверстий малого диаметра. Под глубоким сверлением обычно понимают сверление отверстий, длина которых превышает их диаметр в 5 и более раз.

Центровые сверла (рис. 94, г) служат для получения центровых углублений на обрабатываемых деталях.

Сверла комбинированные позволяют производить одновременную обработку одноосных отверстий (рис. 94, д), а также для одновременного сверления и зен - кования или развертывания отверстий (рис. 94, ё).

Для изготовления сверл, как правило, применяют следующие инструментальные материалы: углеродистую инструментальную сталь марок У10А и У12А, легированные стали: хромистую марки 9Х и хромокремнистую 9ХС; быстрорежущую сталь марок Р9 и

|

Рис. 94. Различные конструкции сверл |

|

Щ |

|

Спинка |

|

Ленточка Канавка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

Рис. 95. Элементы спирального сверла

Р18, а также металлокерамические твердые сплавы марок ВК6, ВК8 и Т15К6.

Сверла из быстрорежущих сталей делают сварными: рабочую часть — из быстрорежущей стали, а остальную часть — из менее дорогой конструкционной стали. Наиболее распространенными являются спиральные сверла из быстрорежущих сталей.

Элементы и геометрические параметры спирального сверла. Спиральное сверло имеет рабочую часть, шейку, хвостовик для крепления сверла в шпинделе станка и лапку, служащую упором при выбивании сверла из гнезда шпинделя (рис. 95, а). Рабочая часть, в свою очередь, разделяется на режущую и направляющую.

Основной для процесса резания является режущая часть, на которой расположены все режущие элементы сверла. Она состоит из двух зубьев (перьев), образованных двумя канавками для отвода стружки (рис. 95, б); перемычки (сердцевины) — средней части сверла, соединяющей оба зуба (пера); двух передних поверхностей, по которым сбегает

стружка, и двух задних поверхностей; двух ленточек, служащих для направления сверла и уменьшения его трения а стенки отверстия; двух главных режущих кромок, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между краем ленточки и канавкой расположена идущая по винтовой линии несколько углубленная часть, называемая спинкой зуба.

Уменьшение трения сверла о стенки просверливаемого отверстия достигается также тем, что рабочая часть сверла имеет обратный конус, т. е. диаметр сверла у режущей части больше, чем на другом конце, у хвостовика. Разность в величине этих диаметров составляет 0,03—0,12 мм на каждые 100 мм длины сверла.

У сверл, оснащенных пластинками твердых сплавов, обратная конусность принимается от 0,1 до 0,3 мм на каждые 100 мм длины.

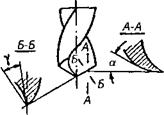

К геометрическим параметрам режущей части сверла (рис. 96) относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклона поперечной кромки (перемычки).

Угол при вершине сверла 2ф расположен между главными режущими кромками. Он оказывает большое влияние на работу сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала и колеблется в пределах от 80 до 140°; для сталей, чугунов и твердых бронз 2ср = 116— 118°, для латуней и мягких бронз 2(р = 130°; для легких сплавов дуралюмина, силумин, электрона и баббита 2ф = 140°; для красной меди 2ср = 125°; для эбонита и целлулоида 2<р = 80—90°.

|

|

Рис. 96. Геометрические параметры спирального сверла

Рис. 96. Геометрические параметры спирального сверла

В целях повышения стойкости сверл диаметром от 12 мм и выше применяют двойную заточку сверл; при этом главные режущие кромки имеют форму не прямой, Как при обычной заточке (рис. 96, а), а ломаной линии (рис. 96, б). Основной угол 2ф = 116—118° (для сталей и чугунов), а второй угол 2ф = 70—75°

Угол наклона винтовой канавки обозначается греческой буквой со (омега) (рис. 96, а). С увеличением этого угла процесс резания облегчается, улучшается выход стружки. Однако сверло (особенно малого диаметра) с увеличением угла наклона винтовой канавки ослабляется. Поэтому у сверл малого диаметра этот угол делается меньшим, чем у сверл большого диаметра.

Угол наклона винтовой канавки должен выбираться в зависимости от свойств обрабатываемого металла. Для обработки, например, красной меди и алюминия этот угол нужно делать равным 35—40° а для обработки стали со = 25° и меньше.

Если рассечь спиральное сверло плоскостью, перпендикулярной главной режущей кромке, то мы увидим передний угол у (см. рис. 96, в, сечение Б—Б).

Передний угол у (гамма) в разных точках режущей кромки имеет разную величину: он больше у периферии сверла и заметно меньше у его оси. Так, если у наружного диаметра передний угол у = 25— 30°, то у перемычки он близок к 0° Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

Задний угол сверла а (альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Этот угол рассматривается в плоскости А— А, параллельной оси сверла (рис. 96, в). Величина заднего угла также изменяется по направлению от периферии к центру сверла: у периферии он равен 8— 12°, а у оси а = 20—26°

Угол наклона поперечной кромки у (пси) для сверл диаметром от 1 до 12 мм колеблется от 47 до 50° (рис. 96, в), а для сверл диаметром свыше 12 мм V = 55°

|

А -4^5=^»=^--------------- !• •ф- |

![]()

![]()

|

Г Рис. 97. Геометрические параметры спирального сверла |

Сверла, оснащенные пластинками твердых сплавов, по сравнению со сверлами, изготовленными из сталей, имеют меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Эти сверла обладают высокой стойко

Сверла, оснащенные пластинками твердых сплавов, по сравнению со сверлами, изготовленными из сталей, имеют меньшую длину рабочей части, больший диаметр сердцевины и меньший угол наклона винтовой канавки. Эти сверла обладают высокой стойко

стью и обеспечивают более высокую производительность. Особенно эффективно применение сверл с пластинками твердых сплавов при сверлении и рассверливании чугуна, твердой стали, пластмасс, стекла, мрамора и других твердых материалов.

Сверла, оснащенные пластинками твердых сплавов, выпускаются четырех типов: спиральные с цилиндрическим хвостовиком (рис. 97, а); спиральные с коническим хвостовиком (рис. 97, б), с прямыми канавками и коническим хвостовиком (рис. 97, в) и с косыми канавками и цилиндрическим хвостовиком (рис. 97, г).

В процессе сверления под влиянием силы резания режущие поверхности сверла сжимают прилегающие к ним частицы металла. Когда давление, создаваемое сверлом, превышает силы сцепления частиц металла, происходит отделение и образование элементов стружки.

При сверлении вязких металлов (сталь, медь, алюминий и др.) отдельные элементы стружки, плотно сцепляясь между собой, образуют непрерывную стружку, завивающуюся в спираль. Такая стружка называется сливной. Если обрабатываемый металл хрупок, как, например, чугун или бронза, то отдельные элементы стружки надламываются и отделяются друг от друга. Такая стружка, состоящая из отдельных разобщенных между собой элементов (чешуек) неправильной формы, носит название стружки надлома.

В процессе сверления различаются следующие элементы резания: скорость резания, глубина резания, подача, толщина и ширина стружки (рис. 98).

Рис. 98. Элементы резания: а — при сверлении; б — при рассверливании

Главное рабочее движение сверла (вращательное) характеризуется скоростью резания.

Скорость резания — это путь, проходимый в направлении главного движения наиболее удаленной от оси инструмента точкой режущей кромки в единицу времени. Принято скорость резания обозначать латинской буквой V и измерять в метрах в минуту. Если известны число оборотов сверла и его диаметр, нетрудно определить скорость резания. Она подсчитывается по общеизвестной формуле

Пйп

V = -|00- м/мин

Где О — диаметр инструмента (сверла) в мм; п — число оборотов сверла в минуту; я — постоянное число, примерно равное 3,14. Если известны диаметр сверла и скорость резания, то число оборотов п можно вычислить по формуле

100у _

П = —— обмин тЮ

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Она обозначается через 50 и измеряется в ии/об. Сверло имеет две главные режущие кромки. Следовательно, величина подачи на одну режущую кромку вычисляется по формуле

5о

Правильный выбор подачи имеет большое значение для увеличения стойкости инструмента. Величина подачи при сверлении и рассверливании зависит от заданной чистоты и точности обработки, твердости обрабатываемого материала и прочности сверла.

Глубиной резания / при сверлении отверстий является расстояние от стенки отверстия до оси сверла (т. е. радиус сверла). Определяется глубина резания путем деления диаметра просверливаемого отверстия пополам.

При рассверливании (рис. 98, б) глубина резания / определяется как половина разности между диаметром - О сверла и диаметром с1 ранее обработанного отверстия.

Толщина среза (стружки) а измеряется в направлении, перпендикулярном режущей кромке сверла. Ширина среза в измеряется вдоль режущей кромки и равна ее длине (рис. 98, а).

Площадь поперечного сечения стружки /, срезаемая обеими режущими кромками сверла, определяется по формуле:

/ = 5о/ ММ2,

Где 5о — подача в мм/об; t — глубина резания в мм.

Таким образом, площадь поперечного сечения стружки становится больше с увеличением диаметра сверла, а для данного сверла — с увеличением подачи.

Обрабатываемый материал оказывает сопротивление резанию и удалению стружки. Для осуществления процесса резания к инструменту должны быть приложены сила подачи Р0, превосходящая силы сопротивления материала осевому перемещению сверла, и крутящий момент Мкр, необходимый для преодоления момента сопротивления М и для обеспечения главного вращательного движения шпинделя и сверла.

Сила подачи Ро при сверлении и крутящий момент зависят от диаметра сверла Д величины подачи и свойств обрабатываемого материала: например, при увеличении диаметра сверла и подачи они также увеличиваются.

Мощность, необходимая для резания при сверлении и рассверливании, складывается из мощности, потребляемой на вращение инструмента, и мощности, потребляемой на подачу инструмента. Однако мощность, необходимая для подачи сверла, чрезвычайно мала по сравнению о мощностью, расходуемой на вращение сверла в процессе резания, и для практических целей ее можно не учитывать.

Стойкостью сверла называется время его непрерывной (машинной) работы до затупления, т. е. между двумя переточками. Стойкость сверла обычно измеряется в минутах. На стойкость сверла влияют свойства обрабатываемого материала, материал сверла, углы заточки и форма режущих кромок, скорость резания, сечение стружки и охлаждение.

Увеличение твердости обрабатываемого материала понижает стойкость сверла. Объясняется это тем, что твердый материал оказывает большее сопротивление сверлению; при этом возрастают сила трения и количество выделяемого тепла.

На стойкость сверла оказывают влияние также и его размеры: чем массивнее сверло, тем лучше отводит оно тепло от режущих кромок и, следовательно, тем больше его стойкость. Стойкость сверла значительно возрастает при его охлаждении.

В процессе резания при сверлении выделяется большое количество тепла вследствие деформации металла, трения выходящей по канавкам сверла стружки, трения задней поверхности сверла об обрабатываемую поверхность и т. п. Основная часть тепла уносится стружкой, а остальная распределяется между деталью и инструментом. Для предохранения от затупления и преждевременного износа при нагреве сверла в процессе резания применяют смазывающе-охлаждающую жидкость, которая отводит тепло от стружки, детали и инструмента.

Смазочно-охлаждающая жидкость, смазывая трущиеся поверхности инструмента и детали, значительно уменьшает трение и облегчает тем самым процесс резания. При работе сверлами из инструментальных сталей смазывающе-охлаждающие жидкости применяются в процессе сверления сталей, стального литья, цветных металлов и сплавов, а также частично чутунов. Обычно подача жидкости производится на переднюю поверхность режущего инструмента, в зону стружкообразования, в обильном количестве.

К охлаждающим жидкостям, которыми пользуются при сверлении металлов, относятся мыльная и содовая вода, масляные эмульсии и др.

Выбор режимов резания при сверлении заключается в определении такой подачи и скорости резания, при которых процесс сверления детали оказывается наиболее производительным и экономичным.