Клеевые соединения

Склеивание как метод сборки неподвижных и неразъемных соединений получило в последнее время большое распространение. Склеиваются преимущественно пластмассы, стекла, керамика, легкие сплавы — алюминиевые, магниевые, реже — стали углеродистые нержавеющие, титан и др.

Основные преимущества склеивания; гладкость наружных поверхностей склеиваемых элементов; лучшая герметичность, обеспечиваемая самим клеем; экономия веса, снижение трудоемкости и стоимости, особенно при тонкостенных конструкция,*; отсут-

|

|

![]()

![]()

|

|

|

|

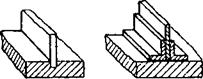

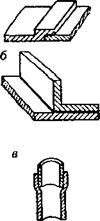

Рис. 143. Рекомендуемые формы клеевых соединений: а — плоскостные; 6 — тавровые; в — цилиндрические: / — в нахлестку; II — врезные (шпунтовые); III — соединения в

Стык

Ствие ослабления соединяемых элементов отверстиями под заклепки и т. п.

Конструктивно клеевые соединения могут иметь самое разнообразное оформление (рис. 143). Наиболее распространены соединения в нахлестку и соединения со стыковым элементом (планкой, втулкой и т. п.). Применяют и ряд других конструктивных форм.

Склеивание отличается простотой технологии, может быть легко механизировано и автоматизировано.

Надежное соединение деталей малой толщины с применением неметаллических материалов во многих случаях возможно только склеиванием. В практике выполнения клеевых соединений широко при-

Меняется карбинольный клей, в частности для склеивания калибров, сборочных приспособлений, при вклейке вставных ножей в сборные инструменты и др. Вместо заклепки, сварки или паяния деталей часто применяется клей БФ-2, БФ-4, ВК-32-ЭМ и др., причем прочность клеевого соединения не уступает прочности других видов соединений. Лучшие результаты по прочности получаются при склеивании стальных, чугунных и дюралюминовых деталей. Хорошо оправдывает себя склеивание вместо приклепывания облицовочных материалов к колодкам в тормозных системах. Приклеивание тормозных накладок к тормозным колодкам широко применяется в автомобилях. С помощью клея марки склеивают металлы с пластмассами, дуралюмин, стали различных марок со стеклотекстолитом. Такие соединения обладают высокой прочностью и водостойкостью.

Для приклеивания неметаллических материалов к металлу применяется термостойкий вид клея различных марок ИПЭ-9; БФК-9; ЭФ-9; К-10; К-105, клеи «Супермомент», «Холодная сварка» и др.

Испытания на прочность выполненных соединений контактной сваркой и склеиванием подтверждают высокое качество клеевых соединений. Механическая прочность склеенного соединения зависит от вида и качества клея, от качества склеиваемых поверхностей, плотности их прилегания, толщины слоя клея и равномерности его распределения, а также от соблюдения температурного режима.

Технологический процесс клеевого соединения деталей независимо от их конструкции, разнообразия склеиваемых материалов и марок клеев, состоит из следующих этапов: подготовки поверхностей к склейке; нанесения клея на склеиваемые поверхности; выдержки после нанесения клея; сборки склеиваемых деталей, склеивания при определенных температуре и давлении с последующей выдержкой; очистки шва от подтеков клея и контроля качества клеевого соединения.

Подготовка поверхностей к склеиванию сводится к их взаимной подгонке, очистке от пыли и жира и приданию необходимой шероховатости. Например, алюминиевые сплавы обезжириваются в ацетоне или обрабатываются в кислотных ваннах, где одновременно с обезжириванием происходит процесс травления. Кислотная ванна, кроме того, придает металлу шероховатую поверхность.

Качество клеевого шва в значительной степени зависит от приемов нанесения клея. Клеи могут быть жидкими, пастообразными или в виде клеящей пленки. Наиболее рациональны клеящие пленки, не требующие применения специального приспособления для регулирования толщины клеевого слоя. Хорошие результаты можно получить при нанесении клея с помощью пульверизатора. Часто клей наносится вручную кистями и шпателем. Во всех случаях клей следует наносить в одну сторону во избежание попадания в него пузырьков воздуха.

Выдержка после нанесения клея, содержащего растворитель, обязательна. Необходимо до прессования дать открытую выдержку, во время которой происходит удаление из клея влаги и летучих веществ; при этом клей приобретает нужную вязкость, уменьшается усадка клеевого шва, снижаются внутренние напряжения и вероятность появления внутренних раковин.

Для затвердевания клея нужен определенный температурный режим. Для этой цели используют газовые горелки, установки с электронагревом и др. Температурный режим для различных случаев склеивания колеблется от 25 до 250°С и выше. Различным для разных сортов клея и материала склеиваемых деталей должно быть и время выдержки (от 5 мин до 30 ч и выше).

Контролю и испытанию клеевого соединения следует придавать большое значение. Основной дефект, который часто имеет место при склеивании, — так называемый «непроклей» (наличие участков, в которых не произошло соединения склеиванием). В ряде случаев проверку качества склейки производят через лупу.