Износ и заточка сверл

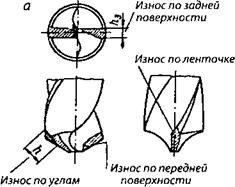

Износ сверл из быстрорежущей стали происходит по задней поверхности, ленточкам и уголкам, иногда по передней поверхности (рис. 99, а).

Износ сверл из быстрорежущей стали происходит по задней поверхности, ленточкам и уголкам, иногда по передней поверхности (рис. 99, а).

|

|

|

|

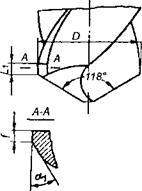

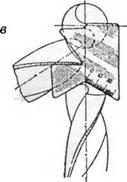

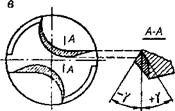

Рис. 99. Износ и подточка спирального сверла: а — схема износа поверхностей сверла; б — подточка ленточки; в — подточка перемычки

|

|

|

|

|

|

Рис. 100. Основные формы заточки сверл: а — одинарная (нормальная); б — одинарная С подточкой перемычки; в — одинарная с подточкой перемычки и ленточки; г — двойная с подточкой перемычки; д — двойная с подточкой перемычки и ленточки

Задняя поверхность сверла изнашивается в результате трения о поверхность резания, передняя — в результате трения об образующуюся стружку. Затупившееся сверло в процессе работы издает характерный скрипящий звук, свидетельствующий о необходимости его переточки.

Форма заточки оказывает влияние на стойкость сверла и скорость резания. Различают следующие формы заточки сверл: нормальную одинарную и двойную заточку, заточку с подточкой перемычки, с подточкой ленточки и др. (рис. 100).

При двойной заточке на заборном конусе сверла образуется вторая затылованная часть, имеющая угол при верЩИне 2ф = 70—75° Стойкость сверла с двойной заточкой при обработке стали увеличивается в 2,5—3 раза по сравнению со сверлом с нормальной заточкой.

Подточка ленточки производится на длине 1,5— 4 мм путем снятия затылка под углом 6—8° и образования узкой фаски шириной 0,2—0,3 мм, необходимой для предотвращения защемления и поломки сверла (рис. 99, в). С такой заточкой'стойкость сверла при обработке вязких сталей увеличивается в 2—3 раза.

Подточка перемычки состоит в образовании дополнительных выемок у вершины сверла с обеих сторон вдоль его оси на длину 3—15 мм (рис. 99, в), после чего длина перемычки сокращается до 0,1 /). При этом значительно уменьшается сила подачи, а стойкость сверла увеличивается в 1,5 раза.

Заточка сверл выполняется в заточных мастерских специалистами-заточниками на специальных станках, обеспечивающих получение необходимой геометрии режущей части сверла.

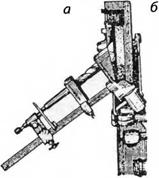

В домашних условиях заточку сверл можно производить на простых заточных станках (точилах), оборудованных специальным приспособлением (рис. 101, а). При заточке вручную сверло держат левой рукой возможно ближе к режущей части (конусу), а правой рукой — за хвостовик (рис. 101, б). Прижимая режущую кромку сверла к боковой поверхности заточного круга, плавным движением правой руки покачивают сверло, добиваясь, чтобы его задняя поверхность получила правильный наклон и приняла надлежащую форму. Снимать надо небольшие слои металла при слабом нажиме сверлом на круг.

|

|

|

|

Рис. 101. Приемы заточки сверл: а — на точиле с приспособлением; 6 — на точиле без приспособления; в — проверка углов заточки сверла шаблоном

Рис. 101. Приемы заточки сверл: а — на точиле с приспособлением; 6 — на точиле без приспособления; в — проверка углов заточки сверла шаблоном

Необходимо следить за тем, чтобы режущие кромки имели одинаковую длину и были заточены под одинаковыми углами. Сверло с режущими кромками разной длины или с разными углами наклона может сломаться или же просверлить отверстие большего диаметра. После заточки задней поверхности сверла его главные режущие кромки должны стать прямолинейными.

Правильность заточки сверл проверяют специальным шаблоном (рис. 101, в).