Инструменты, применяемые при рубке металла

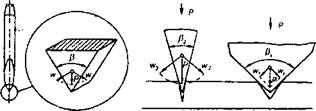

Режущий инструмент. В качестве режущего инструмента при рубке металлов служат зубило, крейц - мейсель и канавочники (рис. 35). Зубила для рубки горячего металла называют кузнечными, а для рубки холодного металла — слесарными.

Зубило слесарное состоит из трех частей: рабочей, средней и ударной.

В процессе обработки резанием требуемая форма детали достигается за счет нарушения режущей кромкой инструмента связи между зернами металла и удаления излишка металла в виде стружки. При этом режущей части придается форма клина. Зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен (рис. 36).

| А б в

Рис. 35. Инструменты для рубки: а — зубило; б — крейцмейсель; в — канавочник |

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направлении действия силы, приложенной к его основанию.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения клина и от направлении действия силы, приложенной к его основанию.

Различают два основных вида работы клина:

1) ось клина и направление действия силы, приложенной к его основанию,

|

| А |

| Б |

| В |

| Передняя *— > |

| Грань |

![]()

| Режущая

Грань |

![]()

| Задняя грань |

![]() Рис. 36. Схема процесса резания при работе зубилом: а — распределение сил на клине; б — влияние угла заострения на процесс резания; в — процесс образования стружки при рубке и геометрия зубила

Рис. 36. Схема процесса резания при работе зубилом: а — распределение сил на клине; б — влияние угла заострения на процесс резания; в — процесс образования стружки при рубке и геометрия зубила

Перпендикулярны к поверхности заготовки (рис. 36, а). В этом случае заготовка разрубается (раскалывается) (рис. 36, б)

2) ось клина и направление действия силы, приложенной к его основанию, образуют с поверхностью заготовки угол меньше 90° В этом случае с заготовки снимается стружка (рис. 36, в).

Форма режущей части (рис. 36, в) и углы ее заточки определяют геометрию режущего инструмента (зубила).

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Обработанной поверхностью называется поверхность, с которой снят слой металла (стружка).

Грань, по которой сходит стружка при резании, называется передней, а противоположная ей грань, обращенная к обрабатываемой поверхности заготовки, — задней. Пересечение передней и задней граней образуют режущую кромку, ширина которой у зубила обычно 15—25 мм.

Угол, образованный сторонами клина, называют углом заострения; он обозначается греческой буквой 3 (бета). Угол между передней гранью и обрабатываемой поверхностью называется углом резания и обозначается буквой 8 (дельта). Угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обрабатываемой поверхности, называется передним углом и обозначается буквой у (гамма). Угол между задней гранью и обработанной поверхностью называется задним углом и обозначается буквой а (альфа).

Чем меньше угол заострения, тем меньше усилия необходимо приложить для осуществления резания. Поэтому величину угла заострения выбирают в зависимости от твердости обрабатываемого металла и самого инструмента. Чем больше твердость и хрупкость металла, тем сильнее его сопротивление проникновению в него клина и тем большим должен быть угол заострения зубила. Для рубки чугуна и бронзы принимают р = 70°, для стали средней твердости Р 60°, для меди и латуни р 45°, для алюминия и цинка р = 35°

Чем больше передний угол, тем стружка отделяется легче. Однако при увеличении переднего угла уменьшается угол заострения инструмента, а следовательно, и его прочность. Поэтому величину переднего угла также выбирают в зависимости от условий работы инструмента.

Меньшее значение в процессе резания имеет задний угол, его назначение — уменьшить трение между инструментом и обрабатываемой поверхностью. Величина заднего угла обычно составляет 3—8°

Средняя часть зубила имеет форму, удобную для держания его в процессе рубки. Обычно эта часть зубила имеет прямоугольное сечение с овальными гранями или же форму многогранника.

Головка зубила делается всегда в виде усеченного конуса с полукруглым верхним основанием. При такой форме головки сила удара молотком по зубилу используется с наибольшим эффектом, так как наносимый удар всегда приходится по центру ударной части зубила. Конусная головка, кроме того, меньше расклепывается при работе.

Зубила изготовляют длиной 100, 125, 160, 200 мм, ширина режущей кромки соответственно равна 5, 10, 16, 20 мм.

Зубила длиной 100—125 мм применяют при выполнении мелких работ, а длиной 150—200 мм — при грубой работе.

Качество зубила определяется соблюдением установленного режима термической обработки (закалки и отпуска) и правильностью заточки. Закалка рабочей части зубила производится путем нагрева его на длину 40—70 мм до температуры 800—830° (светло - вишнево-красный цвет каления) и охлаждения в воде на длине 15—30 мм с последующим отпуском до появления фиолетового цвета побежалости.

Закалка головки зубила производится таким же способом на длине 15—20 мм с отпуском до серого цвета побежалости.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части зубила. Если при этом напильник не снимает стружку с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

Крейцмейсель (рис. 35, б) отличается от зубила более узкой режущей кромкой. Применяется он для вырубания узких канавок, шпоночных пазов и т. п. Чтобы крейцмейсель, углубляясь в канавку, не заклинивался, его режущую кромку делают несколько шире следующей за ней рабочей части. Однако довольно часто им пользуются для срубания поверхностного слоя с широкой чугунной плиты: сначала крейцмейселем прорубают канавки, а оставшиеся выступы срубают зубилом. Материалы для изготовления крейцмейселя и углы заострения, твердость рабочей и ударных частей те же, что и для зубила.

Для вырубания профильных канавок — полукруглых, двугранных и др. применяют специальные крей - цмейсели, называемые канавочниками (рис. 35, в), отличающиеся от крейцмейселя только формой режущей кромки. Канавочники изготовляются с остроконечными и полукруглыми режущими кромками. Размеры их зависят от диаметра вкладышей подшипников и втулок, в которых необходимо вырубить смазочные канавки.

Канавочники изготовляются из стали У8А длиной 80, 100, 120, 150, 200, 300 и 350 мм.

Следует отметить, что операция вырубания канавок трудоемкая и ответственная; канавки после вырубания часто получаются неровными, с неодинаковой глубиной и т. п.

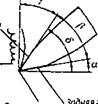

При заточке зубила и крейцмейселя обычно пользуются простыми заточными станками. Затачиваемый инструмент устанавливают при этом на подручник 1 заточного станка (рис. 37, а) и с легким нажимом медленно перемещают его по всей ширине шлифовального круга. Заточку следует вести с охлаждением в воде. При этом надо следить, чтобы нагрев

Рис. 37. Заточка зубила или крейцмейселя на простом заточном станке (о) и шаблон для проверки правильности заточки (б) |

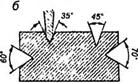

Инструмента не превышал 120“; нагрев выше указанной температуры приводит к отпуску и снижает твердость режущей кромки инструмента. В процессе заточки зубило (крейцмейсель) следует поворачивать то одной, то другой стороной, это обеспечивает равномерную заточку. Режущая кромка зубила после заточки должна иметь одинаковую ширину и наклон к оси зубила. Величина угла заточки зубила или крейцмейселя проверяется по шаблону, представляющему собой пластинку с угловыми вырезами в 70, 60, 45 и 35° При заточке зубила или крейцмейселя необходимо закрывать защитный экран 2 и предохранительный кожух 3.

После заточки зубила или крейцмейселя с режущих кромок снимают заусенцы. Величина угла заострения проверяется шаблоном, представляющим собой пластинки с угловыми вырезами 70, 60, 45 и 35° (рис. 37, б).

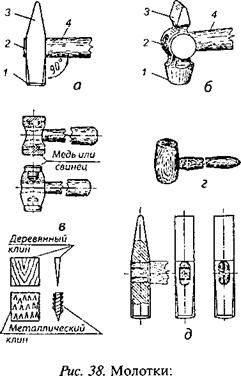

Ударный инструмент. К разновидностям ударного инструмента относятся молотки различного назначения и конструкций.

Слесарные молотки изготовляют двух типов: с квадратным и круглым бойками (рис. 38, а, б). Процесс изготовления молотков с квадратным бойком проще, они дешевле и поэтому в практике слесарной обработки имеют широкое распространение. В то же время молотки с круглым бойком имеют преимущество, заключающееся в том, что в них имеется большой весовой перевес ударной части над тыловой, обеспечивающий большую силу и меткость удара.

Существенным является выбор молотка по весу. Вес молотка должен соответствовать ширине режущей кромки зубила. Практика показывает, что для нормального удара при рубке металла каждому миллиметру ширины режущей кромки зубила должно соответствовать 40 г веса молотка, а каждому миллиметру ширины режущей кромки крейцмейселя — 80 г веса молотка. Вес молотка определяется его размерами. При выборе веса молотка, естественно, нужно учитывать также возраст и физическую силу работающего.

Слесарные молотки с круглым бойком изготовляют шести размеров. Молотки массой 200 г рекомендуется применять для инструментальных работ, а также для разметки и правки; молотки массой 400 г, 500 г и 600 г — для слесарных работ; молотки массой 800 г 1000 г применяются редко, в основном, при ремонтных работах.

Слесарные молотки с квадратным бойком изготовляют восьми размеров: массой 50 г, 100 г и 200 г — для слесарно-инструментальных работ; массой 400 г, 500 г, 600 г — для слесарных работ: рубки, гибки, клепки и др. 800 г и 1000 г применяют редко (при выполнении ремонтных работ).

Для тяжелых работ при м е няют молотки массой от 4 до 16 кг, называемые кувалдами.

Противо- положный бойку конец молотка называется носком. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклепывании и

Противо- положный бойку конец молотка называется носком. Носок имеет клинообразную форму, скругленную на конце. Носком пользуются при правке, расклепывании и

Т. Д. Бойком а — с квадратным бойком; б — с круглым наносят уда - бойком; в — со вставками из мягкого меры ПО зубилу талла; г — деревянный (киянка); д — рас-

ИЛИ КреЙЦ - клинивание ручек

Мейселю.

Изготовляют молотки из стали 50 и 40Х и инструментальной углеродистой стали У7 и У8. В средней части молотка имеется отверстие овальной формы, служащее для крепления рукоятки.

Рабочие части молотка — боек квадратной или круглой формы и носок клинообразной формы — термически обрабатывают до твердости НЯС 49—56. Рукоятки молотка делают из твердых пород дерева

(кизила, рябины, дуба, клена, граба, ясеня, березы или из синтетических материалов).

Рукоятка имеет овальное сечение, отношение малого сечения к большому 1 1,5, т. е. свободный

Конец в 1,5 раза толще конца, на который насаживается молоток.

Конец, на который насаживается молоток, расклинивается деревянным клином, смазанным столярным клеем, или металлическим клином, на котором делают насечки (ерши). Толщина клиньев в узкой части 0,8—1,5 мм, а в широкой 2,5—6 мм. Если отверстие молотка имеет только боковое расширение, забивают один продольный клин; если расширение идет вдоль отверстия, то забивают два клина (рис. 38, д) и наконец, если расширение отверстия направлено во все стороны, забивают три стальных или три деревянных клина, располагая два параллельно, а третий перпендикулярно к ним. Правильно насаженным считается такой молоток, у которого ручка образует прямой угол с осью молотка.

| Рис. 39. Молоток с накостыльниками из твердой резины |

Помимо обычных стальных молотков, в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов (рис. 38, в). При ударах, наносимых мягким молотком, поверхность материала заготовки не повреждается. Из-за дефицитности меди, свинца и быстрого износа эти молотки дороги в эксплуатации. В целях экономии металлов медные или свинцовые вставки заменяют

Помимо обычных стальных молотков, в некоторых случаях, например при сборке машин, применяют так называемые мягкие молотки со вставками из меди, фибры, свинца и алюминиевых сплавов (рис. 38, в). При ударах, наносимых мягким молотком, поверхность материала заготовки не повреждается. Из-за дефицитности меди, свинца и быстрого износа эти молотки дороги в эксплуатации. В целях экономии металлов медные или свинцовые вставки заменяют

резиновыми, дешевыми и более удобными в работе. Такой молоток (рис. 39) состоит из стального корпуса 7, на цилиндрические концы которого надеты на- костыльники 2 из твердой резины. Резиновые накос- тыльники достаточно стойки против ударов и при износе легко заменяются новыми. Молотки этой конструкции применяются при точных сборочных работах, особенно когда приходится иметь дело с деталями невысокой твердости.

В некоторых случаях, в особенности при изготовлении изделий из тонкого листового железа, применяются деревянные молотки (киянки) (см. рис. 38, г).