Добыча и обработка природного камня

Завалка и перемещение Блоков лебедками

Производственные процессы на карьерах по добыче облицовочных камней имеют свою специфику, обусловленную законо

Мерностями строения разрабатываемой залежи, выкалыванием блоков заданных размеров и форм, малой высотой уступов и часто нерегламентированными отметками горизонтов, что вызвано наличием или отсутствием пластовых трещин отдельности. Выход блоков из добытой в карьере горной массы колеблется в пределах от 10 до 60 %, что создает значительный объем попутной горной массы, требующей решения вопроса по организации ее погрузки и транспортировки. Выше изложенные факторы обусловливают для большинства карьеров необходимость применять технологическую'схему с нижней погрузкой, как наиболее эффективную для работы транспортных средств и погрузочных механизмов.

Параметры карьеров по добыче блочного камня, как пра-< вило, не позволяют размещать на подуступах погрузочные и транспортные средства, что требует перемещения готовой про^ дукции и попутной горной массы на подошву разрабатывав-, мого горизонта. Перемещение блоков с подуступа на подуступ (уступ) является наиболее сложным и трудоемким процессом,| к тому же определяющим во многом качественные показатели*! так как в процессе завалки блоков происходит скалывание углов, граней, в результате чего они теряют требуемые форму и размеры, а порой нарушается и монолитность камня. Ударные нагрузки от падения блоков вызывают скрытую, а иногда и явно выраженную трещиноватость камня.

В связи с этим применение прогрессивных технологических схем перемещения блоков с подуступа на подуступ (уступ) и обоснование рациональных параметров их применения является актуальной для камнедобычи задачей.

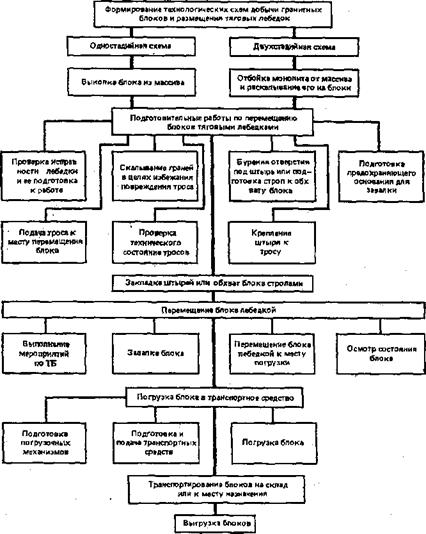

Технологические схемы процессов перемещения, погрузки и транспортировки блоков в карьерах показаны на рис. 6.1.

Рациональным следует признать применение в карьерах шах-' тных посадочных лебедок типа ЛПК-Ю, ЛПК-10Б, корабельных шпилевых и других с тяговым усилием свыше 5 т. При этом установка корабельных шпилевых лебедок производится в общепринятом варианте, позволяющем при перемещающемся пульте управления производить оттяжку блоков на 3б0°.

В случае применения шахтных посадочных лебедок рациональными являются следующие два варианта их установки: на специально сваренной из металла площадке, на краю которой имеется приспособление для ее установки на вертикальный штырь (палец), закрепленный в подошве карьера и служащий вертикальной осью вращения лебедки. Такой вариант при перемещающемся пульте управления позволяет выполнять перемещение блоков в горизонтальной плоскости с зоной на 360°;

По общепринятой схеме установки с ограниченной паспортом зоной действия в горизонтальной плоскости, которую можно увеличить до 30° путем установки по обоим краям входного

|

Рис. 6.1. Технологические схемы производственных процессов по перемете* вию, погрузке и транспортировке блоков из карьера при использовании тяговых лебедок |

Сектора направляющих роликов, ось вращения которых должна быть "Параллельной' оси вращения барабана лебедки.

Пр£ установке завалочных лебедок в забоях Необходимо руководствоваться рациональными параметрами их расположе-

Рис. 6.2. Схема к расчету рациональных параметров расположения завалочных лебедок

Ния, обеспечивающими эффективное перемещение блоков, безопасными условиями труда, минимальными трудозатратами и снижением потерь камня при завалке блоков.

В большинстве случаев отработка ведется подуступно с разбивкой уступа на два и более подуступов. Отработка нижнего подуступа особых затруднений» как правило, не вызывает, а перемещение блоков заключается в простой оттяжке их от забоя с последующей погрузкой их кранами в транспортное средство. Оттяжка и завалка блоков с верхних подуступов представляет трудоемкий и сложный процесс.

Схема к расчету рациональных параметров расположения завалочных лебедок показана на рис. 6.2.

|

(6.13) |

![]() Минимальное расстояние расположения лебедки от забоя

Минимальное расстояние расположения лебедки от забоя

Ап1п — (Ь/Я+ 1) (т+ с)^

Где т — ширина рабочей площадки, м; с — ширина отодвигаемого блока, м; Ь—высота нижнего подуступа, м; 5^0,5/1 — высота захвата блока тросом от его подошвы, м.

При расчетах целесообразно принимать 5=0,5 м. В случае несоблюдения этого условия может произойти опрокидывание блока на переднюю торцевую сторону непосредственно на рабочей площадке, что приводит к его расколу и качественным потерям.

При минимальном значении £>Мин> определенном из зависимости (6.13), трос не касается грани, образованной кровлей и плоскостью забоя первого уступа, чем исключается возможность повреждения троса.

Максимальное расстояние расположения лебедки от забоя

(6.14)

Где Я — максимальное расстояние между соседними добычными забоями (берется по проекту и регламентируется требованиями техники безопасности), м.

Длина пути подвижки блоков лебедкой ц0 подошве уступа определяется из уравнения у у

Й~т + с!2. (6.15)

Высота развала подстилающего материала у п0верхН0сти за. боя, предохраняющего ударное раскалывание *лока пои пад_е_

НИИ, и

1>Ь~с12. 16^

... При несоблюдении указанного условия бл^к свободном падении, выполняя разворот вокруг центра *яже£ти зачастую ударяется передней частью подошвы о вер*^ ' стенку забоя, в результате чего происходит скол ни^ й Г1;аНи блока И повреждение МОНОЛИТНОСТИ камня В НЙЖН^ подуступе Длина развала подстилающего материала у

X - = 1,5с Ц - (6.17)

Завалка блока должна производиться тро,- зацепленным по его высоте, а при применении'закладного ЦіТьіря завалка допускается только для первого ряда с нулевой р^бо£ей ПЛОШадкой по подуступу с обязательным соблюдением м<ь> предосторожности, исключающих его свободное перемещен^ пои выходе из закладочного отверстия или откола камня. р

При завалке блоков с применением штырей глубина: бурения закладочного отверстия-0,1 п. 7

Расстояние от центра закладочного отверс тыльной

Стенки блока I ^0,15 с.

Значения а и / устанавливаются опытным пу^ем

6. КЗ. Выемка и погрузка окола на карьерах б*очного камня

При добыче блоков природного камня око^ и шты^ составляют от 30 до 90 % общего объема извлекаем^ полезного ископаемого./ Крупногабаритные куски окола гру5ятся в основном кранами. Остальные куски окола и штыб шта§е ’ ют бУЛЬД0! зерами в навалы, а затем одноковшовыми эКСкаВаторами или .погрузчиками грузят в автосамосвалы. Переме^ение в карьепах

• окола бульдозерами осуществляют на расстоя^ие до зо ^

Эксплуатационная производительность бул^До а при штабелировании (окучивании) ^ *

0:6 — бОУотГсм&п&у^в&п. з/(^и^р), (0

Где Уот —объем породы, заполнившей отвал, ^3> ^ _Поодол жительность смены; кП — коэффициент, УЧИТЫ£ ’ пР0СЫпа. ние породы в процессе перемещения (при пеь еви£ окола на расстояние 20—30 м, 0,88+0,82); ку — Ко3ффициент учи. тывающий изменение производительности бу^Ьд^ера за ^чет

Влияния уклона и дальности перемещения (при подъеме до 10 % и перемещении на расстояние 20—30 м &у=0,524-0,37) ; £в=0,664-0,75—коэффициент использования бульдозера во времени; Жn.3^0,91—коэффициент, учитывающий затраты времени на подготовительно-заключительные операции; /ц — продолжительность рабочего цикла бульдозера, мин; Ар=1,5— коэффициент разрыхления породы. Объем породы, заполняющей отвал, определяется по формуле

VoT = CUоoT/tg<p, (6.19)

Где Лот — высота отвала бульдозера, м; 10т — длина отвала бульдозера, м; kor = 0,34-0,5 — коэффициент, учитывающий длину отвала, на которую бульдозер внедряется в породу при боковом наборе; ф—30—40° — угол естественного откоса. Продолжительность рабочего цикла

TOC o "1-5" h z f — 0 | 0 (06£Пер | 0,06 (Laад 4- /-пер) (6 20)

°наб ьrp vc6

T г 4

где Ьвгб и Lnep — соответственно длина участка, на котором происходит набор породы и расстояние перемещения породы (£Иаб = = 84-10 м); Инаб, Угр, Уоб — скорости движения бульдозера при наборе породы с грузом и в обратном направлении, км/ч; tn. с= = 0,074-0,08 мин — время переключения скоростей.

Мощность трактора, кВт........................................ 74,1—103 132—264

Скорость движения бульдозера при, км/ч:

Наборе породы.................................................. 0,55—0,95 0,72—1,25

Перемещении породы........................................ 2,4 2,2—2,8

Обратном ходе . . . ......... 2,4—4,2 2,5—4,0

Расчетное число бульдозеров для штабелирования окола n6=>V0/(Q6NAn), (6.21)

Где Vo — объем окола, перемещаемый бульдозером, м3/год; ДГдн — число дней работы бульдозера в год (исключая дни капитального ремонта и технического обслуживания #дн=2404- 245).

При определении потребного числа бульдозеров расчетное число округляется до целого числа в большую сторону.

Погрузка окола в автосамосвалы осуществляется экскаваторами с вместимостью ковша 0,4—1,25 м3

Производительность экскаватора при погрузке окола в автосамосвал определяется по формуле

Qs = 60ETcuhkr. BfcBkn. зИц, (6.22)

Где Е — емкость ковша, м3; &э = 0,6 — коэффициент экскавации; А? т.в—коэффициент влияния технологии выемки (при погрузке окола может быть принят равным 0,4—0,6); feB — коэффициент

использования экскаватора во времени (при погрузке окола в автосамосвалы грузоподъемностью 7—12 т экскаваторами вместимостью ковша 0,4—0,65 м* Ав=0,84ч-0,9, 1—1,25 м3 — 0,65—

0, 75); &ц. э~0,91 — коэффициент, учитывающий затраты времени на подготовительно-заключительные операции; ^=0,484-0,51 продолжительность цикла экскавации.

Производительность погрузчика может определяться по той же формуле, что и экскаватора. При этом продолжительность рабочего цикла погрузчика

Tц — £н. к ^пер Н- ^раз ^воэ 4-^п. с» (6.23)

Где /н. к=0,14^-0,25 мин — время наполнения ковша; /Пер — время перемещения к месту разгрузки; иаа—0,05-5-0,08 мин — время разгрузки; ^воз — время возвращения погрузчика в забой; =0,174-0,25 мин — время переключения скоростей.

В связи со сравнительно небольшими объемами погрузки окола в забоях, экскаватор обычно используется для выемки вскрышных пород и в подготовительных выработках.

|

П |

![]() Число экскаваторов для выемки горных пород

Число экскаваторов для выемки горных пород

(6.24)

Где — объемы экскавируемых горных пород, м3/год; С?! —

Сменная производительность экскаватора при выемКе конкретных видов пород, м3/смену; Мдн — число дней работы экскаватора в году (исключая капитальные ремонты и техническое обслуживание Л^дн=235-5-240).