Добыча и обработка природного камня

Технологические процессы горных работ на карьерах блочного камня и способы подготовки камня к выемке

Технологические процессы на карьерах по добыче из природного камня осуществляются в определенной последовательности и включают подготовку камня к выемке, отделение монолита и его разделку, погрузку, транспортирование и обработку. В связи с большим объемом попутно получаемой горной массы для ее погрузки применяются одноковшовые экскаваторы, погрузчики, автосамосвалы, работающие по общеизвестным схемам, применяемым на открытых горных разработках. В дальнейшем основное внимание будет уделено рассмотрению процессов подготовки к выемке, погрузке, транспортированию и обработке блоков облицовочного камня.

Основным технологическим процессом, изменяющим агрегатное состояние и местоположение гранита является подготовка камня к выемке, для осуществления которой применяются многие способы направленного разрушения горных пород и их комбинации, обеспечивающие концентрацию критических напряжений строго в требуемых плоскостях раскола или реза камня.

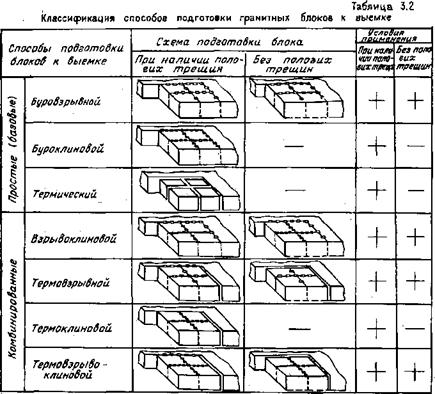

Классификация способов разрушения блочного камня для подготовки его к выемке приведена в табл. 3.2.

Добыча блоков на карьерах блочного камня может производиться по одно - и двухстадийной технологическим схемам.

При одностадийной схеме подготовки, отделенные от массива товарные блоки вынимаются, грузятся и транспортируются для дальнейшей переработки. При двухстадийной технологической схеме предварительно отделенный монолит объемом 10— 600 м3 и более подвергается последующей разделке на более мелкие товарные блоки в пределах рабочей зоны карьера.

Способы подготовки блоков к выемке весьма разнообразны и их выбор в значительной степени зависит от физико-механических свойств и трещиноватости массива. Они должны 'обеспечить в первую очередь сохранность физико-механических свойств и декоративных качеств добываемых блоков.

Механические способы подготовки камня к выемке обеспечивают наибольшее сохранение физико-механических свойств и

|

|

Декоративности породы, а также достижение определенных размеров и формы блока. Эти способы целесообразно применять на карьерах по добыче мраморов, гранитов, габбро, лйбрадори - тов и других высокопрочных и сходных с ними пород, обладающих широким диапазоном физико-механических и технологических характеристик и наличием больших природных отдельностей.

Взрывная технология подготовки камня к вЫемке рекомендуется для условий месторождений с хорошо развитой трещиноватостью, особенно при четко выраженных раскрытых или заполненных гизингеритами, глинистыми, цементирующими составами в трещинах для мелко и среднеблочных пород с максимальными отдельностями структурных блоков до 4 м3. '

Мелкозернистые и среднезернистые изверженные породы высокой твердости, содержащие в максимально возможных количествах кварц и многоцветные минералы целесообразнее всего подготавливать к выемке комбинированными способами.

Процесс подготовки блочного камня к выемке в породах с прочностью до 20 МПа осуществляется с помощью камнерезных машин с кольцевыми фрезами и баровых машин.

В породах средней прочности при подготовке блоков к выемке применяются камнерезные машины с кольцевой фрезой, канатные пилы и ударно-врубовые машины (см. разд. V).

При подготовке блоков к выемке в прочных породах, где невозможно использование камнерезных машин и канатных пил, а ударно-врубовые машины имеют низкую производительность, используются буро - и гидроклиновые, комбинированные способы. Особенно широко при добыче блоков в прочных породах применяют комбинированные способы, включающие: взрывоклиновой, буровзрывоклиновой, термовзрывоклиновой, термоклиновой, ударно-врубноклиновой, врубовзрывоклиновой и ударно-врубовзрывоклиновой, канатно-взрывоклиновой. Кроме того к другим перспективным способам подготовки горной массы к выемке относятся: электротермический, гидравлический, электрогидравлический, высокочастотный, ультразвуковой, отрыв камня винтовыми подъемными установками, применение невзрывных разрушающих составов (НРС).

Рассмотренные способы разрушения горных пород позволяют применить большое число их комбинаций при подготовке блоков к выемке.

Условия залегания облицовочного камня, его физико-технические свойства и минералогический состав, а также требования к получаемой продукции, предопределяют схемы производства работ в карьерах.

Минералогический состав, структура и прочность камня при прочих равных условиях оказывают существенное влияние на производительность камнерезных машин, газоструйных, буровых, канатных, гидроклиновых и других установок.

Присущая месторождениям гранита, мрамора и других пород развитая система крутых и пологих трещин отдельности предопределяет линейные размеры добываемых блоков облицовочного камня, их объемы и возможный выход из добываемого полезного ископаемого, а наличие микроориентировки минералов облегчает раскалывание камня в определенном направлении.

Добываемые на карьерах блоки облицовочного камня являются исходным сырьем для производства облицовочной продукции. В дальнейшем блоки распиливаются преимущественно на камнеобрабатывающих станках рамного дискового типа вне рабочей зоны карьера. Степень загрузки приемного пространства станков, а следовательно, и их производительность зависит от линейных размеров блоков. Поэтому линейные размеры добываемых блоков облицовочного камня должны быть близкими к параметрам станков или кратные им по длине и ширине.

Нормативами предусмотрены следующие максимальные линейные размеры блоков: длина 2,8, ширина и высота по 2 м.

Направление микроориентировки минералов в блоке камня по отношению к плоскости его распиливания при производстве облицовочных изделий влияет на возможный выход готовой продукции в процессе технологической переработки блоков. Следовательно для эффективного использования сырья при производстве облицовочных изделий требуется уже при добыче блоков их грани ориентировать по направлению микроориентировки минералов.

Таким образом, выбор способов подготовки блоков к выемке и технологических схем представляет сложную задачу. Поэтому для обоснования способа подготовки блоков к выемке, расчета производительности применяемого при этом комплекса оборудования и параметров технологических схем добычи блоков возникает необходимость в применении соответствующих обобщающих показателей, учитывающих свойства пород.

Акад. В. В. Ржевским рекомендуется при выборе технических средств для производства отдельных процессов технологии разработки использовать показатели трудности их выполнения, определяемые с учетом свойств разрабатываемых пород.

Для выбора способа подготовки блоков к выемке при разработке месторождений мрамора используется показатель трудности разработки Пт массива мрамора. Величина этого показателя рассчитывается по эмпирической формуле:

Я,- —1,33 + (860а, ж+8,8а? ж) 10_5 + (2,6(!„+3,^) ИГ1, (3.3)

Где Осж — предел прочности мрамора при сжатии, МПа; ка — показатель (коэффициент) трещиноватости, м2/м3.

Коэффициент корреляции выражения (3.3) составляет />= =0,95. .

В соответствии с показателем Пт массивы разрабатываемых в нашей стране мраморных месторождений разделены на пять классов (табл. 3.3) и для каждого из них установлен способ подготовки блоков к выемке, обеспечивающий эффективную разработку месторождения.

Основными типизационными признаками, отвечающими условиям поставленной задачи для гранита являются физико - технические характеристики породы и структура массива. По физнкр-техническим характеристикам представляется возможным разделить граниты на две группы: Т и М. Для группы Т предпочтительно применение термического, и М механических способов разрушений. При разделении гранитов на группы основным показателем (главным признаком) является содержа-

Классификация массивов мрамора по степени трудности разработки

|

Степень Трудности Разработки |

![]()

|

Типичное Месторождение |

![]() Способ подготовки блоков к выемке

Способ подготовки блоков к выемке

С? о.

|

Кибик- |

![]()

|

Кибик* |

![]()

|

<1 1—2 2— 3 3— 4 4— 4 >5 |

![]()

Легко разрабатываемый

Средней трудности разработки

Трудноразраба-

Тываемый

Весьма трудно - разрабатываемый

Исключительно трудиор азрабаты - ваемые

Камнерезные машины с твердосплавными резцами

Камнерезные машины с твердосплавными резцами в комбинации со взрывным отделением Камнерезные машины с алмазными резцами в комбинации со взрывным отделением Канатные пилы (кварцевый песок) в комбинации со взрывным отделением

Канатные пилы (карбидокремниевый абразив) со взрывным отделением Буровзрывные работы

Коелгинское,

Кордонское

Уфалейское, Ново-Ивановское, Кибик-Кордонское

Ороктойское, Пушту - лимское, Кибик-Кор- донское

Г азганское, Кордонское

Старо-Шрошинское, Ново-Шрошинское, Ки- бик-Кордонское Кварненское, Нижне - Тагильское, Кибик-Кор - донское

Ние темноцветных минералов (биотита и роговой обманки). К группе Т отнесены граниты с содержанием темноцветных минералов до 9 %, зерен минералов размерами более 5 мм до 25% и пределом прочности при сжатии —более 150 МПа. К группе М отнесены граниты с содержанием темноцветных минералов более 9%, зерен минералов размерами более 5 м — свыше 25 % и пределом прочности при сжатии — менее 150 МПа. Переходные между этими группами граниты, которым присущи признаки обеих групп, но с преобладанием основного показателя, подразделяются на группы ТМ и МТ. Так граниты разрабатываемых месторождений Украинской ССР по указанным группам распределяются следующим образом: Т—54,7%, М — 6,8 %, ТМ — 30,7 %, МТ — 7,8 %.

С учетом размеров блоков, определяемых параметрами кам- необрабатывающего оборудования, подъемно-транспортных средств и трещиноватостью массива, на гранитных месторождениях Украинской ССР представляется возможным выделить девять типов массивов по расстояниям между пологими и кру - тыми трещинами.

|

£й СО |

26 |

Я Сч |

О |

Я Сч |

Ео Со |

Ю |

Сз Сч |

(0 Сч |

03 |

Аэ Сч |

03 Со |

С? Сч |

36 |

8 |

|

|

«* О* |

Ю |

<о Сч |

« |

Чэ Сч |

1в, |

о Сч |

О Сч |

« |

43 Сч |

Со Сч |

АГ Со |

Са Сч |

«г |

Сч |

8 |

|

Н яз X а. А а о Ь X |

![]()

Си,

И: * д

А£ о *з С а х х о а с

О

Р

TOC o "1-5" h z в» СЧ ^ -- ^ ®> « (О!>,. О». — «О —1. М

Сч — сч" сч —*. - М « »" >- П ^ И п со

|

О я в « « ай* X >ч * Ч Я* Ч и * Й О в » 5§*е С 0.4! с О. |

00,0 Ю Ю ^ СП Ю 10 ^ Ш N Р) Л ю ^

00,0 Ю Ю ^ СП Ю 10 ^ Ш N Р) Л ю ^

ОС ^ со аГтеггГсо'Гсо^с^г^ — '1-0 см —1

О» О СО Ф 05 00 - N « N О М 1Й (В^ О О),

СС СО 00 ■ СЧ (О м’ 00 Я N <0 (О О N Я ^ 00

|

СО |

Сч |

Ш |

00 |

О |

55 |

|

О) |

Ю |

СО |

|||

|

1 |

1 |

1 |

1 |

1 |

*т |

|

1 ■*г |

1 АО. |

1 О |

1 ОО |

1 О |

1 Со |

|

О |

О |

Сч |

Со |

Ео |

|

-49 |

1 |

СО |

О Т |

Ю 1 |

-35 |

ПЛ Сч 1 |

|

30- |

1 Ю |

20- |

1 Сч |

1 Сч |

1 СО |

1 О |

|

1о|§ * Р||1ж - о. а1 <и ж з ; Д. о-ж «о * Ч и ж га О сс ; о. «з О * |

|

О <м |

![]() Ю 1Л 1Я <м ш ю о

Ю 1Л 1Я <м ш ю о

|

№ О Ж К Л Г 3 Ы |

|

О М О Н |

|

Я Р5 С£ |

|

О Ж $ <У 3 3 5 О О. О 6 |

|

«но «о Д* |

|

Й** |

|

Я 2 >о * га У 0 в ° 3 О. « Ся аз И й. |

|

^ £ о о т х о о X * |

|

Типы гранитных месторождений Украинской ССР |

|

|

|||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

|

||||||||||||||

Расстояние (м) между трещинами для различных типов массивов

Тип массива. . lа 16 1в 2а 26 2в За 36 Зв

Трещины:

Пологие... 1,5 1,5 1,5 1,5—4,5 1,5—4,5 1,5—4,5 4,5 4,5 4,5

Крутые. 3 3—6 6 3 3—6 6 3 3—6 6

Распределение основных гранитных месторождений Украинской ССР по вышеуказанным признакам приводится в табл. 3.4.