Добыча и обработка природного камня

Система разработки « структуры комплексной механизации добычи блочного камня

.... Открытые горные работы - характеризуются определенным

Порядком выемки и перемещения, полезного ископаемого, покрывающих и'вмещающих пород.

~ 'Под системой открытой разработки месторождений понимается установленный порядок и последовательность выполнения вскрышных, добычных и горноподготовительных работ з пределах карьерного поля или его участка. Система разработки должна обеспечить безопасную, экономичную и комплексную выемку кондиционных запасов всех видов полезного ископаемого с соблюдением мер по охране недр и окружающей среды и принятого режима горных работ. Высокие технико-экономические показатели работы горного предприятия обеспечиваются правильным выбором системы разработки. -

В настоящее время существуют классификации систем открытой; разработки, предложенные различными исследованиями, однако их. можно свести к двум основным группам.:

Классификации, в которых системы открытой разработки различаются по способу производства вскрышных работ и технологии перемещения пород в отвалы (Н. В. Мельников, Е. Ф. Шешко, Г. П. Егурнов и др.) и в зависимости от порядка выполнения подготовительных, вскрышных и добычных работ, направления подвигания забоя и способа вскрытйя (В. В. •Ржевский, А. Н. Золотарев и др.). Основным недостатком дцдссификаций первой группы является то, что они характеризуй^ только процесс перемещения вскрышных пород в выработанное пространство или. внешний отвал. В то же время, зачастуЬ, на. карьерах по добыче блочного камня вследствие

Незначительных объемов вскрышных пород на первое место по трудоемкости и сложности организации во многих случаях выдвигаются добычные работы. .. -

Во второй группе следует выделить классификацию акад. В. В. Ржевского, основными признаками которой являются направление выемки в плане и профиле карьерного поля, а Также место расположения отвалов. При этом на эффективность системы разработки будут оказывать влияние следующие основные факторы: положение залежи в пространстве; направление выемки слоев полезного ископаемого; расположение захбдки относительно фронта горных работ и др,

|Если разрабатываются горизонтальные или пологие залежи, то Ь период эксплуатации параметры рабочего'борта остаются практически неизмененными, возможны изменения длины фронта работ или высоты отдельных уступов. Эти группы систем разработки с постоянной рабочей зоной могут быть названы сплошными. В связи с тем, что большинство месторождений нерудных полезных ископаемых характеризуется горизонтальными или пологими залежами (для прочных пород типа гранита— в пределах контура по глубине), эта группа систем. получила наибольшее распространение на нерудных карьерах.

В случае разработки наклонных или крутых залежей могут применяться системы разработки с переменной рабочей зоной, которые называются углубочными. ^

Сложные по топографическим и горно-геодогическим условиям месторождения (например, нагорного типа) могут одновременно разрабатываться с использованием элементов как сплошной, так и углубочной систем. Они относятся к числу смешанных.

Для рационального использования комплексов оборудования и планомерной отработки карьерного поля залежь полез« ного ископаемого. разделяют на отдельные выемочные слои, при добыче блочного камня в большинстве случаев горизонтальные. При этом мощность отрабатываемой? слоя, как правило, равна или кратная размерам отделяемого^ от массива монолита или блока. Возможное число слоев зависит от глубины и размеров карьера в плане. ! :

Расположение систем трещин в массиве, в первую очередь, горизонтальных определяет высоту и вид применяемого оборудования. При разработке блочного камня высоту уступа стараются принимать кратной расстоянию между горизонтальными трещинами.

При отработке месторождения горизонтальными слоями уменьшается угол откоса борта карьера, что увеличивает Дополнительные объемы горных работ и вызывает необходимость устройства значительного числа транспортных горизонтов (табл. 3.7).

|

1И ||| Ч ч |

Залегание Слоеб Залежи. |

Типы эаходок |

||||||

|

Продольные |

Поперечные |

Л иагональные |

||||||

|

1 ^..1 |

N1 |

1 Ж /■ |

||||||

|

I 1 I 1 1 |

Горизон Тальное |

К |

||||||

|

Наклон Ное |

Л |

(^ |

||||||

|

Крупгае |

^31 |

|||||||

|

Наклонными Слоями |

Наклон Ное |

% |

1§§ |

|||||

|

Крутыми. Слоями |

Крутое |

% |

4 |

х |

N |

|||

|

Таблица 3.7 |

|

Схемы разработки месторождений блочного камня |

|

Примечание: 1-Ш-панели; 14- блоки, ламели или за ходки; к Ор-скорость Перемещения соответственно заход ки или дронта |

При пологом или наклонном залегании полезного ископаемого или направлении главной системы трещин в массиве возможна разработка наклонными слоями по напластованию пород.

За рубежом при добыче блоков природного камня применяются разработка месторождений камня крутыми слоями, которая эффективна на месторождениях с гористым рельефом местности и имеющих вЙ&нолитную структуру полезного ископаемого.

За ходки относительно фронта работ могут быть продольные, поперечные и диагональные»

При выемке камнерезными машинами горных пород продольные заходки обеспечивают наивысшую производительность машин, так как рациональная длина выемочного блока составляет 200—250 м.

Поперечные заходки применяют при ограниченных размерах карьерного поля, что позволяет увеличить угол откоса борта карьера и уменьшить объем горно-капитальных работ.

Эксплуатация месторождений блочного камня характеризуется специфическими особенностями. Требование сохранения прочностных и декоративных качеств добываемого камня во многом определяется применением специальных способов подготовки камня к выемке, а также специального оборудования для выполнения производственных процессов. Для выемки блоков используют естественные трещины, а также направления облегченного раскола. В связи с этим определяется и направление подвигания фронта работ.

По направлению подвйгания фронта работ в плане различают как сплошные, так и углубочные продольные, поперечные, веерные и кольцевые системы разработки с различным направлением выемки в профиле.

При продольном и поперечном перемещении фронта горных работ возможны одно - и двух бортовая системы разработки (табл. 3.8),

В табл. 3.8 приняты следующие обозначения: систем разработки месторождений блочного камня: СДО и СДД — сплошная продольная соответственно одно - и двухбортовая; СПО и СПД — сплошная поперечная соответственно одно - и двухбортовая; УДО и УДД— углубочная соответственно одно и двухпортовая; УКП и УКЦ — углубочная кольцевая соответственно периферийная и центральная.

Для крупных карьеров характерно продольное направление перемещения фронта работ, для средних и малых карьеров, в основном, поперечное. Хотя, как указывалось выше, целесообразные направления перемещения фронта работ и отделения монолита от массива зависит от системы трещин, а также от конфигурации карьерного поля. Очень важно, чтобы направ-

Системы открытой разработки месторождений для различной формы

ЗЭ1)6ЖИ

Форма залежи в плане

|

Удлиненная |

|

Вытянутая |

|

||

|

||

|

||

|

||

|

||

|

||

|

Наклонное |

![]() Наклонными

Наклонными

Слоями

|

|

||

|

|||

|

|||

|

|||

|

|||

![]()

![]()

|

>8 |

![]()

|

Ует |

![]()

![]()

|

Крутое |

![]() Крутыми

Крутыми

|

Сдо |

![]() Слоями

Слоями

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

|

|

|

|

|

|

|

|

![]()

![]()

Ление подвигания фронта работ было параллельным или перпендикулярным линии наилучшего раскола камня.

При разработке месторождений прочных и средней прочности пород и при необходимости интенсификации горных работ в. глубину массива возможно кольцевое направление подвига - НИЯ фронта работ, при этом работы могут вестись от условного центра в четыре стороны (см. табл. 3.8).

Важной особенностью при производстве горных работ на карьерах блочного камня является наличие отвалообразования и временное складирование попутной горной массы. Так как блочный. камень, как правило, добывается в меньших объёмах по сравнению с попутной добычей, то на таких карьерах необходимо иметь дробильно-сортировочные установки для получения щебня. При большом объеме добычи блочного камня

В большинстве случаев применяется только внешнее отвал о* образование. При разработке месторождений крутыми слоями, а также месторождений с равнинным рельефом местности и малой мощностью полезного ископаемого возможно использование внутренних площадей карьерного поля под отвалы и временные склады. - .

Технологические схемы производства горных работ при добыче блочного камня весьма разнообразны. Выбор комплексов оборудования, определяющих технологические схемы, зависит от физико-механических свойств и минералогического состава разрабатываемого массива, проектной мощности предприятия, условий залегания полезного ископаемого.

Основными процессами в технологических схемах добычи блочного камня средней прочности и прочного являются: подготовка камня к выемке, разделка монолита на товарные блоки, погрузка и транспортирование блоков, штабелирование (окучивание) и погрузка окола.

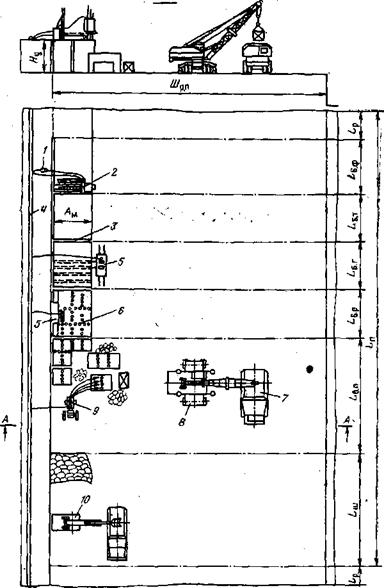

На примере технологических схем добычи блочного камня средней прочности и прочного рассмотрим взаимосвязь оборудования при работе на добычном уступе.

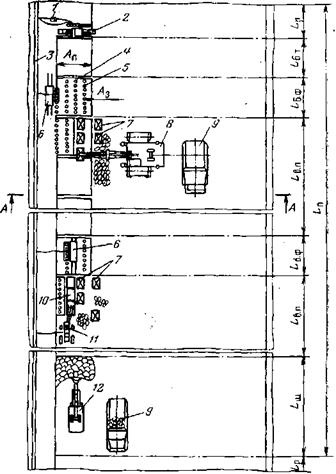

Слоевая фронтально-пологая технологическая схема применяется при разработке массивов типа 16, 1в (рис. 3!12). Подготовка к выемке блоков камня осуществляется фронтальными выемочными пологими (горизонтальными) слоями. Ширина и высота заходки равна ширине и высоте блока камня, длина — нескольким длинам блока камня. Схема подготовки — двухстадийная, способ подготовки — термоклиновой. Уступ разрабатывается панелями. В зависимости от высоты уступа панель может состоять из оДного или двух-трех горизонтальных (пологих) слоев. Панель уступа разделяется на следующие рабочие блоки: резервный (£р); подготовки торцевой цлоскости обнажения (Ц, т) установкой газоструйного резания УГР-3 на всю высоту уступа равной ширине панели уступа Ап; подготовки фронтальных плоскостей обнажения установкой строчечного бурения ТБ-41 длиной /,б. ф через рассеяние равное ширине заходки; выемки и погрузки ( £в. п), в котором с помощью гидроклиновых установок производится отделение монолитов гранита, раскалываемых затем на товарные блоки заданных размеров и последние стреловыми кранами типа КС-4362, КС‘5363 грузятся в автосамосвалы КрАЗ-256, БелАЗ-540; штабелирования и уборки окола, в котором окол камня штабелируется (£ш) бульдозерами и отгружается в автосамосвалы МАЭ-503, КрАЗ-256 экскаваторами ЭО-3322А, Э-1252Б. Слоевая панельно-пологая технологическая схема применяется при разработке массивов 16, 1в (рис. 3.13). Подготовка к выемке блоков камня осуществляется выемочными пологими (горизонтальными) панелями (см. табл. 3.5, индекс Ша). Схема

|

|

|

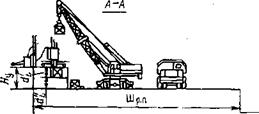

Рис. 3.15. Слоевая фронтально-пологая технологическая схема добычи гранитных блоков при термоклиновом способе подготовки их к выемке и разработке массивов типа 16, 1в: / — бак для горючего; 2 — установка термического резания,; 3 — пневмомагистраль; 4 — щель, образованная термическим резане ем; 5 — шпуры для отделения и разделки монолита; 6 — установка строчечного бурения; 7 — товарные блоки; 8 — кран грузо* подъемностъю не, менее 25 т; 9 — автосамосвал; /0— монолит, отделенный от массива;. 11 — гндроклиновая установка; 12 — экскаватор для уборки окола |

|

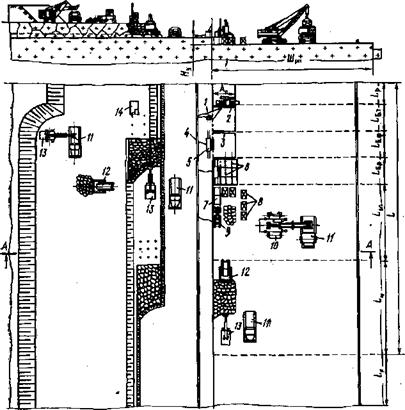

Рис. 3.13. Слоевая панельно-пологая технологическая схема добычи гранитных блоков при термовзрывоклиновом способе подготовки их к выемке и разработке массивов типа 16, 1в: / — бак для горючего; 2 — установка термического резания; 3 — щель, образованная термическим резанием; 4 — паевыомагистраль; 5 — установка строчечного бурения; ■6 — шпуры для отделения я разделки монолита; 7 — монолит, отделенный от массива: 8 — товарные блоки; 9 — гидроклиновая установка^ 10 — крав грузоподъемностью не менее 25 т: II — автосамосвал; 12 — бульдозер; 13 — экскаватор для уборки окола: 14 — буровой станок |

Подготовки—двухстадийная, способ подготовки для массива типа 16 — термоклнновой, массива типа 1в —термовзрывоклиновой. Панель разделяется на следующие блоки: резервный (£Р); подготовки торцевой ПЛОСКОСТИ (Іб. т), выемки И погрузки (£».1|), штабелирования и уборки окола (£т). в которых выполняются те же технологические операции, что и в технологической схеме «слоевая фронтально-пологая»; подготовки фронтальной плос-

|

|

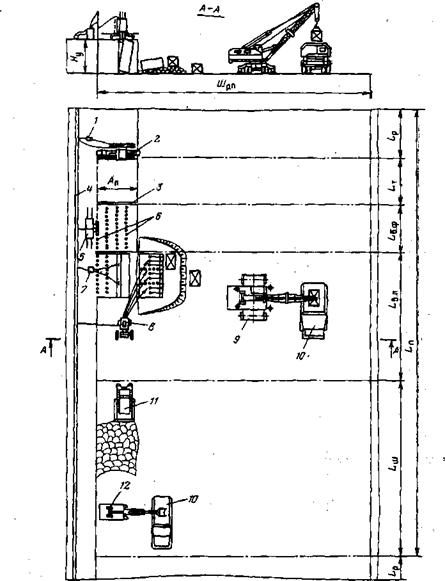

Рис.. 3.14. Слоевая панельно-фронтальная технологическая схема добычи гранитный блоков при термовзрывоклиновом способе подготовки их к выемке н раврЫ&^к^ массивов типа 26, 2в:

1 —• бах ДЛЯ : горючего; 2 — установка термического резания.; 3 — щель, образованная термяческад резанием.; 4 — пневмомагнстраль; 5 — установка строчечного бурения; 6 — шпуры йЯя отделения и разделки монолита; 7 — гидродомкратная установка; 8 — гидродлиноМЯ установка; 9 ~ кран грузоподъемностью не менее 25 т; 10 — автосамосвал; И — бульдозер; 12 —- экскаватор для уборки окола

Кости обнажения (1б. ф) и вертикальных плоскостей обнажения раскалыванием {Ь$. р) на блоки, которые выполняются установкой ТБ-41 с отделением монолита от массива гидроклиновой установкой (массив типа 16) или пороховыми зарядами (массив типа 1в).

Слоевая панельно-фронтальная технологическая схема может применяться при разработке массивов типа 26, 2в (рис.

3.14) . Подготовка и выемка блоков осуществляется выемочными фронтальными крутыми (вертикальными) панелями (см. табл. 3.5, индекс Шб). Схема подготовки — двухстадийная, способ подготовки блоков к выемке — термоклиновой или термовзрывоклиновой.

Панель уступа разделяется на следующие рабочие блоки: резервный (£Р); подготовки торцевой плоскости обнажения (1б. т) и штабелирования и уборки окола (Ьш) аналогичны схеме «слоевой панельно-пологой»; подготовки фронтальных плоскостей обнажения ф), в котором установкой строчечного бурения ТБ-41 параллельно фронту. бурят ряды вертикальных шпуров; выемки и погрузки (Ьв. п), в которой гидро - клиновой установкой или пороховыми зарядами монолит отделяется от массива, гидродомкратами грузоподъемностью до 700 т или лебедками с тяговым усилием 100—150 кН монолит опрокидывается на насыпь окола, обуривается вертикальными шпурами и гидроклиновой установкой раскалывается на товарные блоки.

Сплошная фронтальная технологическая схема применяется при разработке гранитных массивов типа 26, 2в, 36, Зв (рис.

3.15) . Подготовка монолита осуществляется вдоль фронта уступа, выемка сплошная.

При разработке массивов типов 36, Зв панель уступа разделяется на следующие блоки: резервный (£р); подготовки фронтальной (Хб. ф) и торцевой плоскостей обнажения (£б. т) термическим резанием установкой газоструйного резания УГР-3; подготовки горизонтальной плоскости обнажения (£б. т) установкой строчечного бурения ТБ-42, а затем пороховыми зарядами, расположенными в горизонтальных шпурах, отделяется монолит от подошвы; подготовки вертикальных плоскостей обнажения для раскалывания (£б. р) установкой строчечного бурения ТБ-41; выемки и погрузки {Ьъ. где товарные блоки из расколотого с помощью гидроклиновых установок монолита грузятся краном на автосамосвалы; штабелирования и уборки окола (£ш), в котором выполняются те же операции, что и в предыдущих схемах.

При разработке массивов типа 2а, 2в рабочие блоки по фронтальной плоскости обнажают термическим резанием либо бурят вертикальные шпуры и отделяют монолит от массива пороховыми зарядами. Горизонтальная плоскость обнажения

|

|

Ряс. 3.15. Технологическая схема добычи гранитных блоков «сплошная фронтальная» при термовзрывоклиновом способе подготовки их к выемке и типах массивов 36, Зв:

! — бак для горючего; 2 — установка термического резания или терморезак; 3 — щель, образованная термическим резанием; 4 — пневмомагистраль; 5 — установка строчечного бурения: 6 — шпуры для отделения в разделки монолита; 7 — автосамосвал; 8 — крав грузоподъемностью не менее 25 т; 9 — гидроклиновая установка; 10— экскаватор для уборки охола

Взрывным отделением отсутствует. Рабочие процессы по все» остальным рабочим блокам те же, что и при разработке массивов типа 36, Зв.

На месторождениях с породами прочностью выше 120— 130 МПа часто применяется буроклиновой способ подготовки блоков к выемке. Работы могут вестись по одно - и двухстадийной технологическим схемам. Подготовка монолита к выемке состоит из двух операций: бурения шпуров и клинового откола от массива. Диаметр шпура 20—50 мм. Глубина шпуров и расстояние между ними зависит от прочности камня и направления линии предполагаемого раскола. К преимуществам буроклинового способа относятся: возможность сохранения прочностных свойств товарных блоков, простота, мобильность, максимальное использование трещиноватости массива, возможность отделения блоков любого размера. Недостатки — высокая себестоимость блоков (около 80 % приходится на буровые работы), использование ручного труда, низкая производительность труда. Хотя объем ручного труда уменьшается при использовании гидроклиньев.

При добыче монолитов на мраморных месторождениях применяют канатные пилы. Высота уступа может достигать 10 м, а длина блока 20 м и более. Для отделения монолита от массива на расстоянии около 3 м от верхней бровки уступа бурят скважину или проходят небольшие выработки, где устанавливают вертикальный проникающий шкив укрепленный на рабочей стойке. Резание осуществляется стальным неразвиваю - щимся канатом длиной до 1500 м, состоящим из двух или трех сплетенных жил. П©д канат из емкости непрерывно подается абразив (кварцевый песок). Движение канату сообщается через шкив приводной станции. Одним из основных преимуществ канатных пил является возможность создания высоких скоростей резания. Из недостатков следует отметить невозможность создания больших давлений при резании и невозможность работать в холодное время года. Увеличений производительности канатных пил должно идти по пути использования резцов из твердого сплава или армированных алмазами, либо применение канатной пилы с пульсирующим канатом.

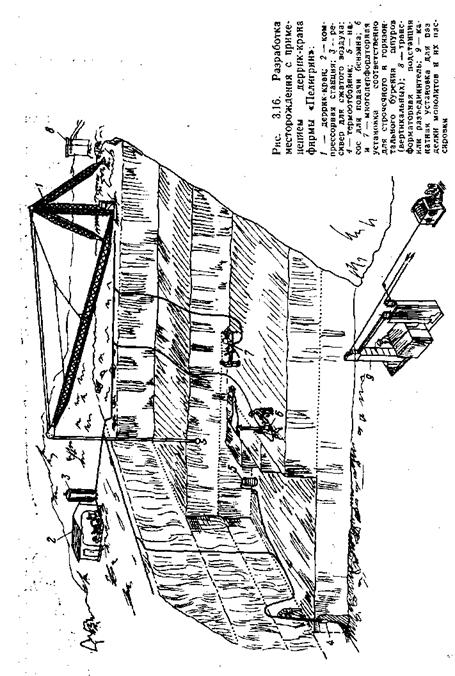

При разработке месторождений блочного камня в качестве погрузочного оборудования применяют стреловые краны различной грузоподъемности, а в качестве транспортных средств автосамосвалы, либо полуприцеп с тягачом типа 4МЭАП-5523А. На зарубежных и некоторых отечественных карьерах успешно применяются на выемочно-погрузочных и транспортных работах деррик-краны (рис. 3.16), которые при небольших размерах карьерного поля устанавливаются на борту карьера. Грузоподъемность зависит от вылета стрелы и составляет 1— 300 т, вылет стрелы 35—50 м. Деррик-краны просты в изго-

Товлении и обслуживании, имеют невысокую стоимость, однако малый радиус действия и необходимость в частой перестановке сдерживает использование на карьерах.