Добыча и обработка природного камня

Распиловка твердых пород природного камня штрнпсовыми пилами и свободным абразивом

Формирование ставок и обеспечение циклично-поточной технологии. Процесс дробовой распиловки на рамных распнловоч - ных станках начинается с комплектации ставок, состоящих из нескольких блоков, сформированных с целью максимального заполнения рабочето объема распиловочного станка.

. Опыт эксплуатации камнераспиловочного оборудования на передовых предприятиях ПО Житомирнерудпром показывает, что для обеспечения этого необходимо яметь не менее трех станочных тележек на два однотипных станка, т. е. на два рабочих станка должна быть предварительно сформирована одна резервная ставка. V

От качества формирования ставки зависит производительность станка, рациональный и^нос штрипсовых пил, выход плит распила и их качество. Основа эффективного использования рамных камнераспиловочных станков—в максимальном использовании параметров приемной способности станка по длине, ширине и высоте.

Анализ выпускаемых блоков в стране из твердых пород природного камня показывает, что преобладающее большинство составляют блоки II—III; группы объемом 1,0—4,5 м3 по ГОСТ 9479*—84. Размеры блоков зависят от целого ряда факторов: расстояния между трещинами отдельности, грузоподъемности погрузочных и транспортные средств, технологии добычи и т. п. Эти факторы зачастую ограничивают размеры блоков, поэтому основным путем максимального заполнения рабочего объема распиловочного станка является формирование ставок из нескольких блоков.

Метод подбора блоков при формировании ставок с учетом больших диапазонов рабочего объема распиловочных станков и вариантов монтажа ставок позволяет отказаться от выколки мерных блоков в карьере. Попутно решается вопрос рационального использования сырья (см. |)азд. XII).

Работами, выполненными на предприятиях ПО Житомирнерудпром установлено, что ставки лучше всего формировать из двух-трех блоков, размеры которых кратны рабочим размерам распиловочного станка. Учитывая допустимые отклонения от прямого ( угла смежных граней (для колотых блоков по ГОСТ 9479—84 150 мм), а также то, что фактические отклонен ния всегда -превышают допустимые, при формировании ставок необходима подгонка (пассировка) выбранных блоков непосредственно по размерам рабочей станочной, тележки. Потери камня при этом минимальны, так как объем блока определяется по вписанному параллелепипеду.

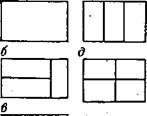

Наиболее распространенные схемы формирования ставок показаны на рис. 8.26. Формирование ставок по высоте осуществляется в один ряд. Расчеты и практическая деятельность передовых предприятий показывают, что максимальное за пол некие площади рабочего объема (с допусками по ГОСТ 9479—84) составляет 0,9 теоретически возможного, а коэффициент неполь-

|

|

|

А г |

|

Рис. 8.26. Схемы формирования ставок (а—д— варианты подбора ста* вок под распиловку) |

Зования рабочего объема распиловочного станка при усредненной высоте блоков 1,3 м — 0,585.

При комплектации ставки необходимо соблюдать условие подбора блоков с одинаковой степенью обрабатываемости, так как в противном случае скорость распиловки ставки будет определяться скоростью распиловки наиболее трудно обрабатываемого блока, что приводит к потере производительности станка. Блоки в ставке должны иметь примерно одинаковую высоту. При подборе высоты ставки необходимо учитывать износ штрипсов, чтобы максимальный износ совпадал с окончанием распиловки ставки.

Перед установкой'блоков на станочную тележку необходимо уложить на ее дио в поперечном направлении шпалы или деревянные брусья 150x300 мм из твердых пород древесины. Каж-і дый блок должен устанавливаться не менее, чем на две шкалы..; Предварительно установив > блоки и определив их вписывание в параметры рабочего объема станка, выравнивают подошву^ ставки (желательно полосками природного камня). Затем, при*,' поднимая по очереди каждый блок, на шпалы подливается рач] створ высокопрочного гипса, после чего на то же самое местей устанавливается блок. Установка блоков на высокопрочный гишІ исключает возможность их взаимного смещения при распи^ ловке. При наличии ровного основания блоков допускается иЖ| установка без применения гипса, а устойчивость ставки обеспе^й чивается собственным весом блока. - tl

Лобовые грани блоков должны быть близкими по отвесу илщ уходить внутрь ставки к низу, чтобы образование выступа н|Ш штрипсах при их износе в процессе распиловки не приводилЩ к ударным нагрузкам на блок. II

При недостаточно ровной верхней горизонтальной поверхам! сти блоков их заливают по периметру ставки гипсовой леито® с толфшой слоя 4—5 см, что предотвращает смыв абразией с поверхности блока и улучшает его подачу под штрипсы, стабйМ

|

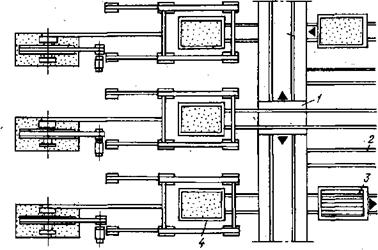

Рис. 8.27. Схема обслуживания распиловочных станков электролафетом |

Лизируя тем самым процесс врезания их в камень по всей ширине ставки.

Обязательным условием эффективного использования камне- распиловочНых станков во времени является наличие в распиловочном цехе электролафета 1 и резервных выставочных путей 2, что обеспечивает маневровые работы по выгрузке ставок 3 и загрузке станков с минимальными потерями времени (рис. 8.27).

Станочная тележка со ставкой* установленная в рабочее пространство распиловочного станка, раскрепляется методом клинового натяжения. С задней части тележек крепятся упоры под углом к вертикальной плоскости так, чтобы не допускать шатания вагонетки, а впереди специальные тяги, прикрепленные к рельсовому пути, проводятся в отверстия на тележке и натягиваются клином.

Надежное крепление станочной тележки в рабочем пространстве станка обеспечивает жесткость системы станок—инструмент— ставка и обусловливает эффективность и. качество распиловки.

Рабочий инструмент и оснастка распиловочных станков. Штрипсовые пилы со свободным абразивом являются наиболее экономичным видом рабочего инструмента для распиловки твердых пород природного камня.

Гладкая штрипсовая пила представляет собой полосу из стального проката 65Г (ГОСТ ЗвО-'вв), длина которой выбирается в зависимости от длины пильной рамы станка, а ширина

Полосы составляет 120—160 мм при ее Толщине 4—6 мм. Это соотношение толщины штрипсового полотна к ширине оптимально.

Заготовка штрипс производится непосредственно на камне- обрабатывающем предприятии, так как стальная полоса поступает с металлургических заводов произвольной длины. Обрезка штрипс и штамповка крепежных отверстий осуществляется на пресс-ножницах Н-&222А по строго заданным размерам.

На штрипсовых станках с прямолинейной траекторией движения, работающих со свободным абразивом, применяются пер-, форированные штрипсы с отверстиями диаметром 35—40 мм, располагаемыми с шагом 180—220 мм в шахматном порядке. При этом отверстия каждого последующего ряда перекрывают отверстия предыдущего. Толщина таких штрипс должна быть не Л менее, 6 мм. Эта конструкция инструмента необходима для обес - печения равномерного доступа свободного абразива к поверхности пропила при прямолинейном движении рамы распиловочного станка.

Технология распиловки предусматривает применение в качестве абразива смесь (пульпу), состоящую из непосредственно ; свободного абразива, гашеной извести, воды и шлама. ■

В качестве свободного абразива, как правило, применяется чугунная литая дробь фракции 0,8—1,0 мм по ГОСТ 11964—81 или смесь чугунной литой дроби с 15—20 %,-ной добавкой ко-1 лотой дроби. Известны случаи применения в качестве свобод - ? ного абразива карбида кремния. Основным недостатком приме-;| няемой дроби являются ее прочностные свойства, так как вы» | пускаемая промышленностью дробь предназначена для упроч^| нения изделий из металла, а также для дробеструйных уст а но-1 вок. Низкие прочностные свойства применяемой дроби привод*™ к значительному ее расходу на 1 м2 распила (для твердых порощ 16—18 кг/м2), что в 3—4 раза превышает расход дроби на вю| дущих предприятиях Италии и ФРГ. Существенным недостающ ком выпускаемой дроби является то, что по ГОСТ 11964—81 дсШ пускается в фракции дроби 1 мм наличие зерен дроби диамет!! ром 1,6 мм (аналогичные допуски существуют и для другйаД фракций). Наличие крупной дроби снижает качество распияаЙД что приводит к дополнительным затратам на стадии фактурнсйШ обработки и снижает эффективность всего процесса производЁ* ства облицовочных изделий.

-Поэтому обязательным условием применения дроби в качёШ егве свободного абразива с максимальной эффективностью йшИ ляется необходимость ее предварительного грохочения. Наибша лее уд^бно это делать на малых виброгрохотах.

Каждое предприятие обязано организовать должное хравдД ние дррбн в бункерах, исключая попадание в них атмосферНшИ осадкй& и предупреждая ее, слеживание. "ЩИ

Состав абразивной пульпы Существенным образом влияет на технико-экономические показатели процесса распиловки; От её качественного состояния непосредственно зависят производительность распиловки, материалоемкость и энергоемкость процесса, качество распила. Несоблюдение рациональных соотношений компонентов абразивной пульпы снижает эффективность расИиЛовки. Так, недостаток воды приводит к перегреву штрип: сов, что вызывает их коробление и более быстрый износ. При избытке воды дробь преждевременно выносится из пропила, не выполнив полезной работы.

Абразивная пульпа должна быть достаточно-плотной, но податливой и эластичной, что обеспечивается добавлением в ее со* став известкового молока, которое, являясь поверхностноактиё* ным веществом, снижает твердость поверхностного слоя раз^у^ шаемого камня. В то же время оно защищает повер х нос'ть-рас^ пила от окисления, вызываемого действием мета^лй^ёбй^й дроби. При оптимальном соотношении'известкового молФФ ЯЗД* ставе пульпы последняя принимает темный цвет; при недостаточном количестве она рыжая, а при избыточном — белая. Как установлено практическими данными, известковое молоко улучшает работу абразивного насОса и облегчает цагрузку электропривода пильной рамы, так как оно снижает трение боковых сторон штрипс о стенки пропила. ', ,

Добавка известкового молока как бы коагулирует состав пульпы, а наличие в пульпе шлама делает возможным нахождение дроби во взвешенном состоянии, что положительно сказывается на работе насоса. Расход извести на 1 м2 распила составляет 2,0—2,5 кг.

Оптимальный состав 1 л абразивной пульпы по усредненным данным анализов, выполненных на Соколовском карьере при дроби диаметром 1 мм составляет; объемная масса 1,9 кг/л; гранитного шлама в сухом виде и воды соответственно 742 и 640 г.

Пульпа, имеющая объемную массу 2 кг/л, требует промывки, а пульпа, имеющая объемную массу 1,7 кг/л — не требует.

По анализам, произведенным на других карьерах, объемная масса нормальной рабочей пульпы находится в пределах 1,95—

2.1 кг/л, а содержание дроби в 1 л пульпы не превышает 580 г» Пульпа, требующая промыва, имеет объемную массу 2,1—

2.2 кг/л.

Заготовленные штрипеы устанавливаются и закрепляются в просвете пильной рамы. Набор штрипсов, установленных в пильной раме распиловочного станка, называется поставом.

Число пильных полотен, расстояние между ними, сила натяжения определяются физико-механическими свойствами распиливаемых пород и размерами плит распила. Лучшее использование пильной рамы и устойчивость штрипсов при резании достигаются посредством вставки разлучек резания между штрипсами^ качественного монтажа и натяжки штрипсов при помощи штрипсодержателей, как правило, клиновым натяжением, поставляемых в комплекте с камнераспиловочными станками или изготавливаемыми в местных условиях.

Для фиксации штрипсов на заданный шаг применяются системы разлучек, являющихся важным элементом технологической оснастки распиловочных станков. Такая система выполняет двойную функцию: обеспечивает точность установки штрипсов и придает им повышенную устойчивость в процессе работы.

Разлучки можно изготавливать из металла, пластмасс или из дерева твердых пород со строгой калибровкой их по ширине. Использовать цветной металл для разлучек нецелесообразно. Разлучки представляют собой деревянные бруски с необходимым сечением и длиной 25—30 см. Для получения плит толщиной 2, 3» 4, 5 см заданная ширина разлучки по граням соприкосновения со щтрипсой должна быть заметно меньшей (на глаз) величины между двумя другими плоскостями, чтобы не перепутать их при установке/штрипсов. Разлучки можно собирать внизу на проволоку диаметром 3—4 мм, просверливая в них сверху отверстия, и затем ставить их при формировании постава, оставив эту проволоку в разлучках, что предотвращает падение разлучки в случаях ослабления натяжения штрипс. При замене штрипсов разлучки пакетом снимают, а затем ставят этим же набором, зная, что ошибки не будет, общая их толщина была проверена.

Толщина разлучки

£*разл “ ~Ь 2,2^аб 4“ Ап, (8.31)

Где б — толщина облицовочной плиты по спецификации, мм;, £?аб — диаметр свободного абразива, мм; Дп — припуск на последующую обработку плиты заготовки, мм. ‘ !

Практически разлучки резания должны иметь толщину на': 4 мм больше толщины плит, которые необходимо получить.

Так, на Соколовском карьере ПО Житомирнерудпром ставят ’] разлучки 34 мм и получают распил 30 мм, в расчете, что гото-| вые плиты после полировки будут толщиной 28—-29 мм. В дан-1' ном случае на всю ширину рамы устанавливается до 80:: штрипсов. и’

Ширина реза щели принимается равной толщине штрипса| плюс полтора-два диаметра применяемой дроби с каждой сто*] роиы штрипса. В случае несоблюдения параллельности устаД ноши штрипсов, расхождения в размерах разлучек, нарушений режим« промыва абразивной пульпы, ослабления клиньеЙ штрипсо дер ж а те л ей во время работы щели могут быть значйШ тельно большими, что ведет к браку и уменьшению выхода плй|Д из ставки. й|

|

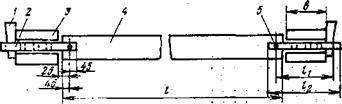

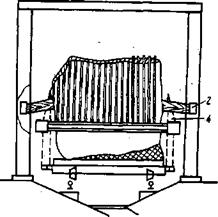

Рис. 8.28. Схема клинового натяжения штрипсов: . 1 — клин: 2 — штрипсодержатель; 3 — попереяина. пильной - рамы* 4'±~' ,у. штрнпсовдя пила; 5 — палец, |

Фактические данные предприятий * ПО 'ЖйтОмирнерудпром следующие:

При ш три псах толщиной 4 мм и дроби 1 мм щель реза находится в пределах 7—8 мм; • : , -•>;

При штрипсах толщиной 6 мм и дроби 1 мм щель реза составляет 9,5—10 мм.

Применение толстых штрипсов 8г—10 мм, крупной дроби 2,0 мм, так же» как и принцип —чем'больше придавить штрип - сой распиливаемый блок, тем лучше — следует считать неверным. Необходимо применять оптимальные параметры, позволившие снизить материалоемкость производства распила на 15— 20 %. В этом плане весьма важным • фактором является качественное изготовление штрипсодержателей и клиньев для натяжения штрипсов.

Для штрипсодержателей применяется стальная полоса 50 X X 10 мм или 50x8 мм, марка стали — Ст5, Ст5сп, Ст45. Материал для клиньев должен быть прочным, но не хрупким, чтобы не было излома клиньев. Импортные клинья, учитывая более качественный металл, имеют толщину 8 мм. Длину щтрипсодержателя следует принимать из расчета установки клиньев с обеих сторон пильной рамы. Лишь несколько штрипсодержателей, устанавливаемых под узлом крепления дышла, делаются укороченными; в них клинья не ставятся.

Длина штрипсодержателя (тяги) рассчитывается исходя из ширины поперечины пильной рамы, в которой она устанавливается. Например, ширина фундаментальных плит на станках БРА-Супер равна 600 мм, на «Империал» 500 мм. К этой величине с внутренней стороны пильной рамы прибавляется два размера 70 и 45 мм, где первая цифра — расстояние между поперечиной пильной рамы и центром отверстия, а вторая —от отверстия до конца тяги. Со стороны клинд в штрипсодержателе должен оставаться просвет от поперечины пильной рамы, близкий к ширине клина в средней его части около.50 мм (рис. 8.28).

|

АЗ/К1 3680 500 120 620 705 7 570 655 120 120 |

|

АЗ/К2 4180 500 120 620 705 7 570 655 120 120 |

|

БРА 3550 600 120 720 805 7 670 755 120 120 |

|

СМ-464 4800 450 130 660 785 7 610 735 130 130 |

|

Фикерт К1 4800 450 80 580 665 7 530 615 80 80, |

|

И....................................... Число клиньев. ............................. Число пальцев. ... . . . Передний и задний штрипсодержатели конструктивно аналогичны Друг другу, однако в отличие от переднего штрипсодер - жателя задний, установленный под узлом крепления шатуна (Дышла), вместо клина оснащается закладным элементом, выполненным в виде пластины и укрепленным на штрипсодержа - телё штифтом или на шарнире. '-'Клинбвое натяжение штрипсов при своей конструктивной пркустотё' весьма трудоемко в изготовлении и не обеспечивает точно заданного натяжения и контроля За ним. Однако в настоящее время является наиболее распространенный при рас-' пилойке твердых пород свободным абразивом. Установка штрипсовых полотен производится строго параллельно ходу пильной рамы в следующем порядке. Первый штрипс устанавливается от одной из боковых балок пильной рамы при помощи разлучек или других приспособлений на необходимом расстоянии. Первоначально между штрипсой и боковой балкой рамы ставятся калиброванные по длине раз - * лучки: Они устанавливаются у концов штрипсы, т. е. в передней > и задней частях сильной рамы. Разлучки прижимаются к про - ^ дольным балкам рамы, а затём выверяется вертикальность ^ плоскости торцов, обращенных к штрипсу. На импортных стан - ^ ках на боковинах рамы имеются отшлифованные в вертикаль - : ной плоскости приливы, между ними и штрипсом измеряется,‘ расстояние с обоих концов штрипса, которое должно быть оди-| яаковым. | % Боковые разлучки, так же как и разлучки резания, представ - * ляїот собой прямоугольные бруски, которые выпиливаются изй древесины твердых пород. Размеры боковых разлучек рассчи-;| тыввются для каждого конкретного случая распиловки и завніЩ сят от реличины постава. ' Усмявввливаемый первый боковой штрипс плотно прижимала ется к тсфцу боковой распорки и проверяется вертикальноСі|^|1 его боковых поверхностей либо отвесом, либо рамным уровнеЩІ |

|

Модель станка Длина штрипсы, мм...................... Ширина поперечины пильной рамы Ь, мм......... Передний штрипсодержатель: чирло. . . к..... . Полезная длина 1Х. . . . полная длина 1г. . . . . Задний штрипсодержатель: число........... |

После этого проверяется его точная прямолинейность посредством индикатора или другого касательного приспособления при нескольких движениях пильной рамы. Затем производится установка остальных штрйпсов и разлучек. Устанавливая штрипсы натяжку рекомендуется не производить, а лишь слегка «клином» «прихватывать». Когда будет установлен последний штрипс, проверяется их параллельность между собой и к направлению хода пильной рамы. Для этого на подставке, укрепленной на рамной тележке, устанавливается индикатор. Пильной раме сообщается возвратно-поступательное движение и индикатором выверяется совпадение плоскости штрйпсов с направлением движения пильной рамы.

При отрегулированном станке и точно рассчитанном поставе отклонений штрйпсов быть не должно. Если такое отклонение имеет место, то расклиниванием между рамой и последним штрипсом уплотняется весь набор штрйпсов, они зажимаются и неувязка в параллельности устраняется. Проверяется прайиль - ность расположения тяг и клиньев; клинья должны просматриваться в одной линии со штрипсом. Только после всего этого поочередно натягиваются штрипсовые полотна.

Первоначальное натяжение штрйпсов необходимо выполнять со стороны дышла пильной рамы, так как во время работы к этим клиньям доступ затруднителен.

Штрипсы толщиной 4—6 мм натягиваются ударом слесарного молотка, а не кувалдой, как это делалось для толстых штрйпсов. Натяжение на одну штрипсу составляет примерно 4 т, разрывное услие штрипс из стали Ст 65Г составляет 32 т, что позволяет допускать износ штрипс по сечению на 3Д ее высоты.

При формировании постава следует помнить, что чем длиннее штрипсы, тем меньше их устойчивость. Поэтому разлучки следует располагать в максимальном приближении к распиливаемой ставке.

После того, как будут выполнены все перечисленные операции, можно считать установку постава законченной и постав готовым к распиливанию.

Обслуживание станка при распиловке. Запуску станка предшествует подача звукового сигнала, после четх> включается механизм опускания пильной рамы на холостом ходу и осущест: вляется ее ускоренное опускание к поверхности ставки.

Затем приводится в действие система подачи абразивной пульпы и главный привод качания рамы, после чего механизм рабочей подачи.

Непосредственно процесс распиловки при правильно выполненных подготовительных операциях сводится к наблюдению за исправной работой станка, выбору скорости подачи в соответствии со стадией распиловки и прочностью природного камня,

Поддержанию оптимального состава пульпы в процессе распиловки.

Распиловка ставки разделяется на три стадии: начальная, основная и заключительная. " ,

Наиболее ответственной стадией является начало распиловки (запиливание)* когда штрипсы еще не внедрились в камень. В это время устойчивость постава понижается и необходимо производить распиловку при небольших скоростях подачи с тем, чтобы штрипсы не испытывали большого давления и не отклонялись от первоначально установленной вертикальности боковых плоскостей. Только тогда можно правильно внедрить пильные полотна в распиливаемый камень. Для правильного запила ставки рекомендуется предварительная заливка верхних граней блоков высокопрочным гипсом. Потеря темпа при запи - ливании компенсируется возможностью производить основную распиловку на повышенных скоростях.

Запиливание осуществляется при постоянном контроле за натяжением штрипсов. При перекосе отдельного штрипса или резком возрастании давления на камень необходимо немедленно выключить механизм опускания пильной рамы, поднять ее, выключить станок и подтянуть штрипс.

В начальной стадии распиловки рекомендуется повышенное содержание абразива в подаваемой пульпе. Необходимо тщательно следить за тем, чтобы абразив поступал под пильные полотна в достаточном количестве, не стекал с поверхности ■ камня и не разбрызгивался, падая на его поверхность. Непопадание дроби под одну из штрипсов неизбежно ведёт к искрив - ^ лению или изгибу или даже разрыву тонких штрипсов.

Вторая стадия распиловки начинается после того, как $ штрипсы внедрились в распиливаемый камень. Необходимо про-;| верить натяжение пил, в случае необходимости увеличить натяг | подбивкой клиньев и вывести станок на нормальный режим ; работы, т. е. на рабочую скорость подачи пильной рамы станка.

Скорость распиловки ставки зависит от стадии распиловки, .1 . прочности природного камня, числа установленных (рабочих) | штрипсов и их толщины, диаметра дроби, качества абразивной | пульпы и опыта распиловщика. Рекомендуемые скорости распй-1 ловки приведены в табл. 8.14. |

Запиливание производится со скоростью подачи, составляю - I щей примерно 50 і%, от оптимальных значений. После заглубле-З ния штрипсов в камень на 90—100 мм скорость подачи посте^Ш пенно доводится до оптимальной путем ее повышения й&Я 20 мм/ч через каждые 15 мин. , /II

Указанные скорости рабочей подачи рекомендованы для слу--1 чаев установки на станках паспортного числа штрипсов. Пр#Я уменьшений этого числа более чем на 25 % на станках с пряну&|1

|

Рациональные скорости рабочей подачн пильной рами

|

|

Примечание. В числителе — при эагтиливании, в знаменателе — при рас пиловке. |

Дительной подачей скорость может быть увеличена в обратной пропорции.

На каждом камнеобрабатывающем заводе для каждой модели станка и вида обрабатываемого природного камня должны быть определены оптимальные режимы подачи и обучены этому распиловщики.

В конечном счете определяющим фактором, влияющим на производительность c^aнкa, является коэффициент использования рабочего объема пильной рамы, а качество распила определяет эффективность фактурной обработки. Поэтому не следует злоупотреблять высокими скоростями распиловки в ущерб качества распила, а необходимо формировать ставки с максимальным использованием рабочего объема станка.

Устанавливая большее число штрипсов и несколько сокращая скорость опускания пильной рамы, снижается давление на один штрипс при пил«нии, что способствует вертикальному ходу штрипс, предотвращает искривления и всякого рода запилы вдоль пилы. При этом получается выигрыш в производительности вследствие увеличения числа плит в ставке и высокого качества распила.

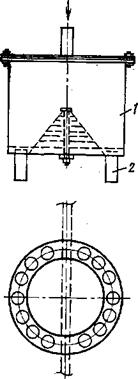

При распиловке важное значение имеет правильная организация подачи абразивной пульпы на ставку. Подача пульпы осуществляется насосом, а ее распределение по всей площади ставки — пульпораспределителем, который должен иметь обязательное поперечное качание, т. е. перпендикулярно ходу пильной рамы. Наиболее удачной конструкцией пулыюраспредели - теля является пульпораспределйтель бачкового типа, представ-

Ляющий собой бак 1 на тележке, совершающей возвратно-поступательное ’перемещение по рельсам от привода (рис. 8.29). К днищу бака подсоединен комплект резиновых рукавов 2, которые распределяют пульпу по всей ширине распиливаемой ставки. Достоинством такого пульпораспредеЛи- теля является подача пуль'пы под действием собственного веса, что снижает разбрызгивание пульпы и улучшает подачу абразива под штрипсы. Успешно эксплуатируются и трубчатые | | пульпораслределители, требующие

|

Рис. 8.29. Пульпораспределитель бачкового типа |

![]()

| т обязательной промывки технологиче

| т обязательной промывки технологиче

Ской водой сразу после окончания распиловки. Такой пульпораспределитель выполнен из четырех труб длиной, равной длине рабочего объема станка, которые подвешены на раме параллельно штрипсам и ’перемещаются перпендикулярно им с шагом до 27 см. Быстрый износ труб осложняет их эксплуатацию.

Большое значение имеет поддержание оптимального состава пульпы на протяжении всего процесса распиловки. Для этой цели применяются дозаторы дроби и сепараторы пульпы. Их назначение и принцип действия | рассмотрен в подразделе 8.2.

Дозатор дроби должен обеспечивать непрерывное восполне - ^ ние рабочей фракции дроби, взамен изношенной. Этим условиям | лучше всего отвечают механические дозаторы — черпакового д типа и дискретные электромагнитные дозаторы. Расчет необхо - | димой дозировки исходит из числа штрипсов, длины ставки и ^ скорости опускания пильной рамы. |

Для промыва пульпы по мере загустения применяется сепа - | ратор. Периодичность замены рабочей смеси определяется прак - 4 тическим путем и зависит, главным образом, от ее консистен - ции. Практически на камнеобрабатывающих предприятиях за<| мена:рабочей смеси производится раз в смену добавлением гашеной швести. Однако время замены рабочей смеси и количе- | ство добавляемой извести определяется практическим путем.

При1'оптимально выбранном режиме. подачи абразивноШ пульпы Можно достигнуть нормальной скорости опускания пиль|| ной рамы. Уменьшение скорости подачи снижает производитель*!

Ность станка. При опускании же рамы со скоростью большей, чем возможно для данной распиливаемой породы, проявляются перегрузки, которые могут привести к образованию запилов, обрыву штрипсов, а в некоторых случаях к аварии станка из-за перегрузки, двигателя.

Нарушение режима подачи абразивной пульпы на ставку можно определить по слуху. При изменении рационального состава пульпы штрипс издает характерный звук от трения стали о камень. Опытный рабочий распиловщик легко ориентируется по шуму резания блоков, но главное — постоянный контроль за работой станка с помощью отлаженной системы приборов контроля и блокировки, что не всегда соблюдается и приводит к авариям и браку в работе. Поэтому основным является наличие приборов контроля, амперметров, тепловой защиты электродвигателя.

Во время работы станка регулярно раз в смену необходимо делать осмотр натяжения штрипсовых полотен. Открыв торцевые защитные ворота станка, осматривается состояние прорезных щелей и при необходимости ударом молотка по клиньям производится натяжение штрипс.

Обязательным условием обслуживания распиловочных станков с криволинейным движением пильной рамы является регулирование длины шатуна в процессе распиловки (характерно для моделей станков, где предусматривается устранение дезок - сиала путем изменения длины шатуна — Супер-БРА, Супер - Макс и др.). Через каждые 30 см опускания пильной рамы замеряется изменение длины шатуна горизонтальной линейкой контроля и регулировочной гайкой шатун соответственно удлиняется или укорачивается.

Распиловка протекает с неравномерным износом штрипсов. Это приводит к возникновению ударов в крайних положениях рамы, в результате чего может произойти заклинивание штрипсов в пропилах, их увод, смещение блока на тележке. Для предотвращения этого рекомендуется подрезать щтрипсы, искусственно увеличивая длину их изношенной части иа 200—300 мм. При подрезке штрипс прямок дложен быть закрыт, чтобы кусочки металла не Попали в пульпу и не испортили распил. Штрипс подлежит замене при износе его центральной части более чем на 70 % от первоначальной высоты.

При распиловке верхняя грань блоков, бывает шире нижней, поэтому боковые плиты иногда отпиливаются раньше, чем закончена общая распиловка. В таких случаях необходимо остановить станок и вынуть отпиленные плиты, зажатые м£жду штрипсами.

Третья конечная стадия распиловки заключается в обеспечений распила ставки до конца.

Распил ставки на всю высоту блока достигается расклини-

![]()

|

Рис. 8.30. конца |

![]()

|

Схема распиловки ставки до |

![]()

|

Лежка под станком, а блоки лежке. Завершающая стадия распиловки (пиление последних 100 мм высоты ставки) производится при пониженных рабочих подачах^ составляющих обычно 40—50 % оптимальных значений. г После окончания распиловки пульпа прекачивается в бак ре - • купер^тор, где она хранится до запила следующей ставки. Через^ пульпораспределитель посредством насоса, питаемого чистой во* дой, под давлением тщательно промывается распиленная ставка! (плиты ^распила) и элементы конструкции распиловочной^! станка. Вся смытая смесь стекает по каналам в шахту насоса* |

|

Г |

|

|

( |

1 |

|

1 |

1 ----- ) |

|

Ш |

|

Т |

Ванием блоков 1 между боковыми стенками блока и специальными упорами или балками 2, расположен - ными с боковых сторон распиловочного станка за пределами качающейся рамы (рис. 8.30). Это делается после пропила блоков примерно на 2/3 по высоте. В каждую щель реза блока ставятся деревянные клинья, что предотвращает сдавливание плит боковыми распорками.

Для вытяжки распиленной до конца ставки на тележках делаются проушины

3 с боковых сторон, в которые устанавливаются металлические клинья 4 (см. рис. 8.30). После подъема рамы, но не полного вывода штрнпсов из пропила блоков, эти клинья не позволяют разваливаться распиленной до конца ставке при вытяжке тележки.

Схема распиловки ставки до конца показана на рис. 8.30.

Распиливать ставку на всю высоту можно на любых станках, но' для этого обязательно должна жестко закрепляться станочная те— должны быть устойчивы на те-

Где осаждается дробь для дальнейшего ее использования, а вода насосом перекачивается в систему шламопроводов.

4 Каналы следует обязательно проверять, чтобы выемка распиловочного станка, желоба и трубы стока, шахты насоса и рекуперации были тщательно очищены от всевозможных отходов распилоНки, которые могут препятствовать свободному стоку смеси и отрицательно влиять на нормальную работу насоса. Необходимо в канале перед стоком смеси в шахту насоса установить защитную сетку для улавливания окола и других инородных тел и регулярно'проверять ее чистоту. Затем распиленную ставку электролафетом выкатывают в цех обработки или на резервный путь, убирают осколки камня и шлам, накопившийся в выемке под распиловочным станком, после чего станок готов к повторению следующего цикла распиловки.

Разборка распиленной ставки осуществляется в цехе обработки при помощи вакуумзахватов или строповых захватов по мере потребности в распиле обрабатывающих станков.