Добыча и обработка природного камня

Оптимальное разделение монолита на кондиционные блоки

Подготовка блоков к выемке из низкопрочных пород (известняки, доломиты, туфы, травертин) в большинстве случаев осуществляется с помощью камнерезных машин с дисковыми пилами, кольцевыми фрезами и баровыми машинами. Предел прочности камня и'технология ведения горных работ определяют выбор типа камнерезной машины.

Подготовка блоков к выемке из пород средней прочности может осуществляться с применением камнерезных машин, канатных пил, буроклинового способа ударно-врубовых машин, буровзрывного способа, комбинированного способа — отделение блоков буклиновым или буровзрывным способом с предварительной порезкой уступа камнерезными машинами.

Наиболее распространенной камнерезной машиной является машина Столярова СМ-177А с кольцевой фрезой, а также машины СМР-028 и СМР-029.

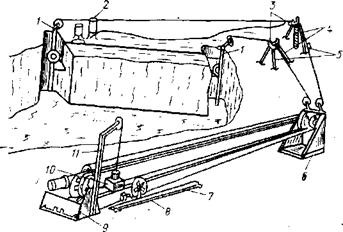

На мраморных месторождениях применяются канатные пилы (рис. 3.3), позволяющие отделять от массива монолиты объемом 600 м3 и более.

В мировой практике добычи камня этот вид оборудования имеет более чем вековую историю, он постоянно совершенствовался и изменялся. В настоящее время в Италии начали эксплуатироваться алмазные канатные пилы, которые успешно применяются как для выпиливания монолита из массива, тай и для последующей разделки его на блоки. Фирма «Бенетти» (Италия) выпускает алмазные канатйые пилы «Электроник Кутрок 860» и «НСМ 015». Последняя имеет гидравлический привод, работает в полуавтоматическом режиме и может использовать как алмазный канат, так и стальной канат спиральной свивки.

Алмазная канатная пила представляет собой мобильную приводную установку с диаметром рабочего шкива 800 мм и более, приводящим в движение рабочий контур каната, армированного алмазными втулками. Канатные пилы с алмазным канатом типа АЛПА-840 и «Кутрок 850» позволяют производить вертикальные, горизонтальные и наклонные пропилы.

|

Рис. 3.3. Технологическая схема отпиливания монолита мрамора канатной пилой типа «Телекомп»: / — рабочие стойки; 2 — емкость, с абразивной пульпой; 3— направляющие стойки,; 4 захрепленные тяти; 5 — трубчатые стойки; 6 — натяжная станция; 7 — напра^г^яю - щие салазки; 8 — тележка; 9— приводная станция;. 10 — регулирующий противовес; И — несущая стойка |

Машина передвигается по рельсовому пути длиной 6 м, обеспечивая при этом постоянное натяжение каната. Мощность привода 29,4—36,8 кВт, линейная скорость каната 36 м/с. При разработке мрамора средней крепости алмазной канатной пилой, использующей алмазный канат «Бендиам», производительность пилы достигает 7—11 м2/ч.

В связи со специфическими требованиями к добываемым блокам на карьерах основное внимание уделяется организации, работ на добычных уступах и в первую очередь подготовке блоков к выемке.

В зависимости от конкретных условий производства добычных работ преимущества комбинированных способов подготовки блоков к выемке проявляются в неравной стейени. Поэтому для определения целесообразности применения тех или иных сйо - собов подготовки блоков к выемке произведена классификация ИХ технологических схем.

В основу классификации технологических схем подготовки блоков к выемке положены последовательность отделения блоков от массива и направление подвигания забоев.

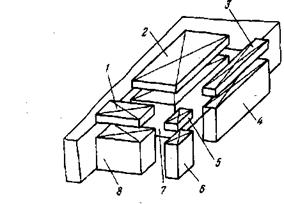

Для обозначения отделяемых от массива блоков примем следующие обозначения согласно рис. 3.4: блок, пологая фронтальная и торцовая заходка, крутая фронтальная и торцовая заходка» пологая панель, крутая фронтальная и торцовая панель, монолит. В соответствии с этим возможно выделить два

|

|

|

Рис. 3.4. Схема разделения монолита на блоки: I — торцевая пологая за - ходка: 2 — пологая панель; $ — фронтальная пологая заходка; 4 — фронтальная крутая панель; 5—блок; Б — фронтальная пологая Заходка; 7 — монолит вдоль фронта уступа; 8 — торцевая крутая панель |

Класса схем подготовки блоков к выемке (табл. 3.5): слоевые (когда отделяемый от массива монолит гранита всегда имеет один размер, равный размеру добываемого блока) и сплошные (когда отделяемый монолит по трем размерам кратный размерам добываемого блока). В классе схем «слоевая» в зависимости от первоначального способа отделения полезного ископаемого от массива выделяется три группы схем: «блоками»; «заходками», «панелями». Рассматриваемые схемы, за исключением группы «блоками», являются двухстадийными. С учетом направления подвигания забоя технологические схемы подготовки блоков к выемке разделяются на соответствующие подклассы.

Классификацией ояределяется 11 технологических схем, для которых характерна соответствующая организация подготовки блоков к выемке и параметры схем. Классификация позволяет выбрать схему подготовки блоков к выемке с учетом типа массива и способа подготовки блоков к выемке.

Подготовка блоков к выемке сводится к образованию в горной породе искусственных плоскостей обнажения, служащих гранями блоков. Площадь искусственных плоскостей обнажения определяется линейными размерами отделяемого от массива монолита или блока камня. Один и тот я^е монолит можно разделить на большое число блоков. Чем меньше линейные размеры блока ка*мня, тем большее число искусственных плоскостей обнажения необходимо образовать в монолите при разделении его на блоки.

Искусственные плоскости обнажения комплексрм оборудования можно образовать только за определенное время, зависящее от производительности каждой единицы оборудования, входящей в комплекс.

Зная общую 50 и удельную 5У площади обнажения и общее время <о, затрачиваемое на образование искусственных

|

Таблица 3,5 Классификация технологических схем подготовки гранитных блоков к выемке

|

|

|

|

Рис. 3.5. Схема к определению удельной площади,, обнажения гранитного блока |

Плоскостей обнажения, производительность комплекса оборудования по подготовке блоков к выемке аналитически может, быть определена по формуле

Q = Sokakc.0/{Syt0), (3.4)

Где S0 — общая площадь искусственных плоскостей обнажения дл-я отделения блоков камня, м2; Sy — удельная площадь искусственных плоскостей обнажения м2/м3; /0 — общее время работы комплекса оборудования, затрачиваемое на образование искусственных плоскостей обнажения, смен; /ги — коэффициент извлечения блоков из добываемого полезного ископаемого;

О — коэффициент совмещения операций по бурению шпуров, резанию щели в массиве, раскалыванию монолита на блоки.

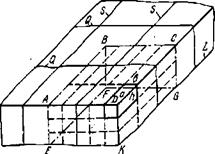

Для определения общей и удельной площади обнажения выберем участок массива (рис. 3.5), от которого отделяется монолит ABCDEFGK, ъ дальнейшем разделяемый на блоки заданных размеров. Примем предположение, что монолит разделяется на блоки одинаковых размеров. Тогда объем монолита

(3.5)

Где a, b, h — соответственно длина, ширина и высота блока камня, м; пх, п2, пг — кратность соответственно высоты, ширины и длины монолита высоте, ширине и длине блока камня.

Общая площадь искусственных плоскостей обнажения при отделении монолита от массива и его раскалывания на блоки (если естественные трещины отдельности рТсутствуют) составит

TOC o "1-5" h z S0 = ahnxti^nz + Ы1пхпйп4 + аЬпхп2щ, (3.6)

Удельная площадь обнажения блока в общем случае примет вид

Sy = -2±i. + J-. (3.7)

Ab h

Практически массив рассекается системой крутых (5, Q) и пологих (L) трещин отдельности, являющихся естественными

Плоскостями обнажения, в результате чего число искусственных плоскостей обнажения уменьшается. В этом случае удельная площадь обнажения будет, для массивов типа 1а, 16, 1 в

|

Зу — (&5 + ^<?); Для массивов типа 2а, 26, 2в Для массивов типа За, 36, Зв |

(3.8)

(3.8)

(3.9)

Где кь — коэффициенты удельной линейной трещинова

Тости по крутым 5, (2 (продольным 5, поперечным (?) и пологим Ь трещинам.

При подготовке блоков к выемке применяется несколько типов установок, каждой из которых в определенной последовательности выполняется соответствующая операция, направленная на образование искусственных плоскостей обнажения.

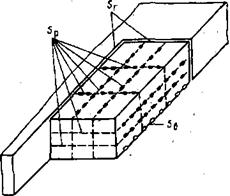

На рис. 3.6 показана схема к определению удельных плоскостей обнажения, которые необходимо образовать в массиве типа Зв. Порядок образования искусственных плоскостей обнажения следующий:

Установкой газоструйного резания или терморезаком с ручным управлением прорезают торцевую и тыльную фронтальные плоскости уступа щелей 5Г;

Установкой строчечного бурения бурят шпуры у подошвы уступа и затем взрывными работами монолит отделяют от массива по плоскости 5В;

Установками строчечного бурения в монолите в плоскостях предполагаемого раскола 5Р бурят ряды шпуров на расстояниях равных размерам блока камня по длине, ширине и высоте, а затем гидроклиновыми установками по указанным плоскостям раскалывают монолит на блоки.

В зависимости от типа массива, применяемых способов и схем подготовки блоков к выемке удельные площади обнажения, образованные разными установками и другие показатели подготовки блоков к выемке в каждом случае будут иметь св<Ьи конкретные выражения. Поэтому ниже рассматриваются все показатели блоков к выемке при следующих условиях: тип

I Разрабатываемого массива — 2 в; способ подготовки блоков к выемке — термовзрывоклиновой; технологическая схема подготовки блоков к выемке — сплошная монолитами вдоль фронта уступа.

|

|

|

Рис. 3.6. Схема к определению удельных площадей обнажения при термовзрывокл инов ом способе подготовки блоков к выемке |

Для этих условий удельные площади обнажения могут быть определены следующие образом:

|

(3.11) |

![]() Удельная площадь обнажения при термическом резании

Удельная площадь обнажения при термическом резании

5у. т —------------ :—

Апэ

Удельная площадь обнажения при взрывном отделении 5у. в=-7- (3.12)

Ьп<,

|

Ьпп |

|

Апд |

|

Удельная площадь обнажения раскалыванием П3 — 1 1 Ла — 1 . — 1 |

|

Кпу |

|

Р— |

|

|

|

|

Сумма удельных площадей обнажения, определенных по формулам (3.11), (3.12), (3.13), равняется удельной площади обнажения, определенной по формуле (ЗЛО).

При подготовке блоков к выемке для образования плоскостей обнажения в плоскостях взрывного отделения и плоскостях раскалывания установками строчечного бурения бурят шпуры. Расстояние между шпурами и их глубина обычно принимается на основании эксплуатационных данных карьеров в зависимости от подверженности гранитов раскалыванию. Следовательно, в плоскостях обнажения взрывным отделением будет пробурено Мв штук шпуров общей длины 1в, а в плоскостях обнажения раскалыванием ;— Л/р штук шпуров общей длиной 1Р.

При подготовке блоков к выемке общее время, затрачиваемое на образование искусственных плоскостей обнажения, равно:

/о = + ^б. в + ^б. р “Ь ^р> '(3.14)

где (Г = £Г1(2Г — время резания щелей газоструйной установкой* смен; '.ь = £вЛ? в--время бурения шпуров в плоскостях обнажения взрывным отделением монолита от массива, смен; £в = = Л/В/01В — время заряжанкл и взрывания шпуров в плоскостях обнажения взрывным отделент'^м монолита от массива, смен; /б. р=1р/С? б — время бурения шпуров в плоскостях обнажения раскалыванием монолита на блоки, смен; /р = 5р/<2р — время раскалывания гидроклиновыми установками монолита на блоки, смен; 5Г, 5Р —искусственные плоскости обнажения, образованные при термическом резании щелей э массиве и раскалывании монолита на блоки камня, м2; Ьв и Ьр — общая длина шпуров, пробуренных в плоскостях обнажения соответственно взрывным отделением монолита от массива и раскалыванием монолита на блоки, м; УУВ — число шпуров, пробуренных в плоскости обнажения взрывным отделением монолита от массива; (?г—производительность газоструйной установки по резанию щелей в массиве, м2/смену; <3б — производительность буровой установки по бурению шпуров, м/смену; £?р — производительность гидроклиновой установки по раскалыванию монолита на блоки, м2/смену; £?в — производительность заряжания и взрывания шпуров, шпуров/смену.

Произведя преобразования получим следующее выражение производительности комплекса оборудования по подготовке блоков к выемке при термовзрывоклиновом способе:

(3.15)

|

_ },, . л - г.. - л/.. _ <?.. р

|

Производительность комплекса оборудования по подготовке блоков к выемке при других способах рассчитывается аналогично выше приведенной методике.

Значение коэффициента извлечения блоков из добываемого полезного ископаемого

|

(3.16) |

![]() Кн — кг—ко &з. в,

Кн — кг—ко &з. в,

Где &г — геологический (теоретический) коэффициент выхода блоков из массива полезного ископаемого, зависящий от степени трещиноватости массива и угловых показателей трещин. Значение &г с достаточной для практики точностью определяется горно-геометрическими методами; 60-~ коэффициент, учитывающий технологические разрушения гранита в искусственных плоскостях обнажения при подготовке блоков к выемке; Аз. В — коэффициент, учитывающий снижение выхода блоков при опрокидывании монолитов и блоков. Значение /г3, в зависит от высоты падения монолитов и блоков, а также наличия в них

микрскмакротрешин. Для гранитных карьеров к3, в=0,005-=-0,03.

В результате анализа рассчитанных по формуле (3.16) значений коэффициента извлечения блоков из добываемого полезного ископаемого установлено:

С увеличением объема добываемого блока с 1,2 до 6,5 м3 коэффициент увеличивается на 5—12 % (в зависимости от способа и схемы подготовки блоков к выемке):

Монолитные массивы типа 26, 2в, ;3б, Зв целесообразнее разрабатывать с применением сплошных схем подготовки блоков к выемке, так как коэффициент йи на 3—8 % выше слоевых схем;

При применении термоклинового и термовзрывоклинового способов подготовки блоков к выемке коэффициент £и увеличивается на 10—15 % в сравнении с другими способами.

Показатель одновременности выполнения операций (бурения шпуров, резания щели, раскалывания монолита на блоки) принят в качестве коэффициента, учитывающего совмещение операций при подготовке блоков к выемке, который может быть определен по формуле

*с. о = И-*1/*., (3.17)

Где и — удельное время совмещаемых операций по подготовке плоскостей обнажения термическим резанием щелей в массиве, бурением шпуров для взрывного отделения монолита от массива, бурением шпуров для раскалывания монолита на блоки и раскалывание гидроклиновыми установками монолита на блоки, ч/м3.

Совмещение операций производится при условии t<t2.

Для буровзрывного и термовзрывного способов подготовки блоков К выемке 6с. 0=1, ДЛЯ Других Ас. о=М“1Д

Таким образом, расчет производительности комплекса оборудования по подготовке блоков к выемке основывается на учете удельных значений показателей операций подготовки искусственных площадей обнажения, выполняемых каждым механизмом, входящим в комплекс. ;

Методика расчета производительности комплекса оборудования по подготовке блоков к выемке заключается в следующем:

1. По результатам геологоразведочных работ на гранитном месторождении в соответствии с минералогическим составом, структурой и прочностью горной породы и структурой массива определяется тип массива.

2. С учетом типа массива выбираются способ и технологическая схема подготовки блоков к выемке и назначаются линейные размеры добываемых блоков.

3. По соответствующим методикам или на основании показателей работы гранитных карьеров принимается производи

Тельность установок газоструйного резания Qстрочечного бурения Qg, гидроклиновых установок QP, заряжания и взрывания шпуров QB.

4. С учетом удельных площадей обнажения S7.r, 5У. Р, удельной длины шнуров Ly. в, Vp> производительности газоструйной Qr, буровой Qe, гидроклиновой Qp установок и коэффициента извлечения блоков &и определяются:

Удельное время подготовки обнажения термическим резанием — tr, бурения шпуров в плоскостях обнажения — te, раскалывания монолита на блоки — tv

Коэффициент совмещения операций — ftc. о-

5. В соответствии с установленными исходными показателями определяется производительность комплекса рборудова - ния для подготовки блоков к выемке.

Производительность комплекса оборудования по подготовке блоков к выемке увеличивается с увеличением объема; добываемого блока при всех типах массива, способах и схемах подготовки блоков к выемке. Это объясняется тем, что с увеличением объема блока снижается удельная площадь искусствен-

|

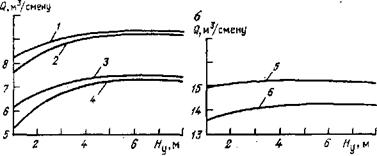

0тмУсмену Рис. 3.7, Зависимость производительности комплекса оборудования <3 при подготовке блоков к выемке от объема добываемого блока Ув: а и б — соответственно «слоевая панельно-пологая* и «сплошная фронтальная» технологическое схемы |

|

Номер мрнвой. . . . 1 2 з 4 5 6 7 В 9 10 11 12 Тип массива....................................... 16..... 16 1в 1в 2в Зв 26 36 2в 26 36 Зв |

![]() Сс

Сс

Ных плоскостей обнажения блока, образование которых производится при помощи установок, входящих в комплекс. На рис. 3.7, а представлен характер изменения прризводительности при слоевой панельно-пологой схеме, термоклиновом и термовзрывоклиновом способах; на рис. 3.7,. б — при сплошной фронтальной схеме и термовзрывоклиновом способе. При подготовке к выемке всей мощности естественного слоя (до пологой трещины отдельности у основания) производительность комплекса увеличивается прямо пропорционально объему добываемого блока; при разделении мощности естественного слоя на искусственные слои производительность комплекса снижается и изменение ее в зависимости от объема добываемого блока происходит по гиперболической кривой, что объясняется увеличением удельных искусственных площадей обнажения блока. По этой причине производительность комплекса по подготовке блоков к выемке на массивах с мощностью естественного слоя равной высоте добываемого блока выше чем на массивах с Мощностью слоя превышающей высоту блока камня.

Представляет интерес характер изменения производительности комплекса оборудования по подготовке блоков - к выемке на монолитных массивах типа 36, Зв от высоты уступа. Производительность комплекса интенсивно увеличивается с увеличением высоты уступа до 4—6 м, а затем темп ее роста замедляется и составляет около 1 % на 1 м увеличения высоты уступа (рис. 3.8, а).

Указанный характер изменения производительности комплекса, естественно, объясняется рядом факторов. Однако, основным фактором является изменение с увеличением высоты

|

№

Рис. 3.8. Зависимость производительности комплекса оборудования (2 при подготовке блоков к выемке от высоты уступа Ну при «слоевой панельно - пологой» технологической схеме и высоте добываемого блока 1 м: а и б — термовэрывоклиновой и термоклиновой способы подготовки; Номер кривой............................................... I 2 3 4 5 6 Тип массива....................................................................... Зв Зв 36 36 16 1в |

|

(У. м/'смену |

|

#,м^смену Рис. ЗЛО. Зависимость производительности комплекса оборудования <2 при подготовке блоков к выемке от коэффициента извлечения блоков £и для массивов типа 36 (7) и Зв (2) |

|

Рис. 3.9. Зависимость производительности комплекса оборудования (2 при подготовке блоков к выемке от ширины панели /1„ при «сплошной фронтальной» технологической схеме, термовзрывоклиновом способе подготовки типа массива 2в и объемах добываемых блоков: / — 1,2 м3, 2 — 2,34 м3, 3 — 4,62 м» |

Рис. 3.11. Зависимость производительности комплекса оборудования ф при подготовке блоков к выемке от длины рабочего блока панели уступа Дп для массива типа 2в и различных объемах добываемых блоков:

Рис. 3.11. Зависимость производительности комплекса оборудования ф при подготовке блоков к выемке от длины рабочего блока панели уступа Дп для массива типа 2в и различных объемах добываемых блоков:

/—1,2 №*,' 2 — 2.34 м», 3 — 4.62 м3

Уступа площадей обнажения блока, которые образуются разными механизмами, входящими в комплекс оборудования.

При подготовке блоков к выемке из массива, уступ кото0 рого состоит из горизонтальных слоев мощностью равной высоте добываемого блока (массив типа 16 и 1в) производительность комплекса оборудования от высоты уступа почти не зависит (см. рис. 3.8, б) . Это также объясняется тем, что с изменением высоты уступа значения удельных площадей обнажения, образуемых разными механизмами, входящими в комплекс и удельных длин шпуров для подготовки обнажения для указанных типов массивов практически остаются постоянными.

При комбинированных способах подготовки блоков к выемке производительность комплекса оборудования несколько увеличивается с увеличением ширины панели до 5—6 м; при дальнейшем увеличении щирины панели производительность комплекса почти не изменяется (рис, 3.9). В основном это объясняется:

Во-первых, достижением газоструйной установкой при длине щели 5—6 м своей эффективной производительности;

Во-вторых, характером изменения удельных площадей обнажения и связанных с ними удельных длин шпуров для подготовки обнажения, который аналогичен рассмотренным изменениям этих показателей от высоты уступа.

Производительность комплекса по подготовке блоков к выемке увеличивается прямо пропорционально увеличению коэффициента извлечения блоков из добываемого полезного ископаемого при «сплошной фронтальной» технологической схеме и термовзрывоклиновом способе подготовки (рис. 3.10).

На рис. 3.11 показана зависимость производительности комплекса оборудования по подготовке блоков к выемке при комбинированных способах от длины отделяемого монолита (рабочего блока). Производительность комплекса при «сплошной фронтальной» технологической схеме и термовзрывоклиновом способе подготовки увеличивается с увеличением длины отделяемого монолита до 8—10 м. Основное объяснение указанного изменения производительности является характер изменения удельных площадей обнажения блока и связанных с ними удельных длин шпуров для подготовки обнажения, который аналогичен рассмотренным изменениям этих показателей от высоты уступа. Таким образом, из рис. 3.9 и 3.11 следует, что при ширине панели 5—6 м и длине отделяемого монолита (длина рабочего блока) 8—10 м производительность комплекса по подготовке блоков к выемке достигает своего рационального значения,