Добыча и обработка природного камня

ОБОРУДОВАНИЕ ДЛЯ ФАКТУРНОЙ ОБРАБОТКИ

Шлифовально-полированные станки предназначены для аб* і разнедоб фактурной обработки (шлифовки, лощения и поли - ! ровкя) лицевой поверхности облицовочных изделий из природ - $ ного яамня. ' Ш

Конструктивно шлифовально-полировальные станки подразШ деляются на пять основных групп: портальные, мостовые, радщ! ально-консольные, конвейерные и переносные шлифмашинки.

|

Ряс. 10.1. Принципиальная схема шлифов ал ько-полироваль- Ного портального станка модели БРА-ЛЖ |

Портальные станки представляют собой наиболее тяжелую конструкцию шлифовального оборудования, предназначенную, для шлифовки-колировки изделий из твердых пород природного камня. Различают портальные станки с подвижным порталом и неподвижным столом (ЛЖ, ВШ-5), а также с неподвижным порталом и подвижным столом (ВШ-3). В настоящее время станки ВШ-3, ВШ-5 морально и физически устарели и в камне - обработке имеют ограниченное применение. В отечественной камнеобрабатывающей промышленности эксплуатируются в основном портальные станки БРА-ЛЖ. Принципиальная схема станка модели БРА-ЛЖ показана на рис. 10.1. Станок состоит из лодвижного портала 2, перемещаю-

Портальные станки представляют собой наиболее тяжелую конструкцию шлифовального оборудования, предназначенную, для шлифовки-колировки изделий из твердых пород природного камня. Различают портальные станки с подвижным порталом и неподвижным столом (ЛЖ, ВШ-5), а также с неподвижным порталом и подвижным столом (ВШ-3). В настоящее время станки ВШ-3, ВШ-5 морально и физически устарели и в камне - обработке имеют ограниченное применение. В отечественной камнеобрабатывающей промышленности эксплуатируются в основном портальные станки БРА-ЛЖ. Принципиальная схема станка модели БРА-ЛЖ показана на рис. 10.1. Станок состоит из лодвижного портала 2, перемещаю-

|

Т а б л и ц а 10.2 Техническая характеристика портальных шлифовально-полировальных станков

|

|

* В числителе — станка, в знаменателе — обрабатываемых изделий. |

|

|

Щегося по рельсовым направляющим под действием гидродви- гателя. Неподвижный стол станка находится между рельсовыми направляющими. Шлифовальная головка 6 устанавливается на горизонтальной балке портала и крепится к шпинделю 5, который приводится во вращение мотор-редуктором 1. Шлифовальная головка состоит из 6 (9, 12) независимых шлифо - вальников 4 с индивидуальным электроприводом. Шлифовальная голОвка в процессе работы охватывает всю щйрйну стола; ’ а рабочий инструмент совершает сложное рабочее движение,; складывающееся из индивидуального вращательного движения\ каждого шлифовальника, общего вращательного движения са* мой шлифовальной головки и поступательного движения пор4| тала.

Недостатком станков этого типа является необходимости! укладки плит-заготовок на стол с применением гипсового вй|| жущёго. ^

Техническая характеристика портальных шлифовально-по|1 лировальных станков приведена в табл. 10.2. И

Наиболее распространенной группой шлифовально-полирои вального оборудования являются мостовые с*ганки, среди кЩН торых наиболее характерный представитель — отечественной

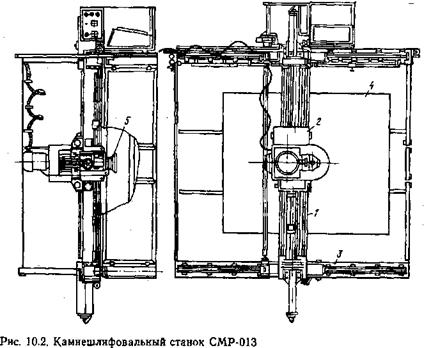

Станок СМР-013 ((рис. 10.2). Станок состоит из моста Д каретки 2, опоры моста 3, электро - и гидрооборудования. Сварной мост представляет собой балку с призматическими направляющими. Мост на четырех катках устанавливается на опорах, вдоль которых он1 может перемещаться на расстояние до 3 м. Опоры моста закреплены на двух параллельных бетонных стойках, между которыми расположен рабочий стол 4, представляющий собой бетонную тумбу с гладкой горизонтальной поверхностью (см. рис. 10.2).

Перемещение моста осуществляется от гндродвигателя через ‘ червячный редуктор и реечную передачу. Приводной вал, получающий вращение от редуктора, вращает зубчатые колеса, находящиеся в зацеплении с рейками, установленными вдоль опор моста. Применение гидродвигателя позволяет регулировать скорость перемещения моста.

По направляющим моста при помощи двух плунжерных гидроцилиндров перемещается каретка, на которой расположена шпиндельная головка. Шпиндель получает вращение через клиноременную передачу от вертикально установленного на кор-, пусе каретки двухскоростного электродвигателя. Шпиндель установлен на подшипниках качения в пиноли, имеющей возможность вертикального перемещения в шпиндельной головке на 300 мм. Вертикальное перемещение пиноли со шпинделем производится при помощи двух гидроцилиндров двойного действия, установленных по обе стороны пиноли. Гидроцилиндры кроме вертикального перемещения шпинделя осуществляют прижим шлифовальной головки, закрепленной на его конце, к обрабатываемой поверхности. Давление на поверхность определяется разностью площадей в надпоршневой и штоковой полостях гидроцилиндров, а таюке разностью давления рабочей жидкости в этих полостях.

Ограничение хода моста и каретки осуществляется посредством конечных выключателей и передвижных упоров, устанавливаемых в нужных положениях вдоль движения.

На одном конце моста подвешена площадка управления с установленными на ней гидравлической и магнитной станциями и пультами управления.

В станке заложены три программы автоматического перемещения шлифовальной головки по обрабатываемой поверхности.

Питание электродвигателей осуществляется от сети трехфазного переменного тока напряжением 380 В, а питание цепи управления и катушек электромагнитных золотников — от сети переменного тока напряжением 110 В от понижающего трансформатора.

Техническая характеристика мостовых шлифовально-поАиро- вальных станков приведена в табл. 10.3.

|

Таблица 10.3 Техническая характеристика мостовых шлифовальных полировальных станков

|

|

* В числителе — станка, в знаменателе — обрабатываемых изделий. |

|

Таблица 10.4 Техническая характеристика радиально-консольных шлифовально-полировальных

|

|

* В числителе — станка, в знаменателе — обрабатываемых изделий |

|

Частота Вращения Инструмента, Оо/мкн |

Скорость подачи, м/мнв |

Максимальное усилие прижима анструмеи - та к изделию, кН |

Устано Вочная МОЩНОСТЬ Станка, КВт |

Масса станка, т |

|

|

Шлифоваль Ной Головка |

Моста |

||||

|

500; 1000 |

0,&-6,7 |

0,3—5,0 |

8 |

22 |

5,8 |

|

450 |

0,6^6,0 |

3,4—10,2 |

4 |

26,3 |

4,2 |

|

300; 600 |

0—12,0 |

0—12,0 |

8 |

20,2 |

4,0 |

|

700 |

0—8,0 |

0,2—0,4 |

4 |

13,3 |

3,6 |

|

350 |

— |

— |

1.5 |

17,25 |

3,2 |

|

325; 550 |

0,2—0,6 |

<о О 1 Сч О" |

3,5 |

18,0 ' |

3,3 ' |

Станков

|

Диаметр шлифовальной головки, мм |

Частота Вращения Инстру Мента, Об/мин |

Максимальный угол поворота головки, градус |

Максимальные рабочий радиус, мм |

Установлен' ная мощность " ставка, кВт |

Масса. станка, ,т |

|

|

350 310 400 |

405; 500; 800; 985 300; 450; 900 240; 450 |

280 280 150 |

'азбо 2450 2000 |

5.5 5,0 5.5 |

1,25 1,9 ОУ |

|

|

400 |

450 , |

280 |

2200 |

4,5 |

03 |

|

|

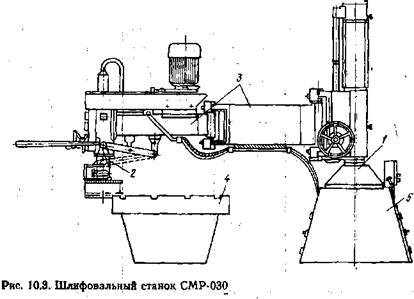

Радиально-консольные станки являются станками легкого типа и предназначены для обработки плит-заготовок небольшого размера. Наиболее распространенным представителем станков этой группы является шлифовальный коленно-рычажной станок СМР-030 (рис. 10.3).

Станок состоит из колонны с механизмом подъема, шпиндельной и шлифовальной головок, рычагов, стола и опорной: тумбы, на которой крепится сгтанок.

Колонна с механизмом подъема представляет собой цилиндрическую стойку, закрепленную в подпятнике. На стойку одета цилиндрическая труба, в верхней части закрепленная, фланцем и опирающаяся на упорный подшипник в верхней, части стойки и на подшипники скольжения в верхней и нижней! частях.

На трубу при помощи подшипников скольжения посажена; траверса, к которой вертикальной осью Шарнирно крепится ко-; ленно-рычажная система. На лобовой части рычага крепится! шпиндельная головка, которая состоит из корпуса, пи ноли,: имеющей вертикальное плавное перемещение в корпусе шпиа^ деля, установленного в пиноли при помощи подшипников каче-! ния н упорного подшипника, механизма со шпинделем. Пиноль вместе со шпинделем поднимается и опускается при помощи'] гидроцилиндра и рычага, шарнирно закрепленного на фланц$ нижней крышки ПИНОЛИ. Этим же гидроцилиндром при ПОМОЩЯЕг

Рычага обеспечивается необходимое усилие прижима шлифовальной головки к обрабатываемой поверхности изделия.

По оси шпинделя имеется сквозное отверстие для прохода охлаждающей воды в зону шлифования. Привод шпинделя осуществляется от двухскоростного электродвигателя посредством клиновых ремней. Питание электродвигателя осуществляется от сети трехфазного переменного тока напряжением 380 В, а питание цепей управления — переменным током напряжением 110 В.

Краткая характеристика основных моделей радиально-консольных станков приведена в табл. 10.4.

Конвейерные станки представляют собой многопозиционные агрегаты, все звенья которых работают в едином автоматическом цикле, обеспечивающем оптимальные режимы обработки изделий при их непрерывной транспортировке, укладке и съеме. Технология конвейерной обработки, как правило, охватывает полный цикл фактурной обработки и сводится к следующим операциям: грубой и средней шлифовке, лощению и полировке.

Представителем группы линейных конвейерных шлифовально-полировальных станков является ртечественный станок СМР-006 (рис. 10.4), предназначенный Для фактурной обработки плит ограниченных размеров из природного камня мягких и средних крепости пород.

Станок состоит из ленточного конвейера 1 с приводной станцией, вдоль которого размещены пять консольных постов со спаренными шлифовальными головками 2, писателя & гидро - и электрооборудования. Каждая шлифовальная головка имеет независимый привод от индивидуального электродвигателя 4; усилие прижима инструмента к обрабатываемой поверхности осуществляется гидросистемой.

Конвейер станка представляет собой бесконечную прорезиненную ленту, на которой осуществляется обработка лицевой поверхности изделий. Над верхней частью ленты по обе стороны устанавливаются стальные пластины — направляющие, предотвращающие смещение изделий в процессе обработки.1

|

Техническая характеристика конвейерных шлифовально-полировальных станков

|

|

* В числителе — станка, в знаменателе — обрабатываемых изделий |

Для предотвращения перекосов по высоте обрабатываемых из: делий и их вибрации во время обработки предусмотрены спе^ циальные роликовые прижимы.

Приводная станция состоит из гидродвигателя и приводного барабана, связанных между собой через редукторы, цепную и червячную передачу, а натяжная станция — из ведомого бара-1 бана н винтового натяжного механизма. ;

Питатель предназначен для механизации, автоматизации» а также обеспечения непрерывности процесса пйдачи заготовок обрабатываемых плит на конвейер. Автономным гидравличе - ским и электрическим оборудованием питателя управляют* с пульта, смонтированного на передней сГенке станины. %

Питание силовых цепей электродвигателей осуществляется^ от сети трехфазного переменного тока напряжением 380 В, а пи«1 тание цепей управления — переменным током напряжением - 220 В.

Техническая характеристика конвейерных шлифовально-поУ линовальных станков приведена в табл. 10.5.

Кроме перечисленных групп шлифовально-полировальные станков стационарного типа в камнеобрабатывающей промыШ^ ленности применяются переносные шлифмашинки с электри«фЯ скйм или пневматическим приводом и гибким валом, преднЩ значенные для обработки деталей памятников и кромок архдай тектурно-стройтельных изделий. - Я

|

Диаметр шлифовальной головки, мм |

Частота Вращения Инстру Мента, Об/мкн |

Скорость Подачи Транс Портера, М/мнн |

Усилие прижима инструмента к изделию, кН |

Устано Вочная Мощность Станка, КВт |

Масса станка, т |

|

|

450 |

630 |

0,3—1,2 |

0—1,5 |

92,0 |

17,1 |

|

|

350; 450 |

1000 |

0,1—0,8 |

0—1,5 |

63,0 |

6,5 |

|

|

320; 350 |

450 |

0—4,0 |

0—3,0 |

48,0 |

10,5 |

|

|

320 |

450 |

0—2,6 |

0—2,8 |

35,8 |

6,0 |

|

10.3. АБРАЗИВНАЯ ФАКТУРНАЯ ОБРАБОТКА |

Среди абразивных фактур лицевой поверхности изделий из природного камня, как правило, первичной является пиленая фактура, которая получается в результате распиловки блоков природного камня на пЛиты-заготовки.

Пиленая (А) фактура обработки получается при распиловке природного камня алмазными шТрипсовыми или дисковыми пилами, или же в случае качественной распиловки штрип - совыми пилами со свободным абразивом. Пиленая (Б) фактура получается при распиловке штрипСовыми или канатными пилами.

Пиленая (£1) фактура обработки получается в результате очистки пиленой (Б) фактуры механическим, - химическим или пескоструйным способом.

Механическая очистка осуществляется на шлифовальных станках, где вместо абразивного инструмента устанавливается металлическая щетка.

Химическая очистка осуществляется промывкой лицевой поверхности изделий 5 %-ным раствором соляной кислоты (НС1) или растворами других кислот.

Пескоструйная очистка осуществляется на пескоструйных установках с применением среднего или крупного кварцевого песка. В качестве абразива также может использоваться карбид кремния. '

Шлифованная и лощеная фактуры обработки производятся последовательным шлифованием пиленой фактуры на шлифовальных станках.

Основная часть шлифовального процесса заключается в грубом шлифовании (обдире), в результате которого лицевой поверхности камня придается форма с допусками йеплоскостности в пределах, установленных стандартом. Эта операция, как правило, составляет 50—60 % от общего времени шлифовки-полировки.

Процесс шлифования состоит из ряда последовательных операций и выполняется с целью создания поверхности с минимальной шероховатостью. После каждой операции достигается повышение класса чистоты поверхности,

В зависимости от применяемого инструмента различают шлифование свободным и связанным абразивом. В качестве связанного абразива используются абразивные круги из карбида кремния на магнезиальной или бакелитовой связках, ; а также алмазные бруски ш! и чашечки.

Шлифование, как и любой другой процесс обработки, заклю - I чается в направленном разрушении камня, Сущность шлифования свободным абразивом в общем случае сводится к следую - > щему. Вследствие нормальных усилий, являющихся результатом давления на шлифовальный круг, и больших тангенциальных усилий, возникающих в результате движения круга, абразивные зерна своими вершинами внедряются в камень и наносят мложество трещин на его поверхности. При этом вслед-, ствие значительной твердости абразивных зерен по отношений, к камню в точках воздействия зерен абразива происходит раз* рушение камня. В результате многократного воздействия зерен по тем же местам разрушенные частицы выкалываются и уда-1 ляются с поверхности камня водой, подаваемой на плоскость-‘ контакта круга и камня.

Система множества рядом расположенных выколок образует шероховатую поверхность, характерную для шлифованойу ( поверхности камня. Максимальная глубина неровностей дрй | прочих равных условиях зависит от прочности и крупности зе - ^ рен абразива, а также от физико-механических и петрографа-,| ческих характеристик камня. |

В настоящее время преобладающее распространение полщ чйл наиболее производительный процесс шлифования связаЯ ным абразивом. Сущность механизма разрушения камня прет этом аналогична механизму разрушения при работе алмазного! круга при дисковой распиловке лишь с той разницей, что угсЛ контакта равен 180°. Различное воздействие свободного и. свдЯ занного абразивов отражается и на микроструктуре шлифоввда! ной поверхности. Поверхность, обработанная свободным абрам зивом, отличается равномерной шероховатостью, тогда как ш

Мень, шлифованный кругом связанного абразива, имеет направленные следы обработки.

|

Рис. 10.5. Схемы работы инструмента при плоском торцевом (а), ленточном (б) и планетарном (в) шлифойании |

Шлифовальная эффективность связанного абразива не всегда одинакова. Лучше всего связанный абразив шлифует тогда, когда его поверхность шероховата. В этом случае преобладает режущее действие острых зерен и производи* тельность высока.

Шлифовальная эффективность связанного абразива не всегда одинакова. Лучше всего связанный абразив шлифует тогда, когда его поверхность шероховата. В этом случае преобладает режущее действие острых зерен и производи* тельность высока.

Важную роль в процессе шлифования играет вода. Она вымывает продукты разрушения и отводит тепло, образованное трением.

Кроме того, она оказывает физикохимическое воздействие на механическую прочность камня и ускоряет процесс шлифования.

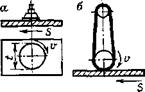

В камнеобработке в основном применяется плоское шлифование

Торцом круга и изредка — плоское шлифование периферией круга. В последнее время проводятся работы по применению ленточного шлифования, где элементы режимов резайия и сечение среза аналогичны дисковой распиловке.

При шлифовании используется также планетарное движение шлифовального круга, которое благодаря большим скоростям вращения и сложной -траектории движения инструмента, слагаемого из вращения феррасы с одновременным поступательным ее движением, а также вращения инструмента вокруг оси обеспечивает более высокую производительность и качество обрабатываемой поверхности в сравнении с обычным инструментом для торцевого шлифования.

Схемы работы инструмента при различных видах шлифования показаны на рис. 10.5.

Различают жесткое и упругое шлифование. При жестком щлифова. нии входными параметрами являются глубина шлифования и другие элементы резания, а выходным — усилие при резании. При упругом шлифовании, наоборот, входным параметром является удельное давление, от которого зависят глубина шлифования и элементы резания.

Наибольшее распространение получил принцип упругого шлифования, позволяющий получить' лучшие условия резания и поддерживать постоянными условия работы абразивных зерен. При постоянном удельном нормальном давлении и прочих равных условиях глубина резания постоянна. При изменении же одного из параметров режима резания меняется глубина

резания, т. е. фактически при изменении условий, например, вследствие, износа абразива или увеличении твердости камня, уменьшается глубина внедрения и тем самым сохраняются нормальные условия резания.

Полированная фактура обработки производится по лощеной фактуре накаткой глянца полировальным инструментом, в результате чего поверхность камня приобретает зеркальный блеск и полностью выявляются декоративные качества камня.

Процесс полировки представляет собой одновременно протекающее механическое и физико-химическое взаимодействие полировальника, полирующего вещества и воды с лощеной поверхностью камня, в результате чего сглаживаются микронеровности поверхности камня и образуется защитная пленка, обусловленная химическим составом полирующего вещества и петрографическими особенностями камня.