Добыча и обработка природного камня

Дисковые распиловочные станки

Длительное время при распиловке средних и твердых пород природного камня не повышалась производительность обработки. В силу существенных недостатков штрипсовой и канатной распиловки эти способы обработки на данном техническом уровне не могли привести к радикальным изменениям., В связи с этим исследования были направлены на разработку станков, основанных на применении наиболее производительных алмазных инструментов— Дисковых пил.

В настоящее время принцип алмазно-дисковой распиловки получил широкое применение благодаря высокой скорости резания. у

Станки, оснащенные алмазными дисковыми пилами, осуществляют следующие технологические операции: распиловка блоков на плиты, пассировка блоков для получения блоков-заготовок, окантовка (обрезка) кромок облицовочных плит.

К основным преимуществам данного типа распиловочного оборудования, следует отнести высокую производительность, конструктивную простоту и малую металлоемкость, обеспечивающую относительно невысокую их стоимость.

Недостатками дисковых распиловочных станков являются низкий коэффициент использования инструмента (до 0,35), значительная мощность электропривода и Большой шум станков В процессе их работы. —

Все виды дисковых распиловочных станков независимо от конструктивных особенностей можно разделить на две группы в зависимости от способа подачи. К первой группе относятся станки, подача в которых осуществляется подъемом рабочего

|

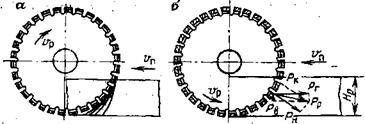

Рис. 8.20. Схемы дисковой распиловки: а — по подаче; б — против подачи |

Стола с блоком. У станков второй группы рабочий стол с блоком неподвижны, а подачу получает шпиндельный узел с вращающимся > диском. Движение подачи осуществляется различными механизмами: винтовой передачей, гидравлически, канатом, цепной передачей, реечной парой и их различными комбинациями. Подача бывает как прямолинейная, так и по замкнутой цепи (непрерывная подача при конвейерной системе).

. Процесс дисковой распиловки в зависимости от направления подачи может быть встречным (против подачи) и попутным (по подаче), Причем каждый из этих вариантов имеет свои преимущества и недостатки (рис. 8.20). При попутном резании обеспечиваются лучшие условия охлаждения инструмента и сохранность кромок от повреждений. Его недостатком является неравномерность процесса резания. При встречном резании ровному протеканию процесса способствует постепенное увеличение толщины среза от нуля до максимума, что повышает стойкость алмазных дисков, хотя'.несколько ухудшаются условия их охлаждения. При попутном резании толщина среза изменяется в обратном направлении, т. е. от максимальной величины в начальный период до нуля при выходе из контакта с камнем. Большинство дисковых распиловочных станков работает по принципу попутного резания. Вследствие значительной глубины резания камня и высоких скоростей вращения алмазные диски Нагреваются, поэтому особая роль в таких станках отводится ■ системе охлаждения.

Дисковые распиловочные станки подразделяются по числу установленного на них инструмента на две группы: однодиско - afcie # многодисковые.

Ьднодисковые распиловочные станки по конструктивному, исжмрдаию могут быть подразделены на две основные группы: *' портальные и мостовые. Существует еще целый ряд конструк - - тивных. особенностей станков: число шпиндельных головок, вид;| подачи стола, поворотность головок и др. |

У портальных станков станина выполнена в виде портала*-|

Зоо..& а размещенный на ней исполнительный орган имеет только поперечные перемещения. Рабочая подача у таких станков достигается вследствие движения рабочего стола с блоком камня под действием механизма подачи. Наиболее характерным представителем станков этой группы является станок 277 фирмы «Карл Майер» (ФРГ).

Для мостовых станков, например модель ТЗО фирмы «Тер - цаго» (Италия), характерно наличие у станины мощного длинного моста, по направляющим которого с помощью механизма подачи осуществляется движение рабочей головки с дисковой пилой и приводом резания, обеспечивающие рабочую подачу. Рабочий стол у таких станков обычно неподвижен или имеет привод поперечного niepумещения.

К однодисковым ■ распиловочным станкам отечественного производства относятся модель СМР-005, разработанная Киевским СКБ Строммашина и модель Р-612, разработанная ВНИИнерудом. Эти станки не нашли широкого применения из-за своих конструктивных недостатков.

Технические характеристик!? основных моделей однодисковых станков приведены в табл. 8.10.

Многодисковые распиловочные станки. В настоящее время широкое распространение получили многодисковые распиловочные станки, дающие возможность увеличить высоту распиловки благодаря использованию дисков средних размеров и обеспечивающие высокую производительность процесса.

Многодисковые станки подразделяются на одновальные, многовальные и ортогональные.

Многодисковые одновальные станки предназначены для распиловки малогабаритных блоков природного камня IV—V групп и брусков заготовок на плиты. Эти станки конструктивно просты и неметаллоемки. Основными недостатками станков этой группы являются ограниченная глубина реза и повышенная энергоемкость.

Отличительная особенность одновальных станков— наличие удлиненного рабочего вала с комплектом установленных на него дисковых пил. В зависимости от крепления рабочего вала в опорах качения одновальные станки подразделяются на портальные (крепление с двух сторон) и консольные (крепление с одной стороны).

По характеру обеспечения подачи одновальные станки подразделяются на позиционные и конвейерные. Позиционные станки имеют подвижный рабочий стол, осуществляющий челночные движения с блоком относительно неподвижного исполнительного органа.

Конвейерные станки имеют рабочий стол, выполненный в виде транспортера и обеспечивающий непрерывную. йодачу распиливаемых заготовок. Этот способ подачи наиболее про-

|

Т а б лица' 8,10 ’ Техническая хараКтеристнка однодисковых станков

|

|

• В числителе — станка, в знаменателе — ставки. |

Грессивен, так как повышает коэффициент использования станка во времени, а, следовательно, и его производитель ноет*.

Типичным представителем многодисковых одновальных станков является станок СМР-059.

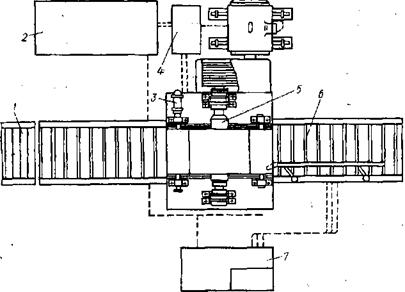

Станок Предназначен для распиловки заготовок из мягких и средней крепости пород природного камня и состоит из пиль - йЬго вала в сборе, пластинчатого конвейера, системы охлаждения, рольганга и электро - и гидрооборудования (рис. '8.21) .

Привод конвейера осуществляется от гидродвигателя и редуктора через цепную передачу на звездочку цепи конвейера.

Ролики цепи перекатываются по направляющим рамы. На цепи; крепятся листовые бортики, не допускающие попадания воды и шлама на цепь и внутрь конвейера.

Гидравлический привод конвейера обеспечивает бесступенчатое изменение скоростей подачи, что дает возможность выбрать оптия&льную подачу резания.

|

Пр9«зводитель - ность. »эксплуатационная), м*/ч |

Диаметр дисковой пилы, мм |

Частота вращевня пилы, об/м и к |

Скорость рабочей подачи, м/мин |

Мощность Главного Привода, КВт |

Масса Станка, М |

|

|

По Мрамору |

По Граниту |

|||||

|

— |

— |

1100—2500 |

260 |

0,2 |

55 |

10,3 |

|

2—3 |

— |

2500 |

270 |

0-10 |

35 |

7,5 |

|

2,5-3,5 |

— |

3000 |

220 |

0—10 |

42 |

8,0 |

|

— |

0,8—1,1 |

2000 |

300 |

0,1—11 |

42 |

12,4 |

|

— |

0,9—1,3 |

2500 |

260 |

0,1—11 |

56,5 |

15,9 |

|

— |

0,9—1,3 |

2700 |

260 |

ОД—11 |

56,5 |

17,0 |

|

— |

0,9—1,4 |

3000 |

210 |

0—10 |

75 |

.22,6 |

|

— |

0,9—1,3 |

2000—3000 |

— |

0—10 |

45 |

12,0 |

На станине конвейера установлены две направляющие: одна — неподвижная — по всей длине конвейера, а другая подвижная— на конце стола, предназначенные для предотвращения опрокидывания распиленных плит на конвейер.

Заготовки и готовые плиты устанавливаются и снимаются с конвейера при помощи специального захвата.

Рабочий вал с инструментом приводится во вращение от электродвигателя через клиноременную передачу.

Питание силовых цепей станка осуществляется от сети трехфазного переменного тока напряжением 380 В. Питание цепи управления — током напряжением 110 В.

Техническая характеристика многодисковых одно&альных станков приведена в табл. 8.11.

Многовальные дисковые распиловочные станки характеризуются наличием нескольких автономных,'параллельно между собой установленных рабочих валов (обычно двух) с инструмент

|

Т а б л и ц а 8.11 Техническая характеристика многодисковых одновальних станков

|

|

* В числителе —- Станка, в знаменателе — блока |

Том, размещенных так, что каждая дисковая пила первого вала находится в одной плоскости с соответствующими дисковыми пилами других валов.

: В зависимости от схемы размещения исполнительных орга

Нов многовальные станки подразделяются на три. основных типа.

1. Рабочие валы расположены на одном уровне с увеличе - ^

Нием диаметра дисковых пил каждого последующего вала. I Обеспечивают высокую производительность при относительно невысокой энергоемкости процесс;а. £

2. Рабочие валы расположены с последовательным пониже-

Наем их уровня и оснащены дисковыми пилами одного диа-Л метра. Дакая схема обеспечивает непрерывную поточную рас - ^ тшовку пород природного камня. м

3. Рабочие валы расположены друг над другом (двухярус-]! ные), «ипр повышает коэффициент использования инструмента*^! Конструкция станков, как правило, обеспечивает распиловку'Ц блоков высотой до 1 м* Непрерывность линии резания и совпа - * денне верхнего и нижнего пропилов гарантируется при этом не- |

|

(эксплуата Нт По граниту |

Диаметр дисковых пил. мм |

Число Дисковых Пил |

Скорость рабочей подачи, м/мик |

Мощность Главного Привода, КВт |

Масса станка, т |

|

|

— |

1250 |

20 |

0,1—1,5 |

200 |

13,0 |

|

|

'■ — |

1100 |

■ 11 |

0,1— 0,5 |

160 |

12,2 |

|

|

■ “ ’ |

1100 |

7 . |

0,1—0,7 |

100 |

3,7 |

|

|

_ |

1250 |

7 |

0,1—2,5 |

55 |

5,5 |

|

|

3—5 |

1250 |

20 |

Сч I О |

160 |

—' |

|

|

— |

1250 |

9 |

1,0-™* 115 |

110 |

9,0 |

|

|

2-3 |

1100 |

12 |

© Т О |

160 |

.6,5 |

Которым смещением центров установки дисковых пил в горизонтальней ПЛОСКОСТИ.

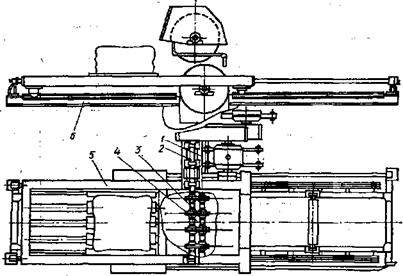

Аналогичная схема реализована в двухярусном многодисковом распиловочном станке отечественного производства СМР - 017, который оснащен двумя группами алмазных дисковых пил диаметром 1400 (1600) мм из четырех единиц в каждой и расположенных на различных уровнях.

Привод вращения исполнительных органов многовальных станков аналогичен приводу одновальных станков, вследствие чего аналогично им подразделяются на портальные и консольные.

Большинство многовальных станков имеет конвейерный при* вод подачи и лишь отдельные модели —позиционное исполнение СМР-017 (рис. 8.22).

Техническая характеристика многодисковых многовальных станков приведена в табл. 8.12.

Ортогональные многодисковые станки получили применение при выпиливании из крупных блоков природного камня плит ограниченной ширины (обычно не свыше 400 мм). Станки этой

|

Рис. 8.21. Станок СМР-059: / — рольганг для подачи камня; 2 — электрооборудование; 3 — сйнстема охлаждения 4 — гидрооборудовакие; 5 — пильный вал в сборе; 6 — конвейер; 7 — пульт управлення |

Группы имеют два взаимно перпендикулярных вала: горизонтальный с комплектом - отрезных дисковых пил и вертикальный с одной подрезной пилой. Процесс распилозки в вертикальной плоскости осуществляется с одновременной подрезкой выпиливаемых плит горизонтально расположенной дисковой пилой, которая крепится без выхода крепежного конца пильного вала за нижнюю плоскость диска, что позволяет производить подрезку : по всей плоскости блока независимо от его ширины.

Привод горизонтального вала ортогональных станков аналогичен приводу одновальных, поэтому ортогональные станки подразделяются на, мостовые, портальные и консольные.

Наибольшее распространение получили мостовые ортогональные станки с рабочей подачей исполнительного органа,: Перемещающегося по направляющим моста под действием гидравлического или электромеханического привода подачи. В конструкциях портальных и консольных ортогональных станков^ подачу осуществляется перемещением подвижного рабочеп$| стола* |

Достоинством станков этого типа является возможности распиловка камня дисковыми пилами небольшого диаметрам

|

Рис. 8.22. Станок СМР-017: / — привод; 2 —■ промежуточный вал; 3 — пильный верхний вал; 4 — пильный нижний вал; 5 — тележка,; 6 — рама рольганга |

В результате этого достигается относительно низкая энергоемкость распиловки при незначительных потерях на пропил. ,

Техническая характеристика ортогональных станков приведена в табл. 8.13.

Кинематика и динамика алмазно-дисковой распиловки. В настоящее время накоплено достаточно много экспериментальных данных о толщине среза А, как об основном кинематическом параметре процесса распиловки. Установлено, что при обработке различных материалов при небольших значениях А и больших значениях радиуса диска г в процессе взаимодействия происходит их пластическое деформирование с большими энергозатратами. По мере увеличения А изменяется характер напряженного состояния в контактной зоне и при' достижении определенного соотношения А /г происходит хрупкое разрушение с соответствующим уменьшением его энергоемкости. Поэтому большое значение имеет установление оптимального значения толщины среза, при котором процесс распиловки осуществлялся бы с минимальным износом инструмента и затратами энергии.

При алмазно-дисковой распиловке скорость рабочей подачи значительно меньше скорости резания, что позволяет с незначительной погрешностью принять траекторию главного движе-

|

Таблица 8.12 Техническая характеристика многодисковых многовальных станков

|

|

* В числителе — станка, в знаменателе — блока, |

Ния инструмента за окружность. Тогда толщина среза за один оборот дисковой пилы

Л = г>п ьт ф, (8.23)

Где гп' — подача на один оборот пилы, м^; д> — угол дуги контакта пилы с камнем, градус;

' _ У„ _ УипР

(8.24)

60у

П — частота вращения дисковой пилы, соответствующая скорости резания г»р, об/мин; £>-—диаметр дисковой пилы» мм.

Выразив sin ф через диаметр пилы D и глубину резания Нр + и произведя соответствующую подстановку, получим выражение;; для толщины среза за один оборот пилы (см. рис. 8.21)

|

(8.25І |

![]() Луг л/dhv — Яр

Луг л/dhv — Яр

.Д =■

30tv

Тогда толщина среза за один оборот, снимаемая одним ре-| жущнм элементом определится из выражения

|

Li%t |

![]() Дх = л/^^р

Дх = л/^^р

|

Где t 308 |

![]() 30t)p D

30t)p D

Шаг режущих элементов, мм.

|

' ч Число дисковых |

Диаметр дисковых |

Пил, мм |

Скорость Рабочей |

Мощность Главного |

Масса, |

||

|

Пил на каждом валу |

На 1-м валу |

На 2'М валу |

Ка 3-м валу |

Подача, М/мин |

Привода, КВт |

Станка Т |

|

|

4 |

1400 |

1400 |

_ |

ОД—0,5 |

220 |

19,2 |

|

|

3 |

1000 |

1200 |

— |

0—2,0 |

108 |

4,5 |

|

|

4 |

725 |

900 |

1200 |

0 1 Ю О |

225 |

6,5 |

|

|

4 |

1000 |

1400 |

1800 |

0 1 О |

7,0 |

Приведенные аналитические зависимости не в полной мере отражают все факторы, влияющие на режим распиловки (концентрация алмазов, их зернистость и др.), однако определяют изменение толщины среза от технологических параметров процесса (иа, 1>р), глубины резания и диаметра инструмента. Для каждого вида обрабатываемого камня необходимо устанавливать свои рациональные значения А, соответствующие Максимальной износостойкости инструмента, что достигается выбором соотношения Уп/^р-

Работоспособность и эксплуатационная прочность конструктивных элементов алмазного инструмента в значительной степени зависят от силовых показателей процесса разрушения.

Равнодействующую силу резания Рр (см. рис. 8.21) можно разложить на составляющие по касательной в направлении скорости резания Рк и по нормали к центру диска, перпендикулярно скорости резания Ри. Нормальная составляющая обес - *“ печивает внедрение режущих элементов в камень, а касательная совершает работу резания. Так же, как и при штрипсовой распиловке соотношение Рн/Рк не является постоянным и возрастает с увеличением твердости распиливаемого камня.

В соответствии с рекомендациями К. С. Варданяна эмпирически можно определить касательные и нормальные силы резания из выражений:

Т а б л и ц а 8.13

Техническая характеристика ортогональных станков

|

Модель стайка |

Максимальные размеры *, мм |

Производительность (эксплуатационная) по мрамору, м*/ч |

||

|

Длина |

Ширина |

Высота |

||

|

СМР-072 |

13 080 |

7060 |

5000 |

15—20 |

|

2 800 |

1800 |

1800 |

||

|

ВР/66 «Универсал»: |

||||

|

А |

8 000 |

5000 |

4500 |

6—8,5 |

|

4 200 |

2000 , |

2000 |

||

|

Б |

8 000 |

5000 |

4500 |

7—9 : |

|

3 500 |

2000 |

2000 |

||

|

Мпжз |

7 250 |

4880 |

4500 |

6—8,5 |

|

3 000, |

2000 |

2000 |

||

|

МГТЖ4 |

7 250 |

4880 |

_ 4500 |

7,5—10 |

|

3 000 |

2000 |

2000 |

||

|

Т12Ж |

6 700 |

5800 |

3900 |

2,5—3,5 |

|

3700 |

2800 |

2000 |

||

|

Т12Н |

6 700 |

5800 |

3900 |

6—8,5 |

|

3 700 |

2000 |

2000 |

||

|

Т12Л |

6 700 |

6600 |

4200 |

6-8,5 |

|

3 700 |

2800 |

2000 |

||

|

Б К-1200 1 |

10 500 |

4100 |

5200 |

6—8 |

|

3 500 |

1500 |

1600 |

||

|

БК-1200 2 |

10 500 |

4100 |

5200 |

6,5—8,5 |

|

3 500 |

1500 |

1600 |

||

|

Б К-1200 3 |

10 500 |

4100 |

5200 |

7-9 |

|

3 500 |

1500 |

1600 |

|

* В числителе — станка, в знаменателе — блока |

R. mT>bvnh

|

(8.28), |

![]() Рц = ■----------- 1- Штро/эЗГк}

Рц = ■----------- 1- Штро/эЗГк}

Где Ар, тр, ттр —эмпирические коэффициенты, аналогичные | коэффициентам в формулах (8.21) и (8.22); г — число режущих | элементов дисковой пилы; гк— число режущих элементов на-

|

Мощность Главного Привода. КВт |

|

Масса станка, т |

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|

|

|

||||

|

|||||||

|

|||||||

Ходящихся в контакте с камнем; U — длина режущего элемента, мм; h = r (1—cos ф); b -— ширина диска, мм.

Формулы (8.27) и (8.28) распространяются на нормальные условия резания, при нарушении этих условий вводятся дополнительные коэффициенты.

На практике приходится определять горизонтальную и вертикальную составляющие усилия резания, представляющие соответственно проекцию Рр на горизонтальную и вертикальную ось.

Значения эмпирических коэффициентов при алмазно»дисковой распиловке для различных видов обрабатываемого камня

Коэффициент.......... . , . . . . , ftp mp ftTp mTp

TOC o "1-5" h z Туф артикского типа. . . ......................................... 10 20 0,002 0,003

Туф фельэктовый..................................................... 35 60 0,004 0,012

Мрамор коелгинскнй 90 185 0,005 0,018

Базальт паракарский. . . 65 260 0,004 0,02

Гранит ково-даниловский.......... 185 560 0,006 0,03

Гранит янцевыфй..................................................... 210 635 0,007 0,04

При попутной распиловке:

Яг — sin ф—Рк cos<p; (8.29)

Рв — Рк sin ф-f Рн cos (р.

При встречной распиловке:

Рт = Рк sin <р + Рк cos <р; (8.30)

Рв— PKsin<p— PHcosq>. J

При попутной схеме распиловки сила Рв направлена вниз, прижимая заготовку к поверхности рабочего стола. При встречной схеме распиловки сила Р„ имеет отрицательное значение, направлена вверх и отжимает заготовку от поверхности стола.