Добыча и обработка природного камня

Буроклиновой и гидроклиновой способы

Механические способы подготовки камня к выемке широко применяются, так как они обеспечивают высокую монолитность лороды и сохранение ее декоративных свойств. Высокая твердость и крепость таких пород как гранит не позволяет применять способ вырезания блоков из массива, так как этот способ малопроизводителен и дорогостоящий. Поэтому блоки их гранита и других пород целесообразнее выкалывать буроклиновым или гидроклиновым способами.

В практике для значительного снижения величины усилий и трудозатрат при отделении блоков от массива проводят дополнительные горноподготовительные работы, обеспечивающие создание двух, трех и более плоскостей обнажения.

Наиболее экономичным и производительным вариантом добычи блоков гранита является добыча их при наличии трех плоскостей обнажения в забое, поэтому данный вариант встречается в практике наиболее часто.

Из буроклиновых способов раскалывания камня наиболее часто практикуются раскалывание простыми клиньями, сложными клиньями со щечками, длинными зубчатыми клиньями, размещением клиньев щ шпурах круглого сечения, размещением клиньев в шпурах овального сечения, пробуренных специальным инструментом.

Наиболее благоприятное механическое буроклиновое откалывание блоков обеспечивается при таком расположении забоя, когда основание откалываемого блока помещается на поверхно - .'Сти пологой трещины Ь, а одна из боковых или торцевых граней блока обнажена. Вторую длинную грань откалывания блока Целесообразно располагать параллельно продольным трещинам торцевую — поперечными ф.

Следует помнить, что при раскалывании гранита вдоль направления развития продольных трещин 5 число ударов для раскалывания в 2 раза меньше, чем в перпендикулярном направлении к нему, и примерно в 5 раз меньше, чем в направлении под косым углом.

В случаях совпадения плоскости раскалывания камня с на-

Правлением его наилучшей делимости, согласующейся с развитием продольных трещин 5, неровности скола лицевых поверхностей блока имеют минимальные числовые значения, чем исключается дополнительная колочная пассировка блоков, а, следовательно, снижаются качественные потери.

Количественные потери камня при подготовке его к выемке буроклиновым способом незначительные. Между тем, несмотря? на многие преимущества механических способов, качественные потери иногда достигают значительных размеров. В данном случае из недр извлекается практически все полезное ископаемое и блоки получаются высокого качества, но добывается блоков гораздо меньше, чем их можно было бы извлечь из массива с учетом его структурного строения> При этом теряется качество сырья вследствие уменьшения фактического выхода блоков^ из добытого полезного ископаемого. В этом смысле для карьеров по добыче блочных гранитов целесообразно введение коэф - фициента разубоживания 6Р, физическая сущность которого состоит в характеристике изменения выхода блоков против теоретически возможного. Этот коэффициент можно определять из зависимости

&р — 1—Л», (5.1)*

Где Ак — коэффициент изменения, качества;

Уп —объем правильного прямоугольного параллелепипеда, вписанного в структурный блок отдельности породы; 25*—суммарный объем добытых с участка кондиционных блоков гранита.

Основными причинами разубоживания камня являются отсутствие на карьерах оптимизации раскроя монолита на блоки,, недостаточное изучение анизотропных свойств камня и производство работ по его раскалыванию без учета оптимальных направлений раскола.

Существующая практика добычи блочных гранитов и других сходных с ним пород не располагает соответствующими рекомендациями по выбору оптимальных направлений раскола камня при подготовке его к выемке и основывается на опыте рабочих. Решению задачи может способствовать изучение взаимосвязи анизотропных свойств пород с их структурно-текстурными особенностями, которое обеспечивает также снижение трудозатрат при добыче блоков.

Особенно большое значение такое изучение имеет для пород следующих двух петрографических групп:

Группа габбро-базальта (слипчицкий, торчинский, букииский, горбулевский, слободской габбро-нориты; головинский, каменнопечский; каменнобродский лабрадориты и т. д.);

|

|

|

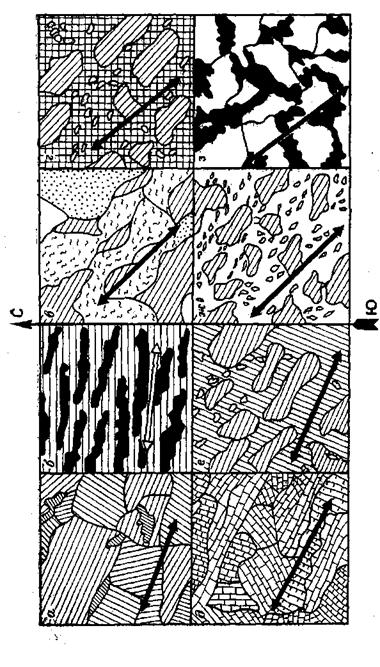

Рис. 5.1. Характеристика структурно-текстурного строения пород (месторождения^: А — Головинское; б — Лезниковское; в — Жежелевскее; г — Корнпнское; д — Слнпчицкое; е — Богуславское; ж — Коростышевское; |

Группа пересыщенных кремнекислотой горных пород (жеже- левский, коростышевский, емельяновский, богуславский, кор минский граниты ит. д.).

На рис. 5.1 показана характеристика структур но-текстурного строения этих пород с указанием ориентировки минералов относительно направления север — юг; стрелками показаны направления облегченного раскола камня, которые определены многолетними наблюдениями и данными практического опыта на этих карьерах.

Результаты исследований показывают, что в определении направлений наилучшей «делимости» камня решающую роль играет анализ ориентированной текстуры, которая для каждого- месторождения обусловлена закономерным расположением минералов. 4

При различных видах разрушающих породу нагрузок происходит свое, свойственное, этой нагрузке, разрушение породы.

При раскалывании монолита на блоки буроклиновым и бурогидроклиновым способами порода разрушается по требуемому направлению напряжениями откола (сдвига). Разрушение породы происходит по плоскостям спайности минералов, а разрушение самих минералов столь незначительное, что его не следует учитывать. Именно спайность минералов определяет анизотропию раскалывания гранита буроклиновым и бурогидроклиновым способами; Несмотря на то, что структурно-текстурные характеристики сходных с гранитом пород различные, линии облегченного раскола этих пород имеют близкое азимутальное направление, что обусловлено направлением истечения магмы по всему кристаллическому щиту, к которому приурочено месторождение. Так, для основных месторождений высокопрочных облицовочных пород, приуроченных к Украинскому кристаллическому щиту, значения этих направлений приведены в табл.

5.1. Для большинства рассматриваемых месторождений эти направления приблизительно совпадают с директивным истечением магмы и очень близки к основному направлению развития вертикальной продольной трещиноватости массива.

Отклонения направления раскола от анизотропной делимости породы обусловливает увеличение неровностей скола лицевых поверхностей блока, аппроксимируясь функцией эллипса: (рис. 5.2). Для установления отмеченной зависимости рекомендуется производить графоаналитическую обработку по методу полярных координат результатов измерений неровностей скола по плоскостям раскалывания с различной азимутальной ориентировкой. При обработке за полярную ось следует принимать ось за полярный угол — азимут плоскости раскалывания, й за полярный радиус — среднеарифметическое значение неровности скола на 1 м2 в плоскости измерения. Неровности скола целесообразно измерять путем наложения на поверхность откола Про-

|

Структур«*-те*стуряые характеристики вШед^емш Месторождений

|

Фис. 5.2. Графики изменения неровностей скола по азимутам для Головинского (а), Коростышевского (б), Корнинского (в) и Жежелевского (г) месторождений:

^АГКЗ и — полюсы азимутов простнравая трещин отдельностей соответственно;

Н 5 — точки на графиках — данные многолетних наблюдений

Зрачного листового оргстекла толщиной 5 мм с нанесенной на него измерительной ячейкой 10X10 см. Измерения можно осуществлять также по методу измерения просвета под линейкой, приложенной к вертикальной плоскости зэбоя через 10 см.

![]() За критерий качества лицевых поверхностей скола должна 'быть принята шероховатость, как средняя величина высот неровностей на поверхности откола, определяемая из выражения

За критерий качества лицевых поверхностей скола должна 'быть принята шероховатость, как средняя величина высот неровностей на поверхности откола, определяемая из выражения

(5.3)

Где 2л—1 — число измерений впадин; 2л —число измерений выступов; п — число высот неровностей.

Неровность скола определяется по формуле

(5.4)

Где 5*, 58,..., 5» — результаты измерений неровностей; £ — число измерений.

Сжатие эллипса зависит от структуры гранита и характеризуется для коростышевских' мелкозернистых гранитов соотношением 1 : 1,5, для среднезернистых гранитов типа жежелевских

1 : 1,9, а для крупнозернистых корнинских порфировидных гранитов и головинских лабрадоритов, соответственно, 1 :3,5 й 1:6. Таким образом, с увеличением крупности и‘изометричности кри-" сталлов эллипс приближается к окружности. Неровности скола на 1 м2 по эллиптической кривой колеблются для коростышевских гранитов от 3,5 до 10,5 см, для жежелевских гранитов от 4,8 до 10 см, для головинских лабрадоритов и корнинских гранитов, соответственно от 8 до 9,6 см и от 8 до 11,2 см.

Неровности скола лицевых поверхностей блоков при выкалывании их буроклиновьш и бурогидроклиновым способами обусловливаются следующими факторами:

Расположением плоскости раскола относительно направления анизотропного плоскостного деления камня;

Динамическим пределом прочности камня на откол; высотой раскалывания монолита;

Удельной величиной ослабления плоскости раскалывания шпурами перфораторного бурения, которую можно определять по формуле

^Пб = ^/5от> (6*5)

Где г — суммарная длина шпуров, пробуренных в плоскости раскола, м; й — диаметр шпура, ад; Яот— площадь, откола, м2. Значение г рекомендуется определять из зависимости

2 = (5.6)

Где М—г суммарная длина линий откола, м; Л —глубина бурения, м; /гк=*0,9 — коэффициент неравно мерности обуривания, а — шаг бурения ослабляющих шпуров, м.

Высота раскалывания монолитов зависит от расстояний ■между первично-пластовыми трещинами и для большинства карьеров не превышает 3—А м, что позволяет современными техническими средствами бурить ослабляющие шпуры на всю мощность раскалываемого монолита.

Близким к буроклиновому способу подготовки камня к выемке является бурогидроклиновой, все шире внедряющийся в практику добычи блочного камня. Гидравлический клин нет значительно разрушает камень в зоне контакта и совершенно безопасен в применении.

Управление качеством гранитных блоков, добываемых в карьерах с помощью гидроклиньев, и повышение эффективности горных разработок возмещу на основе учета характера

|

Г |

Чщ. Л |

ЛЦ |

Чи |

Г |

||||||||

|

N С |

< |

< 1 у |

< |

•с* |

Ч І |

|

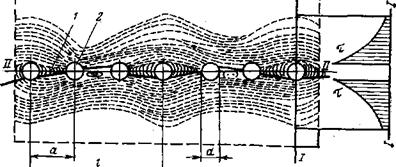

*1 Рис. 5.3. Схема распространения напряжений в массиве камня от действия закладных гидроклиньев: 1 —> ляаяя раскола каыня; 2 — шпур без гидровлнна; т — касательные напряжения |

Концентрации и максимальных значений разрушающих напряжений, определения рационального шага установки гидроклиньев и оптимальной площади откола на один клин, а также учета предела прочности породы при отколе.

Сопротивление изверженных пород отколу в несколько раз меньше сопротивления сжатию и растяжению. Вместе с тем, достаточно высокие значения пределов прочности гранитов на откол дают основание предполагать, что закладной клин одновременно откалывает не всю поверхность, подлежащую отколу за один цикл его работы, а лишь ближе—лежащую к шпуру часть ее — зону, где концентрация напряжений стала критической, как показано на рис. 5.3.

Неровности скола лицевых поверхностей блока и производительность работ по их выколке зависят от следующих параметров: площади откола на один клин 50; шага установки гидроклиньев /ш: анизотропных свойств и динамического предела прочности камня на откол; удельной величины ослабления плоскости, раскалывания шпурами перфораторного бурения и и их рашОДцением в плоскости раскола.

Площадь откола на один закладной клин играет главную роль % решении задачи. Она зависит от давления в системе р, от знаодційф /щ и £/, а также от предела прочности гранита при растяжений ар. Зависимость по определению площади откола на

юдин закладной клин, установленная экспериментальным путем, имеет вид

(5.7)

Где — коэффициент, учитывающий анизотропные свойства породы (для изверженных пород составляет 0,2—1,0).

Расчеты показывают, что при расколе камня по направлению наилучшей делимости а по направлению л:/2, Зя/2

Для лабрадорита &а—0,6, габбро-норита ка—0,2, гранита =0,4.

Площадь откола на один закладной гидроклин для гранитов достигает своего максимального значения 1,4—1,6 м2.

Однако практика свидетельствует, что несмотря на вышесказанное преимущества раскалывания камня гидроклиновыми установками имеют место значительные потери-отходы гранита по причине так называемого «сноса раскола», который требует обоснования предельной высоты раскалываемого монолита.

Предельная высота зависит от структуры камня, его анизотропных свойств, удельной величины ослабления плоскости раскалывания шпурами перфораторного бурения и их размещения л плоскости раскола.

|

1 2 3 4- 5Ь, м |

Установлено, что частота диагонального скола, как видно из рис. 5.4, прямо пропорционально возрастает с увеличением высоты раскалываемых монолитов по прямолинейным функциям. Для отдельных, месторождений уравнения этих зависимостей записываются в виде, %:

Установлено, что частота диагонального скола, как видно из рис. 5.4, прямо пропорционально возрастает с увеличением высоты раскалываемых монолитов по прямолинейным функциям. Для отдельных, месторождений уравнения этих зависимостей записываются в виде, %:

|

А |

* |

6 |

Б |

||||

|

Г% 100 |

1% 100 |

Г У |

|||||

|

.30 |

80 |

I |

90 |

- |

|||

|

М |

- |

80 |

І |

80 |

- |

||

|

.70 |

70 |

/і |

70 |

- |

|||

|

.60 |

- |

-/ |

60 |

И |

60 |

- |

|

|

,50 |

- |

50 |

И |

50 |

- |

||

|

АО |

- |

40 |

ІІ-1 |

40 |

|||

|

30 |

- |

Її 2 |

30 |

" 241 |

30 |

- |

|

|

20 |

- |

20 |

/г |

20 |

|||

|

10 |

10 |

10 |

|||||

|

0 |

1 |

2 3 4- |

5 |

0 |

1 2 3 4 5Ь, и |

0 |

|

Рис. 5.4. Зависимость частоты диагонального скола камня г от высоты раскалываемого монолита Л: » — Корнннский гранит; б — Головинский лабрадорит; в — Слипчицкий габбро-норнт; 1 — данные промышленных измерений; 2 — расчетные данные |

Корнинский гранит г——21,9154-19,14/1; головинский лабрадорит г——59,45+31,95 К слипчицкий габбро-норит г——58,31+31,73 К Предельно допустимые значения высоты раскалывания по - роды буроклиновым и бурогидроклиновым способами, при котором обеспечивается полное отсутствие диагональных сколов камня, составляет: для крупнозернистых изоморфных пород (ла - брадоритов, порфировидных гранитов, гранитов рапакиви и других сходных с ним пород) — 1,4—1,8 м; для среднезернистых изверженных пород—1,6—2,0 м; для мелкозернистых пород — 1,8—2,4 м.

Следует отметить, что при раскалывании монолитов гидроклиньями должно соблюдаться соотношение длины закладного клиЯа к высоте раскалываемого монолита 1 : 3—1 :4.