Добавки в бетон Справочное пособие

ДОЛГОВЕЧНОСТЬ БЕТОНА С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ

Долговечностью бетона называется его способность длительно, в предусмотренных проектами пределах, сохранять свои эксплуатационные свойства.

Противоморозные добавки по-разному влияют на долговечность бетона. В зависимости от внешней среды, химико-ми- нералогического и вещественного состава цемента и вида заполнителя рекомендуют применять ту или иную противо - морозную добавку либо ее соче - тение с другими добавками: воздухововлекающими, газообразующими, пластифицирующими и суперпластификаторами.

8.6.1. Карбонизация бетона при хранении. Повышение непроницаемости и влагоемкости бетона вследствие большей микропористости цементного камня, а также улучшения зоны его контакта с заполнителем в присутствии основных противоморозных добавок снижает степень его карбонизации, хотя растворимость в воде углекислого газа с понижением температуры растет. При введении поташа последний, как известно, реагирует с гидроксидом кальция и алюминатными фазами цемента и цементного камня с образованием соответственно карбоната кальция и гидрокарбоалюмината кальция. Эти соли частично кольмати - руют поры, в результате чего для бетонов с добавкой поташа карбонизация за счет углекислого газа воздуха нехарактерна.

Применение противоморозных добавок в сочетании с пластифицирующими или суперпластификаторами, вводимыми для снижения водоцементного отношения, уплотняет бетон и в еще большей степени уменьшает скорость карбонизации.

Газообразующие и воздухововлекающие добавки при их совмещении с противоморозными также практически не усиливают карбонизацию бетона, так как они формируют систему условно замкнутых пор.

8.6.2. Сульфатостойкость бетона. Сульфатостойкостью бетона называют его способность длительно противостоять действию жидких сульфатных сред, чаще всего растворов сульфата натрия [25]. Разрушение бетона в этих средах обусловлено взаимодействием сульфат - ионов с алюминийсодержащими фазами цемента и цементного камня в присутствии гидроксида кальция с образованием высокосульфатной формы гидросульфоалюмината кальция — эттрингита.

Молекулярный объем эттрингита значительно превышает молекулярный объем исходных фаз. Кристаллизационное давление этого соединения, если оно образовалось в порах уже сформировавшегося достаточно хрупкого цементного камня, не способного к релаксации внутренних напряжений, приводит к появлению сначала микротрещин, а затем, после их слияния в магистральные трещины, к необратимому разрушению бетона.

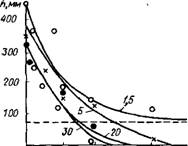

Противоморозные добавки по-разному влияют на сульфатостойкость бетона: соли кальция, вступающие с алюминат - ными фазами цемента и цементного камня в реакции присоединения с образованием двойных солей, снижают сульфатостойкость, а соли щелочных металлов (поташ, нитрит натрия), участвующие в реакциях обмена, повышают ее. Таким образом, влияние противоморозных добавок на сульфатостойкость бетона во многом противоположно их влиянию на его морозостойкость (рис. 8.11).

Пониженная сульфатостойкость бетона с добавками — солями кальция — объясняется тем, что эттрингит — наиболее труднорастворимое соединение в ряду двойных солей: гидро - сульфо-, гидрохлор-, гидронит - ро - и гидронитриалюминатов кальция; поэтому при наличии сульфат-ионов протекают реакции замещения анионов двойных солей с образованием эттрингита [27].

При небольшой дозировке добавок — до 5% массы воды затворения — роль этих реакций в снижении сульфатостой - кости невелика и часто перекрывается их положительным влиянием на структуру и прочность бетона, поэтому при концентрации сульфатов около 5-1СГ3 кг/л (по S02~) бетон с добавками ННК и ННХК по сульфатостойкости находится на уровне эталона — бетона без добавок. Однако с ростом концентрации таких солей, что характерно для противоморозных добавок, преобладает их отрицательное влияние на сульфатостойкость бетона.

Поверхностно-активные вещества — пластификаторы, суперпластификаторы и воздухо - вовлекающие добавки — способствуют повышению сульфатостойкости бетона [26], однако в агрессивных сульфатных средах при концентрации сульфат-ионов (в пересчете на SO2-) более 5-Ю"3 кг/л их введение не дает гарантированной компенсации отрицатель-

|

|

Рис. 8.11. Зависимость коэффициента коррозионной стойкости КС цементно - песчаных растворов от концентрации добавок С при испытании образцов в течение 1 г. в растворе сульфата натрия (на кривых приведены концентрации сульфат-ионов в кг/л) (КС — отношение прочности образцов в агрессивном растворе к прочности образцов, твердевших в воде в течение того же времени). Добавки-. /- НН; 2 - HH + XK; .Ч--ХК; 4 — ННК; 5 — HHK + XK; 6 HHKM; 7 - HHK + XK + M; 8 - XH + XK

Ного воздействия кальциевых солей в больших дозировках (характерных для противоморозных добавок) на сульфато - стойкость бетона. Поэтому, если известно, что конструкция или сооружение будет эксплуатироваться в жидких сульфатных средах, то помимо применения сульфатостойкого цемента следует ограничить использование таких добавок или снизить их дозировку.

8.6.3. Щелочная коррозия заполнителя в бетоне. При наличии в цементе выше 0,6 % водорастворимых щелочных соединений (в пересчете на Na20 и КгО) или при введении в бетонную смесь соответствующих количеств добавок — солей щелочных металлов и слабых кислот — они взаимодействуют с аморфным реакционноспособ - ным кремнеземистым заполнителем — опаловидным кремнеземом с образованием растворимых силикатов натрия и калия. Это приводит к разрушению бетона продуктами реакции по механизму щелочной коррозии. Поэтому противоморозные добавки, содержащие гидроли - зующиеся соли натрия и калия — нитрит натрия и особенно поташ, запрещается применять в тех случаях, когда возникает опасность такого разрушения бетона.

Сочетание этих добавок с пластифицирующими, суперпластификаторами или с возду - хововлекающими (либо газообразующими) хотя и несколько снижает скорость щелочной коррозии бетона, не решает этой проблемы, т. е. не снимает приведенных ограничений на применение нитрита натрия и поташа.

В отличие от этого все указанные ранее соли кальция не вызывают щелочной коррозии бетона, так как образуют с аморфным кремнеземом труднорастворимые гидросиликаты кальция, экранирующие зерна заполнителя защитной пленкой.

8.6.4. Стойкость бетона в морской воде. При строительстве морских сооружений следует учитывать прежде всего наличие в морской воде хлорид - и сульфат-ионов. Первые могут вызывать коррозию арматуры, поэтому к ним относится все сказанное ранее в отношении влияния на этот процесс противоморозных добавок. Следовательно, для таких бетонов оптимальными следует считать добавки ингибирующего действия. Учитывая сказанное ранее о повышенной сульфатостойкости бетона с противоморозными добавками — солями натрия и калия, из нескольких добавок такого типа предпочтение отдают нитриту натрия, который совмещает в себе обе функции — ингибирующую и улучшающую сульфатостойкость бетона. Для предохранения этой добавки от вымывания рекомендуется ее применять в плотных бетонах, например с пластифицирующей добавкой или суперпластификатором.

8.6.5. Стойкость бетона к действию антигололедных реагентов. Наиболее распространенными антигололедными реагентами являются хлориды натрия, кальция и реже магния. Поэтому к ним частично относится сказанное ранее о действии на бетон морской воды. Однако имеются и существенные отличия между ними, обусловленные как дозировкой антигололедных реагентов (нормы их нанесения на дорожные покрытия с пересчетом на концентрацию соли в растворе после плавления снежно-ледяных образований см. выше), так и условиями эксплуатации дорог, которые часто хуже, чем условия эксплуатации морских сооружений.

Наиболее сильное влияние антигололедные реагенты оказывают на морозостойкость бетона и на коррозию стальной арматуры. Поэтому при строительстве дорог с применением противоморозных добавок они должны помимо технологического эффекта обладать также способностью повышать моро - зосолестойкость бетона и защищать стальную арматуру от коррозии. Ниже (см. пп. 8.6.6 и 8.6.7) будет показано, что в этих условиях к числу оптимальных добавок следует отнести нитрит натрия, ННК и ННКМ.

8.6.6. Коррозия арматуры. По своему влиянию на коррозию противоморозные добавки можно разделить на ингибирую - щие, не вызывающие коррозии арматуры, и стимулирующие этот процесс. Первая группа представлена нитритом натрия и. нитрит-нитратом кальция, относящимися к ингибиторам коррозии анодного действия, наиболее эффективным в условиях коррозии арматуры с достаточной толщиной защитного слоя. Ко второй группе относятся поташ, нитрат кальция, мочевина и НКМ, к третьей — хлориды кальция и натрия. Из данных рис. 8.12, на котором приведены потенциодинами - ческие кривые для разных добавок, видно, что хлорид-ионы относятся к числу сильных де - пассиваторов стали, а нитриты, наоборот, пассивируют ее. Именно поэтому использование сочетаний хлорида кальция с нитритом натрия или кальция позволяет с достаточной для

|

-600 |

|

+500 |

|

+ 900 |

Практики полнотой затормозить коррозию арматуры в плотном бетоне ^ (см. кривые 7 и 8 рис. 8.12) при сохранении или даже усилении эффективности хлорида кальция в качестве противоморозной добавки.

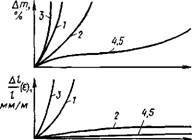

Экспериментально установлено (рис. 8.13), что при этом достаточная защита арматуры от коррозии обеспечивается при соотношении Са(ІЧ02)2/СаСІ2> ^0,5 (по массе).

|

<*j S -300 X |

|

I " I |

|

Too тока, MX A |

Эти данные, подтверждаемые результатами многочисленных экспериментальных исследований, привели к созданию комплексной добавки ННХК, в которой выдержано указанное

Рис. 8.13. Зависимость средней глубины коррозии арматуры h от отношения количеств Са( N02)2:CaCl2 по массе за 2 г. периодического смачивания образцов в воде и высушивания (режим: 1 сут смачивания-(-5 сут высушивания при температуре 20 °С). Концентрация СаСІг равна 4 % массы воды затворения. Штриховая линия — для образцов без добавок при толщине защитного слоя 20 мм (на кривых дана толщина защитного слоя, мм)

Соотношение (отношение нитрита кальция к нитрату кальция в ННК равно 1:1 по массе, такое же соотношение выполняется и между ННК и хлоридом кальция).

Если нужно повысить защитные от коррозии функции этой противоморозной добавки, то назначают соотношение Ca(N02)2/CaCl2> 0,6.

|

0,25 0,5 0,75 Ca(N0;); |

![]()

При использовании добавок ННХК и ННХКМ не возникает опасений, что со временем защитное действие нитрита кальция в ней снизится. Это объясняется тем, что коэффициент диффузии и энергия активации диффузии у нитрита и хлорида кальция практически одинаковы. Следовательно, в

случае вымывания добавки соотношение между этими компонентами останется неизменным. Поскольку, однако, хлорид кальция быстрее и с большей полнотой связывается в гидро - хлоралюминат кальция, чем нитрит кальция в гидронитриа- люминат, фактически со временем это отношение изменяется в пользу ингибитора коррозии [3, 16].

Нет оснований опасаться также того, что нитрит кальция связывается в гидроксинитрит кальция, так как его растворимость при температуре —5 °С составляет 15,88 %, а при температуре + 20 °С — 28,71 % [28]. Столь высокая растворимость обеспечивает достаточную концентрацию нитрит-ионов в поровой жидкости бетона, чтобы надежно предохранить арматуру от коррозии под действием хлорида кальция.

В случаях когда требуется защитить арматуру в бетоне от коррозии под действием агрессивных хлорид - или суль - фат-ионов, проникающих в конструкцию или сооружение извне, например в морских сооружениях и на дорогах при применении в качестве антигололедных реагентов хлористых солей, а также в условиях эксплуатации железобетона с трещинами рекомендуется применение ингибирующих противоморозных добавок.

Нитрат кальция не вызывает коррозии стали. Кроме того, поскольку эта добавка, как и НКМ, уплотняет бетон, в ее присутствии можно не опасаться за сохранность ненапряженной арматуры. Однако при использовании в предварительно напряженном железобетоне термически упрочненных сталей, склонных к коррозионному растрескиванию, применение нитрата кальция запрещено, так как он усиливает коррозионный процесс. С учетом этого в настоящее время в СССР разработана термомеханически и термически упрочненная арматурная сталь, предназначенная для эксплуатации в присутствии нитратов.

Поташ за счет высокой щелочности среды пассивирует стальную арматуру.

Введение совместно с проти - воморозными добавками пластифицирующих, суперпластификаторов и воздухововлекаю - щих добавок при неизменном водоцементном отношении практически не сказывается на коррозии арматуры, а при снижении водоцементного отношения снижает коррозию (при эксплуатации особо плотного бетона) вследствие увеличения омического сопротивления и затрудненного доступа к арматуре кислорода воздуха.

8.6.7. Морозостойкость бетона. Как известно [28—30], существуют две основные гипотезы разрушения бетона при его циклическом замораживании во влажном состоянии и оттаивании: согласно первой, главная причина заключается в локальных растягивающих напряжениях, вызванных образующимся льдом (объем льда на 9 % больше объема воды); согласно второй, пользующейся большим признанием,— в гидравличес

ком давлении поровой жидкости, отжимаемой этим льдом, причем ксамым нежелательным относятся «переходные» поры с радиусом от 3 до 100 нм. Обе гипотезы не противоречат друг другу, так как в их основе первопричиной во всех случаях признается образование льда.

|

Таблица 8.22 МОРОЗОСТОЙКОСТЬ ЦЕМЕНТИО-ПЕСЧАИЫХ ОБРАЗЦОВ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ В ДОЗЕ 15 % |

|

Добавка |

Коэффициент морозостойкости К*рз (по изменению прочности образцов при изгибе) после числа циклов |

|||

|

50 при —60 °С |

350 при —20 °С |

500 при —20 °С |

750 при —20 °С |

|

|

Без добавки |

0,2 |

0,78 |

||

|

Поташ |

— |

— |

— |

— |

|

НН |

0,24 |

0,87 |

0,41 |

— |

|

Нитрат кальция |

0,96 |

0,94 |

0,88 |

0,78 |

|

НКМ (3:1) |

1,40 |

0,94 |

0,94 |

0,89 |

|

НКМ (1:1) |

1,65 |

0,97 |

0,95 |

0,96 |

|

ННХК |

0,93 |

0,96 |

0,82 |

0,81 |

|

ННХКМ (3:1) |

0,90 |

1,04 |

0,97 |

0,87 |

|

ННХКМ (1:1) |

1,01 |

1,02 |

1,03 |

1,02 |

|

Примечание. Образцы состава цемент: песок=1:3, В/Ц = 0,ЬЬ образцы, содержащие 15 % поташа, разрушились после 5—10 циклов замораживания — оттаивания при температуре —60 °С и после 100—150 циклов при температуре —20 °С. |

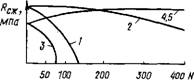

В полном соответствии с изложенными теоретическими представлениями находится и практика эксплуатации бетонов с противоморозными добавками. Установлено, что противоморозные добавки — соли кальция, а также карбамид повышают морозостойкость и моро - зосолестойкость бетона (рис. 8.14 и 8.15). Это их положительное влияние обусловлено улучшенной поровой структурой цементного камня и зоны его контакта с заполнителем, а также снижением льдистости бетона. Кроме того, лед, выделяющийся из весьма концентрированных растворов, обладает чешуйчатым строением и менее прочен, чем лед, кристаллизующийся из воды или сильно разбавленных растворов. В присутствии карбамида и других поверхностно-активных веществ наблюдается также их окклюзия выделяющимся льдом, что дополнительно снижает его механические показатели. Этим часто объясняется тот факт, что бетоны с комплексными добавками, содержащими мочевину (НКМ, ННКМ и ННХКМ), характеризуются более. высокой морозостойкостью, чем бетоны соответственно с нитратом кальция, ННК и ННХК (табл. 8.22).

В результате введения перечисленных противоморозных добавок стойкость бетона в условиях попеременного замораживания и оттаивания в воде повышается в среднем в 1,5—

|

Рис. 8.14. Зависимость морозостойкости бетона с добавками от числа циклов N их попеременного замораживания при температуре —20 °С и оттаивания в воде. Режим твердения бетона: 28 сут при температуре —20 °С+28 сут при температуре 20 °С; В/Ц=0,45 Т — потеря массы; є — деформации расширения; Re* — прочность при сжатии; / — без добавок; 2-е добавкой 9.7% ХК+6,5 % ХН; 3 — с добавкой 22 % П; 4 — с добавкой 25 % НКМ; 5-е добавкой 25 % ННХКМ |

2,5 раза, а в условиях попеременного замораживания в 5%- ном растворе хлорида натрия (или хлорида кальция) и оттаивания — в 5—7 раз (см. рис. 8.14 и 8.15). Более сильное повышение морозосолестойко - сти, чем морозостойкости бетона с указанными добавками, делает наиболее желательным их применение в дорожных бетонах, эксплуатируемых в зимнее время с антигололедными реагентами.

Введение совместно с проти - воморозными также воздухо - вовлекающих добавок дополнительно повышает морозо - и мо- розосолестойкость бетона в соответствии с их аддитивным действием на поровую структуру цементного камня. По той же причине благоприятной оказывается и комбинация противоморозных добавок с пластифицирующими или с суперпластификаторами при их использовании для снижения водоце - ментного отношения.

|

|

|

Рне. 8.15. Зависимость морозостойкости бетона с добавками от числа циклов N их попеременного замораживания при температуре —20 °С и оттаивания в 5 %-ном растворе NaCI (обозначения и режимы твердения бетона те же, что и на рис. 8.14) |

Введение в бетон противоморозных добавок на основе солей кальция положительно влияет на морозостойкость бетона при его замораживании при температуре не только -20, но и —50 и —60 °С, а также при испытании образцов после их твердения по жестким режимам, в том числе с переходом от —30 до +20 °С. При сочетании указанных противоморозных добавок с методом раннего замораживания (при этом концентрация доба

вок ниже) также наблюдается повышение морозостойкости бетона по сравнению с эталоном — бетоном нормально - влажного твердения без добавок.

|

Таблица 8.23. ПОРОВАЯ СТРУКТУРА, ПРОЧНОСТЬ И МОРОЗОСТОЙКОСТЬ ПРИ ТЕМПЕРАТУРЕ —50 °С БЕТОНА С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ, ТВЕРДЕВШЕГО ПО РАЗНЫМ РЕЖИМАМ

Продолжение табл. 8.23

|

|

Примечания: 1. Состав бетона: цемент:песок:щебень= 1:2,3:3,1; В/Л = 0,65. 2. Режимы твердения: I — 21 сут при —20°С+14 сут при —10°С+14 сут при + 5°С + 28 сут при +20°С; II — 21 сут при—20 °С + 28 сут при +20 °С; III—28 сут при +20 °С. |

Преимущество в морозостойкости бетонов с противоморозными добавками на основе солей кальция перед бетонами без добавок постепенно уменьшается при их длительном хранении под водой и в условиях полного водонасыщения, что имеет существенное значение для гидротехнических бетонов (табл. 8.23).

Через 1,5—2 года непрерывного хранения образцов в условиях полного насыщения водой их морозостойкость оказывается практически такой же, как и бетона без противоморозных добавок, тогда как при других режимах хранения последние значительно уступают по морозостойкости бетонам с противоморозными добавками на основе солей кальция. Важно, однако, что это связано не с понижением морозостойкости бетона с добавками, а, наоборот, со значительным повыше-

ниєм в этих условиях морозостойкости бетона без добавок. Основная причина нивелирования морозостойкости в этих условиях — частичное вымывание добавки, что следует учитывать при гидротехническом строительстве. В отличие от противоморозных добавок — солей кальция—добавка нитрита натрия мало изменяет морозостойкость бетона (несколько повышает ее), а поташ сильно снижает морозостойкость и морозосолестойкость бетона (см. табл. 8.22). И в этом случае причина понижения долговечности бетона обусловлена главным образом ухудшением его поровой структуры (увеличением объема переходных пор). Анализ приведенных данных свидетельствует о том, что из двух наиболее значимых факторов, определяющих морозостойкость бетона — характеристики его поровой структуры и льдистости, большее значение имеет первый. Этим и можно объяснить тот факт, что поташ хотя и снижает льдистость бетона, тем не менее ухудшает его морозо - и морозосолестой - кость. По той же причине введение совместно с поташом замедлителей схватывания цемента, положительно влияющих на поровую структуру цементного камня, способствует повышению морозостойкости бетона. В этом же направлении влияют добавки лигносульфонатов и тем более комбинация поташа с воздухововлекающей добавкой. Однако для конструкций, к которым предъявляются высокие требования по морозостойкости, применение поташа даже с воздуховов- лекающими (а также газообразующими) добавками не рекомендуется.

8.6.8. Высолообразование. Как известно, некоторые добавки, такие, как ускорители схватывания и твердения (соли натрия), склонны к образованию высолов в результате их миграции из объема в направлении испаряющей поверхности бетона и повышения их концентрации при испарении воды до выделения твердых частиц.

Высолы появляются главным образом при введении в значительных дозах таких противоморозных добавок, как нитрит натрия, хлорид натрия и комплексные неорганические противоморозные добавки на их основе. При необходимости использования таких добавок для снижения высолообразования полезным оказалось введение совместно с ними добавок поверхностно-активных веществ типа лигносульфонатов.

Кроме того, на высолообразование можно влиять, изменяя условия тепломассопереноса, в частности укрывая поверхность бетона матами, полимерными пленками и т. д.

При высоких требованиях к качеству и архитектурно-эстетическому внешнему виду конструкции эти мероприятия рекомендуется сочетать с применением в качестве противоморозных добавок солей кальция или калия.