ВИБРАЦИЯ ИНТЕНСИФИЦИРУЕТ ПРОЦЕССЫ II ОБРАБАТЫВАЕТ ДЕТАЛИ

В предыдущем разделе упоминалось об использовании для интенсификации тепло - и массообменных процессов, биологических процессов и химических реакций аппаратов с виброкипящим слоем сыпучего материала.

Основным фактором, обеспечивающим интенсификацию таких процессов и реакций, а также ряда процессов вибрационной обработки поверхностей деталей в машиностроении, является интенсивное относительное движение взаимодействующих составных частей системы, например твердых частиц в вибрирующих сосудах с суспензией или более сложной миогокодтонептной средой, а также на вибрирующих поверхностях (см. п. 6.4 и рис. 6.4?. Относительное движение компонент среды, способствующее обменным процессам и реакциям, может обеспечиваться и вследствие возникающих в таких сосудах медленных циркуляционных потоков, а также в результате интенсивного перемешивания (см. раздел 8).

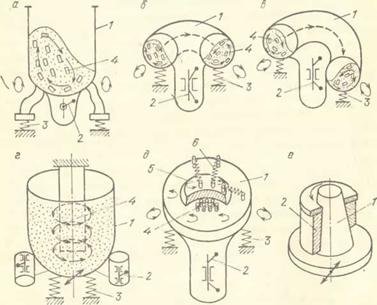

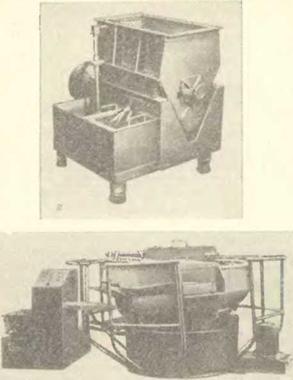

Широкое распространение получили вибрационные машины и устройства для отделочной обработки поверхности деталей в машиностроении: с их помощью осуществляется очистка облоя, очистка деталей от коррозионного слоя, снятие заусенцев, операции округления острых кромок, объемного шлифования и полирования, упрочнения поверхностен, подготовки поверхностей под гальванические и лакокрасочные покрытия. При этом достигаются высокие показатели по чистоте поверхности и обеспечивается двух — пятикратное повышение производительности и легкая автоматизация процессов, Схемы машин и устройств для вибрационной обработки деталей представлены на рис. 10.1, а фото — на рис. 10.2.

Камеры машин для абразивной обработки (рис. 10.1, я—б) наполняют абразивной средой и деталями в определенной, установленной опытным путем пропорции. Используются также пеабразивные добавки — древесина, пластмасса, резина, войлок, фетр, кожа, картон и т. п., что способствует интенсификации процесса и чистоте обработки. При упрочняющей обработке используются стальные или чугунные шарики.

Крупные детали ипогда закрепляются в камере или неподвижно (рис. 10.1, г); иногда деталям сообщают вращение. Как уже отмечалось, в камерах, паряду с быстрым относительным движением деталей и среды возникают медлепные циркуляционные потоки; по мнению ряда исследователей, именно они играют основную роль в процессе виброобработки. Один или оба фактора — быстрые относительные колебания и медленное вибрационное перемещение взаимодействующих поверхностей — используется и в установках, схематически изображенных на рис. 10.1, д, е. В первой торцевые поверхности партии цилиндрических деталей обрабатываются двумя дисками, каждому из которых сообщаются колебания, близкие к круговым поступательным, причем амплитуды и фазы колебаний различны для разных дисков. Во второй установке, предназначенной для притирки конических поверхностей клапанов, плите с закреплеппой па ней внутренней частью 1 клапана сообщают винтовые колебания, обеспечивающие вибрационное перемещение (вращение} наружной части 2.

В описанных машинах обычно используется вибрация с амплитудами ускорения порядка 5g — 20g при амплитуде колебаний от 1,5 до 8 мм и частотах от 10 до 50 Гц.

|

|

Рис. 10.1. Принципиальные схемы машин и устройств для вибрационной обработки деталей: а) с 17-образной рабочей камерой, совершающей плос - кипараллольные колебания; б) с тороидальной рабочей камерой, совершающей сложные пространственные колебания; в) со спиральной рабочей камерой, совершающей сложные пространственные колебания; г) машина для обработки крупногабаритных деталей с винтовыми колебаниями рабочей камеры (см. п, 4 табл. 1) и неподвижно закрепляемой деталью) (1 — рабочая камера, 2 — внбровопбудитсли, з— виброизолирующие опоры, 4 — обрабатываемые детали; криволинейными стрелками показаны направления «медленных» потоков рабочей среды и обрабатываемых деталей); S) устройство для шлифования плоских поверхностей [61, т. 4] (І — корпус с нижним обрабатывающим диском, г — вибровозбудитель, 3 — виброизолирующие опоры, 4 — обрабатываемые детали, 5 — верхний обрабатывающий диск, 6 — пружины, удерживающие верхний диск от вращения); е) устройство для притирки конических поверхностей кла - папов (1 — внутренняя часть клапана, закрепленная на диске, совершающем винтовые колебания; 2 — наружная часть клапана)

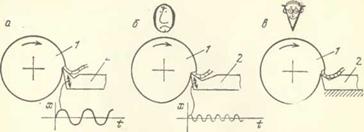

В последние десятилетия получило существенное развитие вибрационное резание, позволяющее существенно улучшить качество поверхности обрабатываемых деталей и получить ряд других преимуществ, в частности обеспечить эффективную обработку особо твердых и хрупких материалов. При вибрационном резании режущему инструменту сообщают высокочастотную вибрацию с частотами от 50 Гц до десятков кГц; для этой цели используют

|

|

Рпс. 10.2. Машины для вибрационной обработки деталей: а) с fJ-образноЯ рабочей камерой (см. схему па рис. 10.1, а); б) со спиралевидной рабочей камерой (разработка ВПТИ Электро, Ленинград; см. схему на

рис. 10.1, в)

механические, электромагнитные, электрогпдравлпческие, гидромехапическпе, а также электро - и магнитострикциоп - ные возбудители колебаний. Для эффективности вибраци - онпого воздействия необходимо, чтобы скорость резания v не превышала амплитудного значения скорости вибра - ціш Лю (см. сноску па с. 25)'. Чаще всего используют вибрацию, направленную по главной составляющей силы резания (рис. 10.3).

Одна из основных предпосылок использования вибрации при резании металла состоит в следующем. При обычной обработке вследствие конечной жесткости системы

|

Рис. І0.3. Обычное и вибрационное резание (1 — обрабатываемая деталь, г —режущий инструмент): а) обычное резание, сопровождающееся автоколебаниями и характеризующееся значительной силой резания Р; б) вибрационное резание — автоколебания подавляются высокочастотными вынужденными колебаниями; сила резания Р, существенно меньше Р; в) картина, видимая наблюдателем V,—инструмент неподвижен, сила резания Рі < Р |

станок — приспособление — инструмент — деталь и нелинейного характера силы сопротивления резанию в этой системе возникают автоколебания[20]), которые во многом определяют качество образуемой поверхности. Возбуждая колебания режущего инструмента, можно попытаться снизить уровень суммарных колебаний его режущей кромки, улучшив при этом качество поверхности,— и это действительно удается!

Не исключено, что дело заключается злесь в явлении, называемом асинхронным подавлением автоколебаний (см. п. 14.3). Необходимо, однако, отметить, что в некоторых случаях обработки возникающие в процессе резания автоколебания играют положительную роль, и их специально обеспечивают и усиливают.

Другая предпосылка впбрацноппого резания состоит в расчете на изменение реологических свойств обрабатываемого материала по отношению к «медленным» усилиям резания под действием вибрации, т. е. на виброреоло - гические эффекты (см. раздел 6). В результате при вибра - циоппом резанип основпое усилие резания может быть снижено в несколько раз, что также является существенным аргументом в пользу этого способа, несмотря на то что общие энергозатраты (с учетом энергозатрат па возбуждение вибрации) могут быть даже выше, чем при обычном резании.

Затронутым в настоящем разделе вопросам посвящеп ряд монографии и множество журнальных статей, известпо значительное число авторских свидетельств и патентов (см., например, монографии [10, 114, 128, 179], статьи [46, 132] и справочники [61, т. 4; 216]). Теория рассмотренных процессов развита еще недостаточно; имеется лишь ряд интересных частных результатов.