Пылеулавливающие устройства

Для обеспыливания выбрасываемых в атмосферу отходящих газов и аспирационного воздуха служат специальные пылеулавливающие установки, которые предотвращают загрязнение воздуха и потери перерабатываемых материалов.

Выбор конструкции пылеуловителей обусловливается физическими характеристиками обеспыливаемых газов: температурой и влагосодержанием газов, концентрацией и крупностью пыли, ее плотностью, абразивно- стью и электрическим сопротивлением.

В пылеосадительных камерах и аспирационных шахтах частицы пыли осаждаются под действием силы тяжести. Пылеосадительные камеры в основном используют для осаждения очень крупной пыли (частицы размером более 50 мкм) при малой скорости движения газового потока. Аспирационные шахты применяют в том случае, если запыленный воздух движется вверх со скоростью 1—1,5 м/с.

Пылеосадительными камерами и аспирационными шахтами оборудуют вращающиеся печи, сушильные барабаны, мельницы сухого помола. Степень обеспыливания[7] их составляет 3—15 %.

В циклонах и центробежных скрубберах на частицы пыли действуют центробежные силы, под действием которых пыль осаждается. Они эффективно работают при малых диаметрах циклонов и высокой скорости газа. Степень обеспыливания газов в центробежных скрубберах (в циклонах с водяной пленкой) несколько выше, чем в сухих циклонах, и в среднем составляет от 70 до 95%.

Циклонами и скрубберами оборудуют мельницы сухого помола, сушильные барабаны, вращающиеся печи с концентраторами и циклонными теплообменниками, колосниковые холодильники, дробилки, конвейеры.

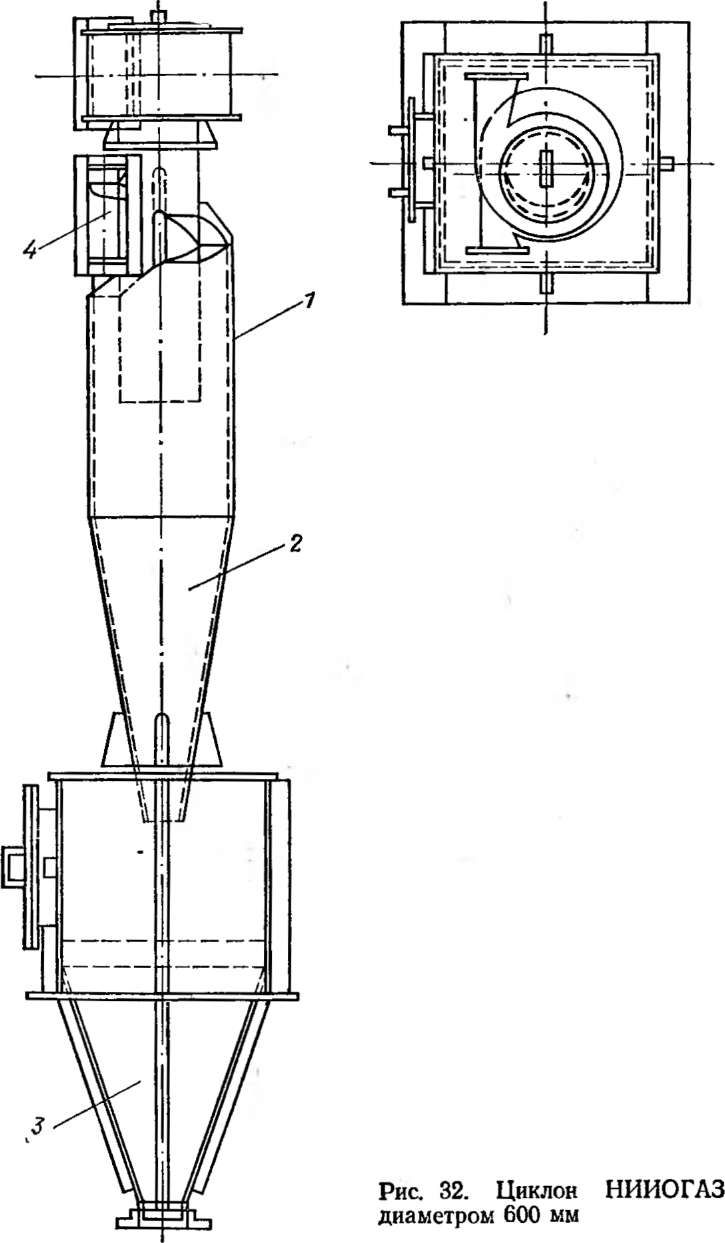

Циклоны (рис. 32) состоят из верхней цилиндрической 1 и нижней конической 2 частей. Запыленный газ входит в циклон по тангенциальному патрубку 4 и приобретает вращательное движение. В результате действия центробежной силы пыль ударяется о стенки циклона, теряет скорость и попадает в коническую часть и через пылевыпускное отверстие выпадает в бункер 3, из которого она периодически удаляется.

В цементной промышленности наиболее распространены циклоны конструкции НИИОГАЗА диаметром от 400 до 800 мм со средней производительностью от 2000 до 6000 м[8]/ч газа.

Центробежный скруббер — вертикальный металлический цилиндр, в нижнюю часть которого через патрубок вводится запыленный газ. В верхней части скруббера по окружности цилиндра установлены форсунки, через которые вода подается на внутренние стенки по касательной и по направлению движения газов. Стекая вниз, вода образует на стенках тонкую водяную пленку. При движении газа пыль центробежной силой отжимается к стенке, смачивается водой и в виде пульпы влажностью 97—98 % удаляется через разгрузочный конус.

Производительность скрубберов диаметром 1300, 1400 и 1500 мм соответственно 28,5; 33 и 38 тыс. м3/ч газа; расход воды 0,07—0,13 л/м3.

В циклонах и скрубберах полной очистки газов не происходит, поэтому после них газовый поток проходит

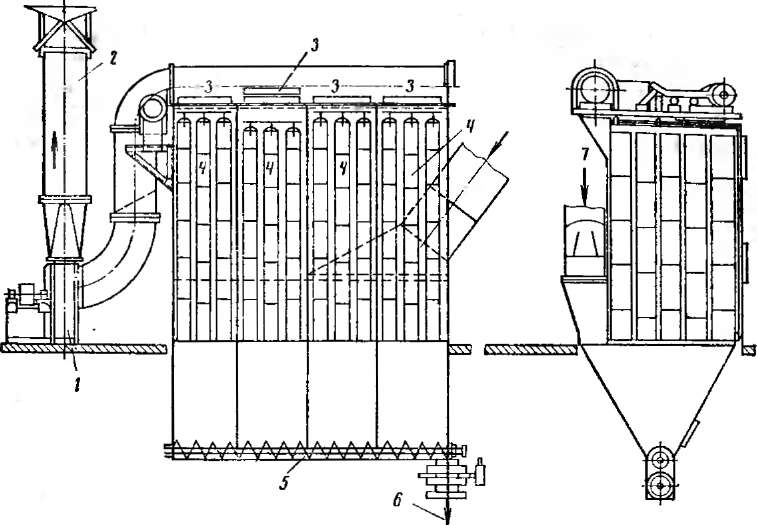

Рис. 33. Рукавный фильтр

1 — вентилятор; 2 — выходная труба; 3 — заслонка; 4 — рукава; 5 — шнек; 6 — выпуск пыли; 7—-вход запыленного воздуха

вторую стадию очистки в электрофильтрах или в рукавных фильтрах.

В электрофильтрах газы очищаются от взвешенных в газовом потоке частиц пыли. Заряженные пылинки под влиянием электрического поля высокого напряжения (до 100 кв) движутся к осадительному электроду и осаждаются на нем, а обеспыленные таким образом газы выпускаются из электрофильтра. Осевшая на электроде пыль стряхивается в бункер. В электрофильтрах осаждаются частицы всех размеров. Степень обеспыливания в них составляет 95—99 %.

Производительность электрофильтров 20—50 тыс. м3/ч; расход электроэнергии на очистку 1000 м3 газа 0,13—0,2 кВт-ч.

Электрофильтрами оборудуют вращающиеся печи, сушильные барабаны, мельницы сухого помола.

Принцип действия рукавных фильтров основан на фильтрации запыленного газа через ткань фильтра. Эти фильтры задерживают частицы размером менее 0,5 мкм.

Рукавный фильтр (рис. 33) представляет собой стальной короб, разделенный вертикальными перегородками на отдельные секции. Горизонтальная решетка делит корпус фильтра на верхнюю и нижнюю части — бункера. В верхней части на специальной раме подвешены рукава 4, изготовленные из специальной ткани (шерстяной байки 4Ш, капроно-шерстяной байки, синтетической ткани из лавсана и стеклоткани). Верхние отверстия рукавов закрыты металлической крышкой, а нижние открытые концы закреплены на цилиндрических выступах решетки. Запыленный воздух через отверстия решетки поступает в рукава, просасывается через ткань и выходит в атмосферу, а пыль, скопившаяся на рукавах, периодически стряхивается, попадает в бункер и удаляется шнеком 5.

Обычно в каждой секции на общей раме подвешивают 8—18 рукавов диаметром 135 мм при длине 2,2 м или диаметром 190—200 мм при длине 2,2—2,75 м.