Заправка и закалка стальных буров и долот

Бурозаправочные станки и процесс заправки. Механическая заправка буров производится с помощью бурозаправочного станка, который представляет собой агрегат, состоящий из трех пневматических молотков различного устройства и назначения. Основой агрегата является вертикально действующий молоток, к цилиндру которого крепятся два горизонтальных молотка,. имеющих значительно меньшие размеры.

Вертикально действующий пневматический молоток производит рубку стали (в горячем состоянии), формовку (штамповку) боковой поверхности коронки, калибровку коронки и зажатие стержня бура (во время работы горизонтальных молотков).

Первый горизонтальный пневматический молоток служит для штамповки торцовой поверхности коронки или хвостовика, а второй-— для прошивки (восстановления) осевого канала в коронке или хвостовике.

При заправке хвостовиков на конце буровой штанги высаживают буртик и определенной длины хвостовик. Перед заправкой коронки или хвостовика соответствующую часть - бура нагревают до 1000—1150° С. Бурозаправочные станки работают при давлении воздуха 5—7 ат, расходуя от 3 до 5 м3/мин воздуха, приведенного к 1 ат.

Сменная производительность бурозаправочного станка около 300—450 восстанавливаемых буровых коронок. При заправке новых- коронок производительность составляет 250—300 шт.

Шлифовка торцов хвостовиков производится на шлифовальных станках ПТШ-1.

Нагрев буров при термической обработке буровой стали производят в нефтяных и электрических печах с автоматическим контролем температуры нагрева. В'настоящее время наибольшее распространение имеют нефтяные печи, как более простые. Но электрические печи имеют ряд преимуществ перед нефтяными: равномерность нагрева, легкость и точность регулирования температуры, чистота и др.

Закалка буров. Для закалки бур нагревают до 780—830° С, т. е. до температуры на 10—50° С выше критической, при которой сталь переходит в состояние твердого раствора и теряет магнитные свойства.

Коронки закаливают в металлической или бетонной ванне с проточной водой при температуре 18—20° С. Вода подводится снизу ванны. Водосливная трубка располагается на расстоянии 25—30 см от дна ванны. Буры ставят в ванну в вертикальном положении на перфорированную решетку, расположенную ниже зеркала веды на 8—17 мм. Глубина погружения решетки изменяется в зависимости от диаметра коронок — бур погружается в воду на двойную высоту лезвия коронки.

Хвостовики буров закаливают в масляной ванне с водяным охлаждением. Хвостовик погружают в ванну на такую глубину, чтобы его буртик был на 2 см ниже уровня масла. Температура масла должна быть около 20° С. Для отвода паров масла ванна закрывается кожухом с вытяжной вентиляцией. В качестве закалочной среды применяют нефть и машинное масло.

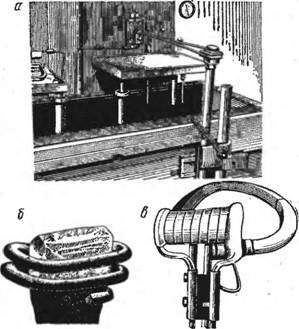

Закалка буровых коронок может производиться и токами высокой частоты (рис. 143). При мощности установки до 40 кет нагрев и закалка буровой коронки производятся за 30 сек, а глубина закаленного слоя достигает 7—8 мм. Производительность высокочастотной установки велика и она может быть использована для нагрева и закалки не только буров, но и других инструментов и деталей.

Заправка и закалка долот- Долота делают из углеродистой стали С63 (или другого сорта), диаметр прутков буровой стали должен быть 0,75—0,80 номинального диаметра скважины.

Заправка долот производится на дслотозаправочных станках. Перед заправкой долота нагревают в электрических или муфельных печах или в кузнечных горнах. Для закалки долота подогревают в этих же печах либо в электрических печах с соляными ваннами, в которых нагревающей средой является расплавленная поваренная соль. Соляные ванны могут применяться для нагрева как перед закалкой, так и при отпуске стали.

. При отпуске применяют смесь калиевой и натриевой селитры, температура плавления которой 220—400° С. Поваренная соль имеет температуру плавления 770° С. Во избежание затвердевания соли при погружении в нее холодных долотьев последние подогревают в песочных ваннах до температуры 300—350° С.

Оборудование в долотозаправочной мастерской должно располагаться так, чтобы не было излишнего или встречного перемещения долот. Доставка долот от железнодорожного пути производится по монорельсам. Затупившиеся долота нагреваются в камерных печах до температуры 1000—1100° С, после чего поступают в доло - тозаправочный станок. Заправку следует прекращать при температуре 850—800° С. Если к этому моменту заправка не закончена,

|

Рис. 143. Высокочастотная установка для нагрева буров: О — общий вид установки; б — момент нагрева головки бура прн впайке пластинки твердого сплава; е — индуктор для нагрева хвостовиков |

Долото вновь подогревают в печи. После заправки долото нагревают в соляной ванне до температуры закалки и помещают в закалочную ванну.

Долотозаправочный станок ДС-1 позволяет заправлять в смену 25-—30 долот; станок обслуживают двое рабочих.