Термическое бурение скважин

Термическое бурение основано на принципе разрушения породы под воздействием высоких термических напряжений, возникающих в ней при интенсивном поверхностном нагреве. Эти напряжения тем

Больше, чем больше температурный градиент, т. е. перепад температур от нагреваемой поверхности в глубь массива. Величина температурного градиента зависит от плотности теплового потока д

„ ккал

На поверхности породы и от теплопроводности породы h м ч &

*г = ч_ = «У г-'.) П04)

Dl I \

Где а — коэффициент теплоотдачи от газового потока к породе, ккал/м2 • ч • град] tr и tn — температура газа и поверхности породы, град.

Для разрушения гранита, например, необходим тепловой поток q — 3,6-106 ккал/м2-ч, а для железистого кварцита 5,4 X X 106 ккал/м2 -ч. Для получения тепловых потоков такой величины применяют реактивные горелки.

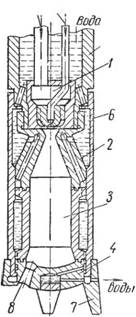

На рис. 141 показана медная реактивная горелка со стальным кожухом, которая крепится к трубчатой штанге. По штанге в кожух горелки подается вода для охлаждения. По двум трубкам, проходящим внутри штанги, к горелке поступает кислород под давлением 15—20 ат и керосин под давлением 8—12 ат. В камеру сгорания вводится смесь кислорода и тонкораспыленного керосина. При сгорании этой смеси под давлением 20—40 ат в реактивней горелке развивается температура до 2000—3000° С. Расширенная в сопловом аппарате горелки газовая струя выбрасывается со сверхзвуковой скоростью (1500—2000 м/сек) на поверхность забоя скважины, мгновенно нагревая тонкий поверхностный слой породы до очень высокой температуры. Вследствие этого в породе возникают большие температурные напряжения и она растрескивается на мелкие частицы. Разрушенная порода выносится из скважины продуктами горения и парами воды, подаваемой для охлаждения горелки. Температуру и скорость газовой струи регулируют так, чтобы избежать плавления породы, иначе скорость бурения резко уменьшается.

Для обеспечения равномерного разрушения породы по всему забою и ровной боковой поверхности скважины штанга с горелкой

врашается со скоростью 6—30 об/мин и плавно подается в скважину по мере ее углубления.

|

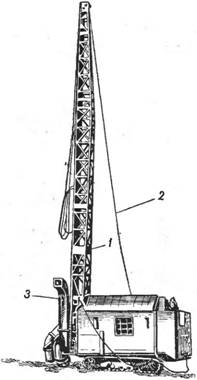

Рис. 142. Станок СБО |

|

Выход |

|

Рис. 141. Схема трехюо - плавой реактивной горелки: / — форсунка; 2 — корпус горелки; 3 — камера сгорания; 4 — головка горелки; б — переходник; 6 — кожух; 7 — башмак; 8 — сопло |

Буровой огнеструйный станок СБО (рис. 142) состоит из основной рамы на гусеничном ходу, кабины и расположенного в ней оборудования. На передней части рамы укреплены мачта 1 и ротор, вращающий буровую штангу с горелкой. Опускание-подъем штанги производится с помощью лебедки и каната 2, к которому подвешивается штанга посред-

■Кислород \ Керосин

Ством особого устройства, состоящего из разрезной муфты и тройного вертлюга-сальника, позволяющего подвести к вращающейся штанге кислород, воду и керосин по трем неподвижным шлангам. Выходящие из скважины газы и мелкая разбуренная порода отсасываются от скважины и отбрасываются в сторону от станка вентиляционной установкой 3 производительностью 300 м3/мин. Более крупные частицы породы падают вблизи устья скважины.

Станок имеет бак для воды емкостью 3,3 лг3, бак для керосина емкостью 0,6 м3 и насосы для подачи воды и керосина к горелке.

Кислород подвозят в баллонах большой емкости, по 12 баллонов на двухосном прицепе общей емкостью около 730 м3 кислорода.

Масса станка 36,5 т, глубина бурения до 17 м, диаметр скважины 200—250 мм при наружном диаметре горелки 130—160 мм.

При бурении скважин по кварцитам получены следующие результаты: производительность станка 4—7 м/ч, средний расход кислорода 220—240 м3/ч, керосина 110—125 л/ч и воды 2,5—3,6 м?/ч.

Производительность станка СБО в 5—6 раз выше, чем канатно- ударного станка. Термическое бурение наиболее эффективно в весьма крепких кварцсодержа. щих породах — кварцитах, песчаниках, гранитах и т. п.

Бузулукский завод подготовил, к выпуску новую модель станка — СБО-2. Глубина бурения увеличена до 20 м, автоматизирована подача горелки на забой и подача в горелку компонентов в нужном соотношении, предусмотрена возможность работы горелки на двух режимах — нормальном для бурения скважин диаметром 180—250 мм и форсированном для образования котлов диаметром до 400 мм.

Дальнейшее развитие термического способа бурения в настоящее время идет по двум направлениям:

1) замена газообразного кислорода (расход его при бурении очень велик и в нем ощущается острый дефицит) жидким окислителем (например, азотной кислотой). Это позволит увеличить в несколько раз подачу топлива в горелку и тепловой поток. В результате скорость бурения увеличивается в 5—7 раз;

2) замена газообразного кислорода подогретым сжатым воздухом. Интенсивность теплового потока при этом уменьшится, но в породах, не требующих больших тепловых потоков, способ этот будет вполне эффективен, что уже проверено на Бакальском месторождении железистых кварцитов. Применение воздуха вместо кислорода снизит стоимость бурения.