Колонковые электросверла

Область применения и конструкция электросверл. Колонковые электросверла применяют для бурения шпуров в горизонтальных и наклонных выработках в породах с коэффициентом крепости f = =3-г - 10 по шкале проф. М. М. Протодьяконова.

Колонковые электросверла имеют массу до 120 кг, мощность — до 4,5 кет, крутящий момент на патроне — до 4500 кГсм (440 нм), скорость вращения патрона — от 56 до 1000 об/мин, поступательное движение бура —от 0,9 до 5 мм за каждый оборот бура в зависимости от крепости породы и осевое усилие на резец — до 1500 кГ (14600 н).

Наиболее широкое распространение. получили электросверла ЭБК-2А и ЭБК-5, выпускаемые Конотопеким заводом.

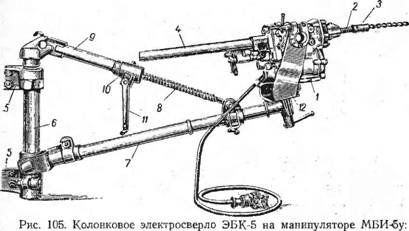

Колонковое электросверло ЭБК-5 (рис. 105) имеет следующее устройство. В корпусе из алюминиевого сплава - помещаются электродвигатель, редуктор, шпиндель или ходовой винт, переключатель переднего-заднего хода шпинделя и контроллер.

|

1 — корпус электросверла; 2 — шпиндель; 3 — патрон; 4 — защитная труба; 5 — кронштейн для крепления манипулятора; 6 — вертикальная колонка; 7 — стрела; 8 — винт; 9 — труба; 10 — обойма; 11 — рукоятка; 12 — вертлюг |

Двухскоростной (1500 и 3000 об! мин) асинхронный электродвигатель трехфазного тока 380 в с короткозамкнутым ротором размещен в нижней части корпуса 1, прикрываемого передней и задней крышками. Шпиндель 2 с патроном 3 проходит в верхней части корпуса. С задней стороны в целях безопасности шпиндель закрыт защитной трубой 4. К корпусу электросверла прикреплены с боков две цапфы, служащие для закрепления электросверла на колонке или манипуляторе.

Электросверла ЭБК-5 и ЭБК-2А имеют дифференциально-винтовой механизм подачи шпинделя на забой.

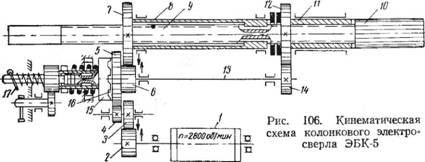

Кинематическая схема электросверла показана на рис. 106. От двигателя 1 через роторную шестерню 2 и через две пары промежуточных шестерен 3—4 и 5—6 вращение передается шпиндельной шестерне 7 и втулке 8, вращающей шпиндель 9 посредством двух шлицев, входящих в шлицевые канавки шпинделя. На шпинделе 9 закреплен патрон 10. Шпиндель имеет левую двухзаходную ленточную резьбу с шагом витка 20 мм. Передний конец шпинделя проходит сквозь гайку 11, соединенную с шестерней 12. Гайка закреплена в подшипнике так, что поступательного движения не имеет, вращательное движение она получает от промежуточного валика 13 через шестерни 12 и 14. Промежуточные шестерни 6 и 5 вместе с кулачковой муфтой 16 закреплены на общей втулке, свободно сидящей на промежуточном валике 13. Вращаясь свободно вокруг промежуточного валика 13 и не увлекая его с собой, они передают вращение только шпинделю через шестерню 7 и втулку 8. На заднем конце промежуточного валика 13 находится узел переключателя с кулачковой муфтой 15, могущей передвигаться вдоль валика 13.

|

|

Когда переключатель с кулачковой муфтой 15 находится в переднем положении, муфта 15 входит в зацепление с муфтой 16 и при вращении последней вращается от нее вместе с валиком 13. Шестерня 14, закрепленная на переднем конце валика, передает вращение шестерне 12 и'гайке 11.

Шпиндель и гайка вращаются при бурении шпура вправо. Передаточное число от шестерни 14 к шестерне 12 большее, чем от шестерни 6 к шестерне 7, а потому гайка вращается быстрее шпинделя и заставляет его (поскольку на нем левая резьба) выдвигаться вперед.

Таким образом, шпиндель, вращаясь, одновременно подается вперед и заставляет резец бура внедряться в породу.

Для подачи шпинделя назад надо затормозить гайку 11. Это достигается тем, что кулачковая муфта переключателя выводится из зацепления и оттягивается назад до упора в заднюю крышку корпуса и таким способом затормаживается. При этом прекращается вращение валика 13 с шестерней 14 и шестерни 12 с гайкой 11, а шпиндель, продолжая вращаться, быстро подается назад.

Если кулачковая муфта 15 переключателя будет выведена из зацепления с кулачковой муфтой 16, но не будет прижата к крышке корпуса, то шпиндель, вращаясь, не будет иметь поступательного движения ни вперед, ни назад. В этом случае будет холостой ход шпинделя. Перестановка переключателя с муфтой 15 на холостой или на задний ход производится с помощью рукоятки 17 Скорость подачи шпинделя определяется по формуле

£>Ш = і (Пт —пш), мм/мин. (95)

Где t — длина шага резьбы шпинделя, мм; пт—-скоростьвращения гайки, об/мин; пш — скорость вращения шпинделя, об/мин.

Электросверло ЭБК-5 имеет скорость вращения шпинделя от 60 до 420 об/мин и скорость подачи от 0,88 до 2,88 мм на один оборот шпинделя; максимальная длина хода шпинделя 870 мм. Скорость вращения и скорость подачи шпинделя изменяются путем смены шестерен в редукторе. Изменяя с помощью трехпозиционного переключателя число пар полюсов в электродвигателе, можно на ходу (без замены шестерен в редукторе) вдвое уменьшить скорость вращения ротора и шпинделя. Это дает возможность вести забурива - ние на тихом ходу.

Чтобы при бурении в крепких породах (f = 8-bl0) не происходило проскальзывание фрикциона, последний снабжен пружиной, обеспечивающей нормальную подачу шпинделя при осевом усилии до 1500 кГ. Осевое усилие регулируется зажатием пружины, которое можно изменять на ходу регулятором. Мощность двигателя 3,8 и 4,6 кет, масса электросверла 110 кг.

Электросверло ЭБК-2А имеет односкоростной двигатель мощностью 2,7 кет, скорость вращения и усилие подачи шпинделя на ходу не регулируются, масса 120 кг.

К недостаткам электросверл относятся: их большая масса, малая длина хода шпинделя и невозможность широкого регулирования скорости вращения и подачи шпинделя на ходу.

Техническая характеристика колонковых электросверл приведена в табл. 7 приложения.

Конотопский завод «Красный металлист» подготовил к серийному выпуску новый тип колонкового электросверла с независимой гидравлической подачей шпинделя. Осевое усилие может изменяться на ходу от 200 до 1500 кГ, а скорость подачи шпинделя от 0 до 1,5 м/мин в зависимости от крепости породы.

Эксплуатация колонковых электросверл. При бурении шпуров колонковые электросверла могут быть закреплены на вертикальной или горизонтальной колонке или на манипуляторе.

Если электросверло установлено на колонке, то место для колонки следует выбирать так, чтобы с одной установки можно было пробурить возможно больше шпуров, так как перестановка колонки занимает 20—40 мин.

В настоящее время для установки колонковых электросверл широко применяют манипуляторы, позволяющие крепить электросверла к породопогрузочным машинам (заводы-изготовители породопогрузочных машин поставляют их с манипуляторами). Манипулятор крепится к борту погрузочной машины (см. рис. 105) у переднего ее конца с помощью двух кронштейнов 5, несущих короткую вертикальную колонку 6, к нижнему концу которой шарнирно прикреплена стрела 7.

На стреле закреплен хомут, к которому шарнирно крепится винт 8. На верхнем конце колонки шарнирно укреплена труба 9 с обоймой 10, в которой заключена гайка с наружной червячной резьбой; внутрь этой гайки ввинчивается винт 8. При вращении гайки вправо или влево стрела поднимается или опускается. Гайка вращается от червячного винта с помощью рукоятки 11.

На конце стрелы имеется вертлюг 12 для электросверла. В хомутах вертлюга закреплены цапфы электросверла. Манипулятор вместе с колонкой 6 может поворачиваться в горизонтальной плоскости. Электросверло вместе с вертлюгом может перемещаться вокруг вертикальной оси, проходящей через зажимной винт. Для бурения шпуров самого нижнего ряда вертлюг вместе с электросверлом поворачивают вокруг оси стрелы 7 так, что электросверле оказывается висящим под стрелой. К погрузочной машине крепятся два манипулятора — по одному с каждой стороны. Таким образом, одновременно в работе могут быть два электросверла. Манипулятор позволяет обурить забой высотой до 3 ж и шириной до 2,5 м. При двух манипуляторах можно обуривать забой шириной до 4 м. Наименьшая высота бурения от почвы 100 мм.

- Снятие-и установку манипулятора и сверла два рабочих выполняют за 5—10 мин. Ручное перемещение стрелы манипулятора является большим недостатком. Намечается выпуск манипуляторов с механическим перемещением стрелы.

Средняя производительность колонковых электросверл ЭБК-5 и ЭБК-2А составляет: по глинистому сланцу (f = 4) 25—-40 м/смену, по песчанику (f = 6) 15—25 м! смену. Квалифицированные бурильщики при хорошо организованной работе пробуривают за смену до 70—120 м по глинистому сланцу.

В породах с коэффициентом крепости f = 6 —=— 10_ целесообразно применять бурение с промывкой. Хронометражные наблюдения показывают, что скорость мокрого бурения по мелкозернистому песчанику (f = 6-т - 8) на 75% выше, чем сухого; стойкость резцов повышается в 2—3 раза. Опыт применения мокрого бурения на шахтах Луганской области подтверждает технико-экономические преимущества его перед сухим бурением в крепких породах (f = = бч-Ю).