Бурение скважин в подземных выработках

Бурение скважин пневматическими буровыми молотками (штанговое бурение). При подземной разработке рудных месторождений широко применяется отбойка руды с использованием скважин. В крепких рудах неглубокие скважины бурят чаще всего пневматическими буровыми молотками: восстающие — телескопными,

|

|

А слабонаклонные и горизонтальные — колонковыми. Глубокие скважины бурят погружными пневматическими перфораторами или буровыми станками с шарошечными долотами.

Телескопными молотками бурят скважины глубиной до 6—8 м и диаметром до 70—90 мм. Сменная производительность молотка достигает 10—15 м при рудах с коэффициентом крепости /=12 по шкале проф. М. М. ГІротодьяконова. В качестве бурового инструмента применяют свинчивающиеся штанговые буры (поэтому и способ бурения часто называют штанговым) и съемные коронки ступенчатой или обычной формы.

Для удобства наращивания штанг применяют штангодержа - тели или специальные колонки, на которых крепятся штангодер- жатели и подающие устройства молотков.

С увеличением длины и массы бурового инструмента сила удара коронки бура по забою скважины уменьшается. В связи с этим понижается и производительность бурения. Расход времени на бурение единицы длины скважины возрастает с ее глубиной и тем быстрее, чем больше диаметр скважины. Чтобы уменьшить вес бурового инструмента, нередко применяют в качестве буровых штанг трубы наружным диаметром 42 мм. Трубчатые штанги соединяют с помощью ниппелей.

Колонковыми молотками бурят скважины длиной до 10—12 м при диаметре 70—90 мм (реже до 18—20 м при меньшем диаметре). Скважины бурят с промывкой, воду (или воду с раствором смачивателя) подводят с помощью промывочной муфты к буровой штанге, минуя молоток.

|

|

|

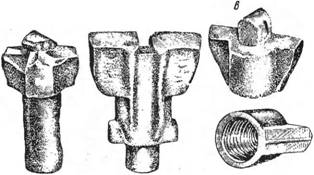

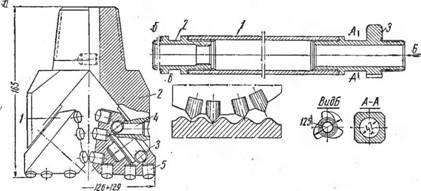

Рис. 123 Буровой инструмент для погружных перфораторов А — трехперая буровая коронка с центральным опережающим доло - _ том; б — четырехперая коронка с двумя опережающими перьями; в — двухперая коронка с опережающим долотом и съемным хвостовиком; г — двухтрубная штанга; 1 — наконечник; 2 — воздушная труба; 3 — водяная труба; 4 — уплотнительное кольцо |

Бурение скважин погружными перфораторами. Для бурения глубоких скважин (10—50 м) в породах крепких и средней крепости применяют погружные перфораторы. Погружной перфоратор представляет собой гладкостенный пневматический буровой молоток (рис. 122), который вместе с буром погружается в скважину по мере ее выбуривания. Молоток закреплен на штанге — трубе, наращиваемой по мере бурения скважины. Он снабжен коротким буром со ступенчатой коронкой (рис. 123). Диаметр коронки на 10—20 мм больше наружного диаметра молотка. Хвостовик бура закреплен в патроне-буродержателе так, что может перемещаться вдоль оси на 20 мм. Поворот бура в погружных перфораторах осуществляется, как и в обычных буровых молотках, посредством храповично-винтового механизма.

Погружной перфоратор ПШ-20 имеет сдвоенный цилиндр и поршень. Он крепится к двухтрубной штанге. По внутренней трубе подается вода для промывки скважины, а по межтрубному кольцевому зазору — воздух для работы перфоратора. Концевая буровая штанга крепится держателем ДП-1 в салазках колонкового молотка с ручной или автоматической подачей. Масса перфоратора 20 кг, податчика — 32 кг и колонки — 30 кг. Глубина бурения 50 м, диаметр коронки 90 мм, скорость бурения 50 мм/'мин по породе с коэффициентом крепости f = 10 по шкале. проф. М. М. Про - тодьяконова.

Для бурения скважин диаметром 150 мм применяется погружной перфоратор ПШ-50. Масса перфоратора^ кг, наружный диаметр 140 мм. Перфоратор крепится к однотрубной штанге, по которой подается сжатый воздух для его работы. Вода для промывки подается по резиновому шлангу, прикрепленному к перфоратору. Скорость бурения 45—50 мм/'мин по породе с коэффициентом крепости f = 10.

Кроме погружных перфораторов с поворотным механизмом широко применяются погружные перфораторы без поворотного механизма — пневмоударники с вращательными станками, в которых бур поворачивается вместе с перфоратором, а последний получает вращательное и поступательное движение посредством штанг от буровых станков, располагаемых у забоя выработки.

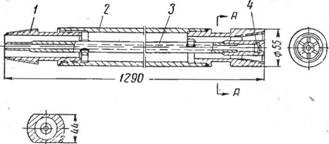

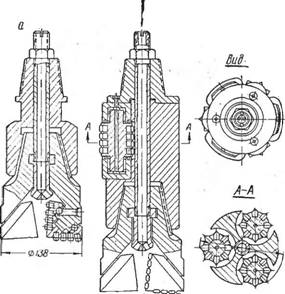

На рис. 124 показан буровой станок НКР-100 для бурения скважин диаметром 105 мм, глубиной до 80 м. Его жесткой базой являются корпус электродвигателя 1 и неподвижного патрона 2. К этой базе крепятся отражательный щит 3 и двухцилиндровый пневмоподатчик 4, штоки которого соединены с корпусом узла подающего патрона 5. В патронах 2 и 5 зажимается став буровых штанг 6. На переднем конце става укреплен пневмоударник 7 типа М-1900, а к другому концу крепится с помощью сальниковой. муфты 8 шланг, подводящий водо-воздушную смесь для бурения и очистки скважины. Станок крепится к распорной колонке 9 двух - шарнирной связью и может поворачиваться на любой угол в горизонтальной и вертикальной плоскостях. По высоте колонки его перемещают ручной лебедкой 10. Операции перехвата штанг механизированы.

При рабочем ходе сжатый воздух поступает в камеру подающего патрона 5, перемещает поршень 11 назад и зажимает штангу кулачками. Одновременно в неподвижном патроне 2 сжатый воздух перемещает поршень вперед и разжимает кулачки. Поступая в цилиндры пневмоподатчика, сжатый воздух двигает подающий патрон со штангой вперед. В крайнем переднем положении подающий патрон с помощью тяги и рычага поворачивает золотник, изменяющий направление подачи воздуха в патроны и пневмоподатчик. В неподвижном патроне перемещением поршня назад зажимается штанга, а в подающем поршень идет вперед и отжимает кулачки. Пневмоподатчик передвигает подающий патрон в крайнее заднее положение и золотник поворачивается снова.

|

|

|

Рис. 124. Буровой станок НКР-ЮО с погружным перфоратором М-1900: А — общий вид; б — кинематическая схема; 1—электродвигатель; 2— неподвижный патрон; 3 — щит; 4 — пневмоподатчик; 5 — подающий патрон; 6 — штанга; 7 — пневмо - ударник; 8— сальниковая муфта; 9 — колонка; 10 — ручная лебедка; 11 — поршень подающего патрона; 12 — магнитный пускатель электродвигателя, 13 — кнопка пускателя; 14 — автомасленка |

Благодаря автоматическому перехвату штанг и перемещению подающего патрона затраты времени на вспомогательные операции уменьшаются. Ввиду этого, а также вследствие большего осевого усилия производительность станка НКР-100 выше, чем станка БА-ЮОм, в котором перехват штанг не автоматизирован. При бурении скважин на руднике им. Губкина (КМАруда) по микрокварцитам с коэффициентом крепости f = 16-f-18 средняя сменная производительность станка БА-100 составила 13,7 м, а средняя стойкость коронки 1,64 м. Начальный диаметр скважины 103 мм, конечный 97 мм, глубина 50 м. Стоимость бурения составила около 8 рубім, стоимость дробового бурения на этом же руднике равна 27 рубім.

Сравнивая погружные перфораторы с поворотным механизмом (ПШ-20, ПШ-50) с пневмоударниками — погружными перфораторами, получающими вращение от отдельного привода (БА-100, БМК-4, НКР-100 и др.), можно отметить следующее: перфораторы первого типа портативны и удобны в работе; перфораторы второго типа требуют применения тяжелых буровых станков, что является их недостатком. Однако перфораторы второго типа имеют более высокую производительность, так как работают по принципу вра - щательно-ударного бурения.

Пневмоударники со станками целесообразно применять в более крепких породах для бурения глубоких скважин и при веерном их расположении; перфораторы ПШ-20 и ПШ-50 — при параллельных и менее глубоких скважинах.

Техническая характеристика погружных перфораторов приведена в табл. 10 приложения.

Вращательное бурение скважин кольцевыми режущими коронками с твердыми сплавами. В породах с коэффициентом крепости не более 6—8 по шкале проф. М. М. Протодьяконов а вращательное бурение можно производить с помощью стальных кольцевых коронок, армированных резцами из твердых сплавов. Коронка ввинчивается в колонковую стальную трубу диаметром, равным диаметру коронки, и длиной от 1 до 4,5 м. Колонковая труба служит для размещения керна. Она соединяется с колонной трубчатых штанг. Штанги имеют длину 1,5—4,5 м и соединяются между собой ниппелями.

Колонна штанг, получая вращательное и поступательное движение от бурового станка, заставляет коронку врезаться в породу и выбуривать кольцевую выемку. На свободный конец штанги надевается сальник, через который в колонну непрерывно подается вода, выносящая из-под коронки разбуренную породу.

Керн по заполнении им колонковой трубы отрывают от забоя и выдают из скважины! Бурение при этом прекращают и из скважины извлекают колонну штанг и колонковую трубу с керном.

Расход воды на промывку скважины устанавливают из расчета, чтобы скорость восходящей струи была 0,25—0,30 м/сек, т. е. приблизительно 1 л/мин на 1 мм диаметра коронки. При бурении горизонтальных и наклонных скважин расход воды в 3—4 раза меньше.

Для вращательного буреиия кольцевыми коронками в подземных условиях применяются буровые станки ГП-1, БД, КА-2М-300, ЗИВ-150 и др. Техническая характеристика станков для бурения скважин приведена в табл. 10 приложения.

Алмазное бурение. Алмазное бурение применяется в крепких и очень крепких породах в случае невозможности использования кольцевых коронок с лезвиями из твердых сплавов. В породах с коэффициентом крепости f > 12 по шкале проф. М. М. Про - тодьяконова применяют алмазные кольцевые коронки, в менее крепких породах — сплошные (рис. 125). Наружный диаметр коронки 36—85 мм, толщина режущего кольца 8 мм.

Алмазные коронки армируют следующим образом. Порошкообразную смесь меди, вольфрама и алюминия смешивают с мелкими техническими алмазами, которые занимают до 30—40% общего объема смеси. Количество алмазов в режущем кольце состав-

|

Рис. 125. Алмазные коронки: А — кольцевая; б — сплошная |

Ляет 4—6 каратов (1 карат равен 0,2 г). Алмазы применяются мелкие: 100—400 шт. на 1 карат. Смесь засыпают в матрицу и прессуют при давлении 500—700 кГ на 1 см2 сечения алмазной коронки, а затем нагревают до 1100° С. В результате этого алмазы закрепляются в твердом металлическом сплаве. Режущее кольцо коронки припаивают к короночному кольцу бронзой. При бурении металлический сплав кольца истирается быстрее алмазов и последние, выступая на поверхности коронки, разрушают породу. Бурение ведется при непрерывной подаче воды. Коронка до полного износа пробуривает в крепких породах до 60 м скважин. Производительность бурения — до 10 м в смену по породам с коэффициентом крепости f — 14.

Вращательное бурение скважин шарошечными долотами. Бурение скважин шарошечными долотами применяется в крепких и очень крепких породах. При этом способе бурения порода разрушается не срезыванием, как обычно при вращательном бурении, а раздавливанием и скалыванием ее зубьями шарошечного долота.

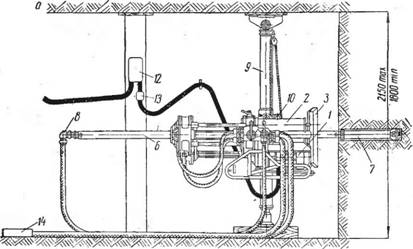

На рис. 126, а, показано двухшарошечное долото, снабженное двумя шарошками 1 конусной формы, которые укреплены на лапах 2 посредством цапф и шариковых опор качения 3. Шарики введены через отверстия в лапе и закрыты металлическим пальцем 4. На верхнем конце долота имеется конусный шип с резьбой, посредством которого оно соединяется с пустотелой штангой, служащей для сообщения долоту вращательного и поступательного движения, а также для подачи к нему промывочной воды.

Обе шарошки армированы стерженьками 5 из твердых сплавов ВК-11 или ВК-15 высотой 14 мм и диаметром 12 мм. Стерженьки твердых сплавов (зубки) располагаются на шарошках несимметрично, с переменным шагом. Несимметричное расположение резцов обеспечивает попадание одной их части на гребни между впадинами, образованными другой частью, что облегчает разрушение породы (рис. 126, в).

Скорость бурения пропорциональна осевому усилию на долото в степени т (1 <т<3) и скорости вращения. Однако при скорости вращения более 200 об/мин вследствие значительной вибрации штанг и станка приращение скорости бурения снижается и уменьшается стойкость долота.

|

Рис. 126. Шарошечное долото и штанга: а — двухшарошечиое долото; б — штанга с опорным фонарем; в — действие зубков на забой при несимметричном расположении их в шарошке |

При бурении в крепких и весьма крепких породах число оборотов долота рекомендуется принимать 50—150 в минуту, а осевое усилие 30—40 кГ на 1 мм диаметра долота.

Буровые штанги имеют диаметр 89, 76 и 64 мм в зависимости от диаметра скважины. Во избежание продольного изгиба под влиянием большого осевого усилия на штанги ставят опорные фонари (см. рис. 126, б).

При бурении в трещиноватых породах целесообразно применять трехшарошечные долота. Их стойкость выше в 1,5 раза, чистая скорость бурения — в 1,2 раза, сменная производительность — в 1,6—1,8 раза по сравнению с двухшарошечными долотами.

По мере затупления долота происходит уменьшение его диаметра, поэтому последующее долото должно иметь диаметр на 4—5 мм меньше предыдущего. Во избежание значительного уменьшения диаметра скважины применяют долота с расширителями (рис. 127). Расширители — шарошки цилиндрической формы, укрепленные в корпусе долота выше основных конических шарошек. Они расширяют скважину в результате обработки ее боковой поверхности.

При бурении шарошечными долотами необходимо вести интенсивную промывку забоя скважины; скорость восходящего потока воды в кольцевом пространстве между штангой и скважиной должна быть не менее 0,8—I м/сек. При бурении горизонтальных и наклонных скважин расход воды в 3—4 раза меньше (50— 80 л/мин).

6

|

|

|

Б |

|

То |

|

Рис. 127. Трехшарошечное долото ДШ-10: А — без расширителя; б — с расширителем |

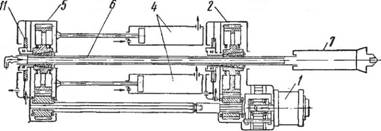

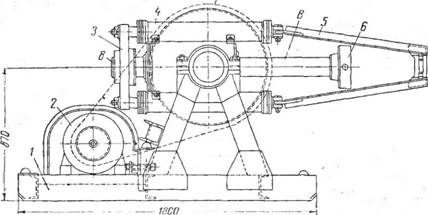

Для шарошечного бурения применяют буровой станок СБ-4 (рис. 128). На раме станка 1 укреплены электродвигатель 2 и вращатель 7, передающий вращение пустотелому шпинделю 8 с зажимным патроном 6. К корпусу вращателя прикреплены гидравлические цилиндры 4. В них перемещаются поршни со штоками. Передние концы штоков соединены траверсой 3, которая охватывает передний конец пустотелого шпинделя и заставляет его перемещаться вперед и назад в зависимости от направления движения поршней.

Колонна штанг проходит 'сквозь пустотелый шпиндель и закрепляется в нем патроном 6. К задним концам гидроцилиндров шарнирно прикреплен штангодержатель 5, удерживающий штангу при холостом передвижении шпинделя. Гидропривод (двигатель, насос, бак с маслом и кран управления) смонтирован на отдельной раме. Осевое усилие на шпиндель и долото зависит от давления масла в гидроцилиндрах и может изменяться в широких пределах. Изменение числа оборотов шпинделя производится заменой шкивов. Техническая характеристика станка СБ-4 приведена в табл. 10 приложения.

При бурении скважин диаметром 140 мм станками СБ-4 и трех - шарошечными долотами ДШ-10 на Сокольном руднике по породам с коэффициентом крепости f — 14—18 были получены следующие результаты: скорость бурения до 12 м в смену; стоимость бурения 1 ж скважины 25 руб.; стойкость долота 14 м при f = 14 и 4 м — при f = 18.

|

7

Рис. 128. Буровой станок СБ-4 |

Средняя скорость бурения погружными перфораторами на этом руднике составляла 8 м в смену, стоимость 1 м скважины 25 руб. Средняя скорость дробового бурения составляла 3 м в смену, а стоимость 1 м скважины 52 руб.