БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

Совмещенной формование полистирольного пенопласта

Как указывалось, вспенивание полистирола в стационарных формах может быть совмещено с приформовы - ваннем его к элементам конструкции. Такая необходимость возникает, в частности, при соединении среднего слоя трехслойной панели с алюминиевыми или другими тонкими и недостаточно жесткими обшивками, поскольку к прочности и надежности связи именно этих элементов предъявляют наиболее высокие требования. ГТе - лополистирол можно приформовывать и к другим элементам панели — обрамлению, закладным и другим деталям, если они не мешают загрузке формы предварительно вспененными гранулами и не препятствуют введению пара.

. Ранее отмечалось, что при формовании пенополисти - рол прилипает к металлическим поверхностям. Сравнение значений прочности прилипания к металлу (см. рис. 7,о, б) с показателями прочности самого пенополистпрола, приведенными в табл. 26, показывает, что при одинаковом объемном весе адгезионная прочность пенопласта значительно ниже предела прочности его при растяжении. Поэтому_для получения в результате совмещенного формования более прочного соединения пенополистпрола с металлами и другими материалами необходимо применять клен.

Лучшие результаты получают при использовании синтетических клеев на основе эпоксидных смол и кау - чуков. Способы подготовки поверхности под склейку, приготовления и нанесения клеев изложены в «Указаниях по склеиванию строительных конструкций с применением пластмасс, алюминия и асбестоцемента» [23]. Прочность клеевого соединения, полученного при совмещенном формовании, обычно выше предела прочности пенополистирола при равномерном и неравномерном отрыве п сдвиге, а эпоксидные клеи, несмотря на некоторое ухудшение их свойств в результате воздействия пара, дают более высокие результаты, нежели каучуковые. Это объясняется тем, что расширяющиеся при формовании гранулы вдавливаются в слой эпоксидного клея, который, проникая в межграиульпые промежутки, армирует слои гранул на глубину до 5 8 мм.

Однако эпоксидные клеи довольно дороги и дефинитны, обладают высокой вязкостью, что усложняет их нанесение и повышает расход на единицу склеиваемой поверхности. В то же время в процессе приформовыва - пия они становятся текучими, выдавливаются расширяющимися гранулами, частично смываются конденсатом, загрязняя при этом внутренние поверхности формы. Возможно поэтому при довольно высокой средней прочности склеивания этими клеями наблюдается значительный разброс показателей.

Каучуковые клен менее дефицитны, дешевле, экономичнее эпоксидных (благодаря низкой вязкости их можно наносить очень тонким слоем) и более технологичны. Склеивают такими клеями по методу реактивации. После нанесения на поверхность, подлежащую склеиванию, слой клея высушивают почти до полного удаления растворителя. Такая деталь, может храниться б—7 диен. При нагревании клея восстанавливается утраченная в результате высушивания клейкость, а развивающееся давление в форме во время вспенивания полистирола обеспечивает надлежащий контакт гранул с клеевой поверхностью и высокое качество склеивания.

Разрушение образцов, изготовленных способом при - формовывапия ' пенополистирола к алюминиевым пластинкам'на каучуковом клею, происходит в основном пп поверхностному слою пенопласта, - в то время как в образцах, прпформованных на эпоксидном клею, па пла - ггппках остпстси слой пенопласта толщиной до 10 — 15 мм. . ..............................

Прочностные характеристики образцов из пенополи. стирола, приформоваиного к алюминиевым пластинка' %'1 эпоксидном и каучуковом ктеях приведены в таол. 15

|

Таблица 1; Предел прочности склеивания при сдвиге образное Пенополистирола ПСЬ, приформочанного к ачюминчевыч пластинкам

|

Совмещенное формование можно осуществлять паз - личными способами Например, прп вспсппвапп i блока пепополпегирола толщиной до 800 мм в обычной стационарном форме с двумя перфорированными парораспре - детитсльпымп плитами иногда можно ограничиться введенном пэрр в массу гранул только через одну парорас - предеп итчьную плиту и совместить операцию вспенивания изделия с приформовыванием его к одной обшивке, а также к элементам обрамления, закладным и другим деталям. Для этого в форму закладывают плоский, гофрированный или имеющий иной профиль лист обшивки и другие элементы с нанесенным па них клеем, заполняют ее предварительно вспененными гранулами п вводят нар. Расширяющиеся прп нагревании гранулы плотно прилегают к поверхностям элементов панели и приклеиваются к ним. Вторую парораспределительную плиту при этом используют только для нагревания заложенной в форму обшивки. После охлаждения издетия в форму может быть заложена и вторая обшивка, в peso зультате нагревания которой примыкающий к ней слой пенополистирола также нагревается и расширяется, а развивающееся при этом давление обусловливает плотное соединение и склеивание его с обшивкой.

В специальных формах, в которых предусмотрена подача пара в полость через зонды, полистирол можно испенивать с приформовыванием его к обеим обшивкам одновременно, а также формовать средний слой в зара - ь - е собранной оболочке панели. Одна сторона обалочки при этом должна быть открытой для введения зондов и загрузки грануя. Вместо перераспределительншх плит к внутренней поверхности формы прикрепляют теплооб - менные плиты из алюминия или нержавеющей стали.

Онды представляют собой трубки — стальные с хромированной поверхностью, алюминиевые, из нержавеющей атали или „чаЦ^шые—-с отверстиями для введения пара в массу гранта.

Вспенивают изделия в этой форме так же, как и в обычной для вспенивания блоков, с той лишь разницей, 6** после прогрева формы путем подачи пара bi зонды и тсплообменные плиты в нее закладывают обшивки и другие элементы или вставляют заранее собранную оболочку, внутренняя поверхность которой покрыта слоем клея. З. а-тем полость заполняют предварительно вспененными гранулами, и через зонды вводят пар. Одновременно пар пропускают и через теплос^менные плиты. 1 '.ели в изделии, це должны оегаватьш пустоты от Шилов, последние удаляют сразу после окончания поДачи пара. В этот момент масса пенополистпрола, находящаяся еще в вязко-текучем состоянии, расширяясь, заполняет пустоты. Для получения пенопласта с равномерной плотностью расстояние между зондами не до тжно превышать 200 мм. Охлаждают изделия, пропуская воду через теплообменные плиты. Экспериментальная форма с зондами для вспенивания пенополистпрола между двумя обшивками, т. е. для изготовления тонких трехслойных плит — «сэндвичей», показана на рис. 11.

В среднем слое строительных конструкции, имеющих большую толщину, для снижения расхода пенопласта предусматривают пустоты. Бпзки пенополистирола с Пустотами изготовляют в установках, аналогичных описанным выше, но в них вместо паровых зондов имеются перфорированные пустотсобразоватети (керны). Пусто- тообразователи используют не только для подачи в мас-

|

Рис. 11. йивисрнмеиталчРМ обрв. чси фор мм с зоплями дли item iiiniiiiiM гюлпстп-ро - ла. моисду общипками |

|

|

|

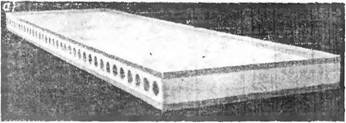

Рис. 12. 'лроигельная панель р, Номером '1500* 1300' llfl М с алюминиевыми оГиинчпс. мн. (Л^Дмлс-Нмам in ба mvhi шроиашюп фа*ер*1 и родимы лосм и i t»enom>."i- Ютирола А — бцок пешэполистпрола с поперечными пустотами, пр:|фо. рмот»ы - nuit к обшивкам б — готовая папелв |

I-y iранул пара, по и для охлаждения изделия ш>доп или воздухом (рис. 12).

Технология формования пенополпстпрола па ч:та - мс.ьке с пустотообразователями в OohobhoL такая же. ^Йк и на установке с зондаЛи, с той лини, ^ачиииен, чт*> н. ус 1'(тгообразователп удаляются iМ формы после дччпм изделия.