БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

Окончательное вспенивание (формование) полистирольного пенопласта

Сущность процесса формования изделий из пенопо- листирола заключается в тепловой обработке предварительно вспененных гранул, помещенных в замкнутый объем (например, форму), _в результате которой они дополнительно расширяются и сплавляются ме>кду Собой, обраауя изделие. Под тепловой обработкой понимается нагрев гранул тем плн иным способом до высокоэлзсти - ческого состояния полимерной qjitiobi gjpsi повышении температур!,I увеличивайся давление находящихся в ячейках гранул воздуха и паров вспенивающего агента, что влечет за собой расширение rpanv-л,- а затем в форме развивается! давление, епш^бсл'в^ощее сплавлению меж - ту ceScn гранул. Вследствие сплавления гранул образуется гомогенная масса с равномерной ячеистой структурой. Масса затверлевает п^сле охлаждения, сохраняя неизменной ячеистую структуру и конфигурацию, соот - 1Ктствчощчо кгтпфнгурапип формы.

Способы окончательно! о пешникания, В качестве теплоносителя, используемого при формовании пенопо - лнетирола, могут служить горячая в*>да, водяной нар

ИЛИ Tt4KTl ВЫСОК1Л Ч,'К'ТОТ1>1

Метод формования пеиополпетнрша в горячей воде, явтяется пан4олое проста, однако он пригоден в основном для изготовления сравнительно тонкостенных изделии. Такой метод рекомендуется прп вспенивании образцов пенопласта в лабораторных условиях и в мелкосерийном производстве ма#®ьабаритпых изделий.

Токи высекой частоты за последние годы все чаще используют в массовом производстве специальных изделий из псиополпстирола, «редггв упаковки, теплоизоляции бытовых холодильников, а также пои формовании пенополистпрола в полости замкнутых конструкций и изделии (например, дверей'# деревянной рамкой) Следует отметить, что вспенивание при нагреве ТВЧ производится паром, получаемым в результате испарения влаги, имеющейся на поверхности гранул, снециально увтаж - ияемых перед засыпкой в форму или полость изделия.

В силу ряда причин этот, казалось бы прогрессивный, способ не получи г пок« широкого распространения В чз(Н'ностн, его почти пе применяют при производстве пенополистпрола для строительных целей. К недостаткам данного способа относятся сложность оборудования, большие начальные затраты денежных средств, высокая себестоимость готовой продукции, необходимость обслуживания установки высококвалифицированными спедпа - лпетамн, трудность вспснпвяния изделий толщиной более 100 '(ч II н пелии I 'itMNiinii Кпнфт урании

По 'южительпымп сторонами способа вспенивания ТВЧ

ИИЛЧНПГЯ НО I (IIDMIIH' I I, lld.'iy ЧГП ПЯ IMJUVHU'l III ИгПоПЛ.1- cia, не требующих сушки, простота приформовыванпя к элементам изделии или вспенивания в полости полно - I I ьн / замкнутых конструкции, ПЗГ0Т0ВЛСНН 1,1 из, материалов, he выдерживающих ВОЗДЕЙСТВИЯ пара II КОДЫ.

Ка. ч п при предварительном всиенпваппи, водяной пар пк.-Ца. Щ наиболее экономичным и удобным. теплоносителем при окончательном вспенивании.

Существуют два основных метода пзгот(м. гш1пя пено- полнетнрола с использованием в качестве теплоносителя водяного пара: автоклавный и метод «теплового удара».

Прп вспеппваппп по автоклавному методу в эвтокда - 3t плп другом сосуде в результате введения теплоносителя (пара) совдшггся давление, действующее па находящиеся в форме гранулы равномерно со всех сторо! . Вследствие этого воздух, находящийся в межграпульных иромоиутках, днипо там держится и препятствует нагреву гранул. Поэтому вначале сптавтяется небольшой won у стенок формы, а затем в основном за счет теплопровот - постп пенопласта, которая у этого материала, ни) известно, очень низка, нагревается средний слой.

При вспенивании по методу «теплового удара» все гранулы, участвующие в формовзшин, подвергаются воздействию потока пара, быстро вытесняющего воздух из мч? жгранульных промежутков, и поэтому одновременно и равномерно нагреваются, расширяются и снл«вляются в течение очень короткого времени. Прп этом обеспечиваются одинаковые температурно-влажибстные условия формования, хорошее сплавление гранул и как следствие получается пенопласт с более высокими фнзпко-мехапи - ческими свойствами.

При Aerot '.авном методе формы, заполненные предварительно вспененными гранулами, загружают в автоклав и подвергают тепловой обработке насыщенным паром давлением 0,8—1,5 ат в течение определенного времени. Разъемные формы, применяемые при этом спавобе и изготовляемые обычно из алюминиевых сплавов, должны быть достаточно жесткими и прочными с тем, чтобы они без значительных деформаций могли выдержать давление, развивающееся при вспенивании пошетирота, которое в зависимости от объемного веса изделий яодеб - лелтп от 0,5 до 1 5 аг. В массовом производстве одинаковых изделии по автоклавному способу, например плоских прямоугольных птит. формы с целью экономии металла и снижения веса делдют из топкого мет тл. и'Цского лм - ста. Во избежание деформаций их закладывают в ограничительную оснастку, воспринимающую усилия, которые возникают при вспенивании.■ Для прохода пара в массу гранул и удаления конденсата, воздуха и газов стенки форм перфорируют.

Длительность тепловой обработки пенополистирола в автоклаве зависит от толщины изделия, давления пара, насыпного веса гранул и их гранулометрического состава и составляет обычно 30—40 мин для изделий толщиной до 50 мм и 50—60 мин для изделий толщиной 100 мм. По окончании процесса вспенивания формы выгружают, охлаждают в течение 30—40 мин и затем распалублива - ют. Изделия, имеющие довольно высокую влажность (30—35% по весу), сушат в специальных сушилках при температуре 30—40°С в течение 5—6 ч или в помещении с температурой воздуха 18—20°С в течение нескольких суток.

По автоклавному способу можно изготовлять широкую номенклатуру изделий, имеющих заданные размеры, конфигурацию и объемный вес (в пределах 16—70 кг/м3).

Недостатками этого способа являются: значительные затраты ручного труда, необходимость иметь большое количество форм, большой удельный расход пара, трудность получения изделий толщиной более 100 мм, невозможность совмещенного формования пенополистирола с элементами конструкций, пониженные физико-механические свойства пенопласта.

Удельные трудовые затраты при этом способе составляют 3,5— 4 чел.-часа, удельный расход пара равен 350—• 400 кг/м3 пенопласта.

Хотя автоклавный способ и относится к наиболее простым, он в то же время является одним из самых неэкономичных, и по этой причине за рубежом почти не применяется.

Пенополпстирол по методу «теплового удара» можно формовать на оборудовании различного конструктивного оформления: в агрегатах непрерывного действия, в непрерывно пульсирующих установках роторного или конвейерного типов, в стационарных формах с ручным управлением, полуавтоматических или автоматических.

В а г р с г а т а х н-u-ii р е р ы в и о г о действия бесконечный блок пенополистирола вспенивают между четырьмя плоскими перфорированными ленточными пли пластинчатыми транспортерами, образующими канал прямоугольного сечения, или между двумя транспортерами, из которых нижний имеет боковые стенки и образует лоток, а верхний, плоский — крышку лотка. Вместо верхнего транспортера замыкающей стороной кана'ла может служить неподвижная плита.

В агрегате непрерывного вспенивания имеются три рабочие зоны: загрузки, вспенивания и охлаждения. В зоне загрузки в канал при помощи пневматических эжекторов, шнековых или плунжерных устройств подают предварительно вспененные гранулы. В зоне вспенивания гранулы нагреваются паром, непрерывно поступающим из паровых камер через отверстия или прорези в транспортерах. В последней зоне блок охлаждается путем орошения транспортеров водой или обдува холодным воздухом. По выходе из канала агрегата бесконечный блок автоматически разрезается на плиты нужной длины, которые после сушки могут быть разрезаны по толщине.

Отечественная промышленность располагает двумя типами агрегатов непрерывного действия: конструкции КБ МПСМ БССР и конструкции НИИХИММаша." Первый установлен на Минском заводе крупноразмерных железобетонных панелей. Он рассчитан на формование блока сечением-1000 X 100 мм при наибольшей скорости 1 м/мин.

Удельные трудовые затраты (на 1 м3 пенопласта) при работе на этом агрегате составляют 1,25—1,4 чел.-часа, а удельный расход пара равен 80—100 кг.

Агрегат конструкции НИИХИММаша установлен на Мытищинском комбинате стройпластмасс. Скорость его та же, что и агрегата, работающего на Минском заводе. Он рассчитан на выпуск блоков сечением 1000x 100 мм. Отличительной особенностью агрегата конструкции НИИХИММаша является неподвижная перфорированная плита вместо верхнего транспортера, через которую подают пар в массу гранул. При такой конструкции отпадает необходимость в устройстве весьма ненадежных скользящих уплотнений и обеспечивается более эффективная подача пара. В то же время вследствие недостаточной гладкости парораспределительной плиты верхняя плоскость полистиролыюго блока получается рваной.

Удельные трудовые затраты при работе на этом агрегате (на 1 мг пенопласта) составляют 1,25—1,4 чел.-часа, а удельный расход пара равен 70—80 кг.

Метод непрерывного вспенивания полистирола при всей кажущейся простоте оказался весьма сложным п до - pjffiiM в аппаратурном оформлении, а такж£ трудным в эксплуатации, поэтому он не получил еще широкого применения в промышленности, хотя в последнее время за рубежом к нему проявляется все больший интерес. Известны зарубежные установки непрерывного вспенивания полистирола, папрпмер марки WMB в Швеппн, марки «Дауфом» a CLII и Японии, марки DLW в ФРГ. Установка, построенная фирмой « Dcutshe Linoleum Werke» совместно с фермой BASF, рассчитана на выпуск блоков ^ечечше. м ЗвЖ^ООО мм и имеет производительность то 20 т/сутки

I 1 С II р с р Ы В И о - II V л ь с и р у 10 ш И ii с и о с о б пзго- Тв^лепия пенополистирола жнольЛовап институтом Гипростройм-ат^-рпалы [18] прп проектировании карусельной установки, которая ирсДназпачспА для выпуа® блоков пенопласта размером ШООХЮООхЭОО мм и имеет расчетную производительность около 15 000 м3/год,

VcTanoBKa представляет собой круглый стол диаметром около 5 *. вращающийся вокруг вертикальной осн. Па столе расположены шесть форм с перфорированными днищами п крышками. Операции заполнения форм гранулами, термической обработки их и удаления блок1й из формы осуществляются последовательно пвеяе каждого поворота стола на '/б часть окружности. Формы заполняют гранулами при помощи дозирующег® ус тройства и находящегося па поету загрузки расходного бункера. После заполнения формы стол поворачивается на 60". крышка автоматически закрывается п форма устанавливается под паровым колпаком, плотно прижимающимся к столу гидравлическим устропел вом Такой же ко так по-,водптся снизу к лпищу Пар можно подавать с одной н'лн обеих сторон формы. В течение трех последующих циклов блок охлаждается. Па пфледпем посту крышка открывается, и гидравлическое устройство выталкивает б ток После сушки блок разрезают па плпты нагретой проволокой.

Конструктивными недостатками установки являются отсутствие возможности прогрева формы перед заполнением ее гранулами и отсутствие принудительного охтяж - дення блоков, что снижает производи гельиосп, установки.

Уделытые трудовые затраты н|)п работе на установке Г11 а 1 м пенопласта) составляют I ,(>7 чел.-часа, а удельный расход пара равен 113 ка.

1Ьиестпы также и другие конструктивные решения оборудования прп этом методе вспенивания, например непрерывно-щ льсирующая установка, в которой формы тви/ямея по цамкнуГгЛу конаенер^ В ^гой нонет рукции ип ос ihvei' жесткая связь фсШм ме>вду собой, н произво - нтсльносгь ее не зависит от длительности охлаждения блоков, так как количество форм, одновременно находящихся на конвейере, может быть таким, которое требуется при том или ином режиме производства.

Основными недостатками этого спмюба являются ог- нВш^Ывшз большие затраты ручного труда вследствие не1юз. Ш4*<ностн механизировать такие операции, как с|г - крывание и закрывание крышек, удаление блоков и др., а также невозможность нмютовлять крупные 'блоки, поскольку формы при этом получаются слишком гродюзд-

I ими и чижслыми

1V <? год вспенивания полистирола в с т а - ц и о н а р и ы х форма х обеспечивает в^змонпост ь полз чеиия готовых изделий любой конфигурации и размеров пл+i блоков для дальнейшей иерерабеггм их в пло - с mi с плиты для теплоизоляции и других целей, Он является единственным методом, позволяющим получать изделия из пенополистпрола с пустотами любой формы, ребрами, кессонави и т. п., осуществлять совмещенное формование, т. е. приформовывание пенопласта к отдельным элементам конструкции в процесс* вепшивания, а также вспенивание в полости конструкции

Конструктивные решении оборудования, иепблввуе - мого прп этом методе, весьма разнообразны; различны также характеристики изделий, степей! механизации и автоматизации процесса производства.

Простейшие стационарные формы для изготовления блоков представляют собой плоские прямоугольник» коробчатые металлические конструкции с откидными боковыми и передней стенками и крышкой. Форма должна обладать достаточной прочностью и ж^ткостыо с тем, чтобы без деформаций выдерживать давление, развивающееся при вспенивании полистирола. К несущи^ стенкам формы изнутри прикрепляют парораспределительные плиты, через которые в полость формы вводят пар. Обычно черев них подается и вода для охлаждения изделия Для уменьшения потерь тепла и сокращения периода нагрева и охлаждения формы между napopat пред вентерным и плитами и силовыми конструкциями закладывают теплоизоляцию. Формы заполняют предварительно вспененными гранулами, закрывают их, пускают пар, а Ьатем охлаждающую воду. Удаляют изделия обычно вручную. В более совершенных установках некоторые из этих операций, а иногда и все механизируют. Имеются также полностью автоматизированные установки, в которых все операции выполняются бее участия человека. Блоки, вспсипвасмые в таких формах, могут быть различных размеров, однако по экономическим соображениям це,«-«сообразпо изготовлять их более круппымн, так как расход теплоносителя, длительность тепловой обработки и охлаждения изделий, а также трудовые затраты прп их производстве растут непропорционально размерам а^дедия.

За рубежом наиболее применяемые формы„для вспенивания крупных блоков имеют размеры 0,5,;$ 4 м> т. с. рассчитаны па выпуск изделии объемом 1—I и1. В крупных производствах обычно устанавливают несколько таких форм, причем один рабочий может обслуживать чотыре-пять форм одновременно. Дальнейшим Hiaroii вперед Ш пути развития метлда вспенивания крупных блоков в формах является создание вспенивающих установок с внутренним размером lXl.25JK6^t, т. е. объемом 7,5 лг3.

Как правило, крупные блоки разрезают на плиты различной толщины. Для «той цели применяют горизонтальные ленточно-пильные станки, многопильные горизон - 1«яьные станки рамного типа или станки, в которых блок режут нагпетой проволймн. Последний способ, как наиболее просТоп, удобный и обеспечивающий получение изделии с гляицевоп, тя и недостаточно ровной поверхностью, получил широкое распространение. Однако он ложет быть использован в основном прп резне пепополп - стиртля малой нлот1«вС'Л1

При иво^^одшвЬМ® илшуека большой количества одинаковых плит пепополпетпрола с небольшими допусками по ртзмецам целесообразно применять пакетные вспенивающие установки, в которых изделия вспениваются между [>epi жа ъиы. мп перфорированными плитами, Сжимаемы, vin гидравлическими устройствами. В таких у^|аповкак можно вспенивать одновременно 30 изделий и Фвлее. Имеются установки, выпускающие изделия размером от 0,5ГХ 1 м д« ГЭ?2 м. Преимущества такого пособа зак почаются в том, чго |)тп щ ют необходимость в операции разреткп и обеспечивается возможность выпуска плит с профилем по периметру. Кроме того, такие плиты имеют со всех сторон тонкую пленку, наличие которой обусловливает Лшжение водо-влагопог. ющспня it иаропранниаемостп материала. Кассетный способ ноз - голяет осуществлять совмещенное формование и выпускать плиты с прпформованным слоем другого материала. Одним из видов массовой продукции, изготовляемой по такому способу, являются плиты с прпформованным защитным слоем рубероида для j гепленпя покрытии кровель промышленных зданий из штампованного пастила.

Метод вспенивания в стационарных формах благодаря целому ряду преимуществ по сравнению с другими, описанными выше методам! (непрерывным и непрерывно пульсирующим), перчил весьма широкое распространение во всем мире и занимает доминирующее положение в промышленном производстве пе-нополнстирола В специально изготовленных формах этим способом можно изготовлять крупные ребристые, пустотелые и другие изделия для строительства.

Претгм шества такого способа формования нзделш из б^спрессоиого пенополистпрола предопределяют еи® использование также и в производстве строительных комстр :.цпн с применением пенопласта в качестве теп - .онэо, 1Яцпоппоге и конструкционного слои.

Технологический процесс вспенивания изделий из пенополистпрола в стационарных формах bi лючает следующие операции: подготовка формы и папесепие расдеди - тельной смазки, прогрев формы до 90 -100 С, заполнение формы предварительно вспененными rffcayeiMH, пр«- дувка ПОДОС. ТИ формы гщром шпкого л-'влгтшя прп открытых выходных вентилях для удаленш вогд".а из межгранульных промежутков, вспенив шие граи i путем введения в полость (формы пара соответствующих параметров, охлаждение и удаление нзде#*в из (формы, G) шка п кондиционирование изделия.

Перед очередным заполнение м гранулами форма должна быть очищена от пригоревшего иенополштпрола и емааан-д антпадгезнонным составом, ак как при ве, пднп - ванпп полистирола в формах наблюдаете^ прилипание

' ()тот метод широко iipiiMcii'iioi пьчже и iijyi bi пешшапни ра.<- лрицлх т|)гн*Ышых изделий (элементов тетоизоляцин бытовых *олп - чиьииков, тары, спасательных средств и т. д.). Для этой цели за р>бе»коы выпускают большое число типов устаююо^ различающих;-! по uviu'HH механизации и автоматизации. Э'Т« область, однако, не яиЛИОвИ темой настоящей работы.

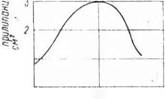

«о к формующим иоверлносiям. Прочность прилипания лин®!®» зависит от объемного веса пснополистпрола. (рис. 7, с) '[19]. Существует также определенная зависимость прочности прилипания от температуры вспенивании (.риг. 7, 'Й• С повышение-' температуры вспенивания адгезионная прочность сначала повышается, а затем падает. Наибольшая прочность наблюдается прп температуре 125*С. Адгезия пенополистирола зависит также от качества обработки поверхностей формы: чем грубее обработана новерхнопь, тем выше, прочность прилипания.

|

|

°100 125 ЩО

Температура 5 *С

Put. 7. Завпс. имасм. пртчпО'Сгп ЯриЛМЛииа пепиполнетирел-п к стальном поверхности

»— </г dqta пенц'юлнетпр^лп б — m температуры йы*л-

МПйПММП

Для снижения адгезии применяют разделительные смазки. технический г. шцепин, кре. мнинорганичеекпе жидаосч, мыльный раствор, минеральные масла и т. гг. Разделительные смазки напоят распылением или кистями. Д 1Я снятия прп.'шпшеЮ пепопЕ>#пстпро та применяют скребки чз мягкого металла, не повреждающего поверхность формы, п тн растворите, и.

Непосредственно перед заполнением форма должна быть прогрета до 90—100СС для удаления воедуха и конденсата ив паровых полостей у паропроводов, а так>»е для предотвращения пзлпшпего конденсирования пара в процессе формования. Недостаточный нагрев формы может явиться причиной плохого сплавления гранул у поверхности и в углях, а также повышенной в. тжпости пе - ноп^вта.

|

А)

, L-jC _ L 0.0? № 0Л6 0.08 0.1 0J? Одьеиншй dec В |

Для уменьшения градиента плотности пенопласта по высоте изделия фор»у следует заполнять предварительно вспененными гранулами до краев Неполная загрузка так Же, как и излишне количест во i |>нпу. п, может •инить-

с А причиной неравномерной плотности пздетия. Одним из скчов**1.х условн I, обеспечивающих получение пенополп - t и рола а равномерной ячеистой структурой и оптимальными физико-механическими свойствами, является одновременный, равномерный и быстрый нагрев всех гранул, 1 .1ходящпж:я в форме, что может быть доетпымто путам Становления оптимальных параметров и качества пара (влажность, содержание неконденсирующихся газов), выбора режима тепловой обработки, осуществления кон- с. тг> ктпвных мероприятий и ftp.

Чрезвычайно большое значени* имеют давление, температура и качество пара. Лучшие результаты могут быть получены при использовании сухого насыщенного пара температурой 105—120 С. Влажный пар выбывает удлинение периода формования н охлаждеппя, является причиной и достаточного спла^ыимшя i папул и высокой ыажностн пенопласта. Перигретый па^ та-кже мало пригоден для формования, так как объел' его на единицу веса выше, а коэффициент теплоотдачи ниже, чем у насыщенного пара. На практике трудно обеспечить поступление в форму совершенно сухою пара, поэтому (Стремятся к максимальному снижению его влажности путем тщательной теплоизоляции паропроводов и парораспредети- телоных камер, а также установки па паропроводах в непосредственной близости от места потребления сепапато - ров для отделения конденсата.

Па результатах формоваппя пенополистпрола отрицательно '"называется также латпчпе в парс неконденсирующихся газов. Согласно закон Датьтона о п. ршг'лыюм давлении, давление газовой смесп складывается из парциальных давлений составляющих пвзов. Если в с хом насыщенном паре давлением 1 ат содержится, например, 20% газе, то парциальное давление пара составит всего 0,8 ат, а температура его будет 116,3'С, т. е. па?,2°С ниже, чем температура пара, не содержащего воздука прп дав тении 1 ат. Присутствие в паре неконденсирующихся газов приводит к значительному снижению теплоотдачи. Так. при содержании в паре только 1% зэддуха коэффициент теплоотдачи уменьшается на 60°/о - Наибольшее количество воздуха примешивается к пару при прохождении его через массу i ранул, засыпанных в форму. Как указывалось, около 40% объема формы, еаполиенпои предварительно вспененными гранулами, занимает воздух, который находится в межгранульных промежутках. Поэтому для обеспечения наиболее, полного сплавления

Гранул воздух из межграиульных промежутков должен быть удален продувкой паром низкого давления.

Интенсивность теплоотдачи пара нагреваемой поверхности зависит также от его скорости. При низкой скорости пара тонкий слой неподвижного воздуха у нагреваемой поверхности ухудшает условия теплоотдачи. Большая эффективность удаления воздуха из формы и лучшие условия, теплоотдачи, а следовательно, и формования могут быть достигнуты прп турбулентном потоке пара.

При формовании изделия из предварительно вспененных гранул диаметром около 5 мм, плотная масса которых занимает 60% объема формы, оптимальная скорость пара (при T= 100°С и р— 1 ат) должна составлять 0,47 м/сек, а количество поступающего в форму пара через 1 м2 парораспределительной поверхности будет 1675 м3/ч [20]. По табл. 6 можно определить расход пара в зависимости от его параметров.

|

Т а б л и ц а 5 Количество насыщенного пара, истекающего в атмосферу через отверстие малого диаметра

|

Где G~ расход пара в кг/ч-, F -— площадь сечения в м"- А'—постоянная, для пара равная 1,3; pi—давление на входе в кГ/см[2]; р2 — давление пара на выходе в кГ/см ^ — плотность папа па входе в кг;мъ.

Минимальное число отверстий, требующихся на 1 м2 Поверхности парораспределительных камер, обеспечивающее турбулентность потока пара в форме, для различных давлений пара при соответствующем диаметре отверстий приведено в табл. 7.

Таблица 7

|

Минимальное число отверстий, требующихся на 1 м2 поверхности парораспределительных камер для обеспечения турбулентного потока пара в форме

|

|

Табл. 7 составлена из расчета вспенивания изделий из гранул диаметром около 5 мм. Для других размеров гранул необходимое число отверстий определяют по формуле |

Где Л — необходимое число отверстий; N — число отверстий, приведенное в табл. 7; D — фактический диаметр гранул в мм.

Количество насыщенного пара, проходящего через I м2 поверхности парораспределительной камеры, подсчитанное по табл. 6 и 7, приведено в табл. 8.

Доз, ведущих к форт, исходят из равенства площади поперечного сечения паропровода сумме площаде" отверстии парораспределительных камер. Допускает ся некоторое (до 10%) увеличение площади перфорации по сравнению с площадью сечеипя паропровода. Увеличивать диаметр паропровода против расчетного нежелательно, так как в эт«м случае шзжет проис.- хо иггь перегрев металла в(Клпзн отверстий для выхода пара и пригорание полистирола.

Давление в форме при окончательном вспенивании Даилеппе и по. тести формы зависит от температуры формования, объемного веса изделия и содержания вспенивающего агента. Для приблизительного определения величины давления, развивающегося в полости формы, предложена [20] следующая эмпирическая формула:

Р ■ - А - I- (ВС) !- (DE) — 1,03, (6)

Тле р давление и inwicwTn (|)0],..1ы в кГ! см- Л—давление шныпичь иото bow novo чара t от при конечной температуре формования; Н давление часыццяиюго воздухй в ат при конечной температуре ф<|р - мования; (J — парциальный объем газов в отформованном изделии, равный процентному содержанию пустот в нем; D — давление, развиваемое оставшимся п гранулах вспенивающим агентом, в ат при температуре формования изделия; Е — поправочный коэффициент, зависящий от объемного веса отформованного изделия.

Значения величии, входящих в формулу (6), приведены в табл. 9 -11.

|

В ат |

В 1 сек |

В 1 ч |

|

1,5 |

0,4 |

1419 |

|

1,6 |

0,42 |

1509 |

|

1 |

0,14 |

1597 |

|

1 |

0,-17 |

1684 |

|

1 .9 |

1,4 У |

1772 |

|

О |

0,51 |

1859 |

|

2,2 |

0,56 |

2032 |

|

2,4 |

0,61 |

2204 |

|

2.0 |

0,56 |

2375 |

|

2,8 |

0.71 |

2548 |

|

В |

0 75 |

2717 |

|

Дшштис Паськяеп- |

Ниже даны значения поправочного кдаффициенга Г: .".аиненщпе от объемного веса наделай

|

16 |

|

32 |

|

80 |

Объемный вес С) лого изделия в кг/»3

Лаыснцг пара

BOii\a гф* юнечноА температ>ре формования

NpoveissTvos Г = г формы для изделий различного объ 'много веса

Давление насыщенного во»- д>и« В при теписвом расширении I 1Т

1,28 1,29 1,31 1,33 1,35 1,37 I ",')

|

ПпрцпальнвИ |

Объем |

||

|

Газе р. конце формо |

|||

|

Объемный |

Вании при объеме |

||

|

Л|*:ипт |

П % ко |

Все. му |

|

|

Пес сщюго |

Объему |

||

|

Наделия |

|||

|

В KejiHi |

|||

|

■10 |

■П |

ГА |

|

|

16 |

0,6 |

0,55 |

___ 0,5 |

|

Ш |

0,56 |

0,54 |

0,48 |

|

80 |

0,57 |

0,11 |

0,46 |

T a 6 л и ц a 11

Давление, развиваемое оставшимся в гранутах вспенивающим агентом, D при конечной температуре формонания

|

Приблизительное давление, развивааноб Ытепивающнч лимитом, в ат при содержании агента в >»делпн в % по весу |

||||

|

I |

2 |

3 |

4 |

Э |

|

Конечная температура фор МО 11.4 ни 11 В «П |

|

0,206 0,211 0,213 0.215 0.217 0,225 0,226 |

|

0,276 0, '491 0,284 4,287 0 29 0.296 0,301 |

|

0.344 0,36 1 О, зав 0,358 0.3S2 0,:jS§ 0 376 |

|

0,069 0 0703 0 071 0,0716 0,о: 25 0 0736 0,0752 |

|

0,138 0.141 0,142 0.143 0 145 0 148 0 155 |

Пример. Расчетное давление, развиваемое в полости i] ipjw>i i; процесса вспенивания изделия объемным весом 16 кг/м1 при ie. Mii' ратуре 120аС, — 1,35 от; средняя степень уплотнения граяул i фо

Ме — 5б6/о пустот; среднее содержание вспенивающего агента 2%. Тогда |

Р = А + (ВС) + (DE) - 1,03 = 2,02 + (1,35-0,5) + | + (0,145-1,01) — 1,03 = 1,77 ат.

Обычно фактическое давление в форме несколько ниже расчетного. В табл. 12 приведены значения расчетного и фактического давления, развиваемого при вспенивании изделия объемным весом 16 кг/м3 при различных температурах формования.

Таблица 12

|

Значения расчетного и фактического давления, развиваемого в форме

|

В работе [22] приведена следующая зависимость давления, развиваемого в форме, от объемного веса пенополистирола. . ■

|

Объемный вес пенопласта в кг/л»3............................... |

20 |

30 |

50 |

100 |

|

Давление в форме в кГ/смг |

0,6—0,в| 0,7-0,9 |

0,8—1 |

1 — 1,3 |

Охлаждение изделий. Особенности структуры и незначительный объемный вес пенополистирола предопределяют его высокие теплоизоляционные свойства. Коэффициент теплопроводности пенополистирола л. при объемном весе от 20 до 60 кг/мл и нормальной влажности не превышает 0,03 ккал/м-ч-°С, т. е. почти не отличается от коэффициента теплопроводности неподвижного воздуха. Низкая теплопроводность пенополистирола является причиной того, что операция охлаждения в процессе формования изделий занимает длительное время и в—значительной мере определяет производительность формовочного оборудования и себеСтоимость изделий.

Время охлаждения зависит от некоторых физических свойств полуфабриката (предварительно вспененных гранул), а также от технологических условий формования, Так, при одинаковом объемном весе, но при разных режимах формования скорость охлаждения изделий может колебаться в значительных пределах. Поэтому в СССР много 'внимания уделяют изучению свойств пенополистирола и условий его переработки в изделия.

За рубежом [17, 20] проведены серьезные исследования по выявлению зависимости длительности охлаждения изделий от давления и температуры при формовании, насыпного веса полуфабриката, содержания в гранулах вспенивающего агента, сроков кондиционирования, техники формования (степени уплотнения гранул в форме, продолжительности тепловой обработки, применения вакуума и др.).

Охлаждение пенопласта происходит при наличии всех трех видов теплопередачи: теплопроводности, конвекции и излучения. При определении коэффициента теплопроводности пенополистирола учитывают: теплопроводность заключенного в ячейках газа; теплопроводность твердого полимера; излучение; естественную конвекцию газов внутри ячеек, обусловленную наличием разности температур.

Влияние излучения и теплопроводности твердого полимера невелико, поэтому практически теплоизоляционные свойства пенополистирола определяются конвекционной теплопередачей и теплопроводностью газа, заключенных в ячейках гранул при нестационарном состоянии теплопередачи. Длительность охлаждения почти линейно зависит от объемного веса пенополистирола, содержания 'вспенивающего агента в гранулах, температуры формования, влажности готового пенопласта.

При изучении этих вопросов была выявлена качественная картина процесса формования и предложены приблизительные методы расчета длительности охлаждения изделий. Однако многие аспекты процесса формования, например влияние температуры стеклования полимера, его реологические свойства при температуре вспенивания, распределение пара по объему формы в процессе тепловой обработки и охлаждения изделия, процессы сорбции и диффузии, изучены недостаточно полно и не нашли отражения в предложенных методах расчета скорости охлаждения отформованного изделия.

11 с этим ира'-тпж'скпс результаты шю1да значи

Тельно отличаются от теоретпчояких расчетов. Этим подтверждаете^ также и то, что процесс формования шачптелыю сложт-r, .тг-м, щ кажется на и.-рр. ыи взгляд.

В табл. 13 117J привечены прполи. нпельные iuopeiii - чеекпе сроки охлажд» пин блок» пенополпстпрола в точках, находящихся па различном расстоянии от по - верхпестн формы. Начальная температур» блока 11 СИЛ объемный вес 16 кг/м9", охтаждающий агент — вода с температурой 20°С.

|

Г а б л п ц а 13 Теоретические сроки охлаждения центральной части блока пенонолигтирола

|

Как в идя i о из таблицы, высокая температура в центре блока сохраняется длительное время, однако практически п£т необходимости охлаждать изделие на всю толщину - - оно может быть удалено из формы после того, как наружные слон, охлаждающиеся быстрее, приобретут достаточною прочность и могут выдержать давление центральной части, имеющей более высокую температуру

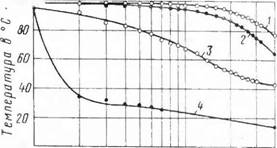

Экспериментальные кривые, характеризующие зависимость скорости охлаждения периферийной и централь - поп частей блока самозатухающего пенополпстпрола ПСБ-С от способа охлаждеппя, приведены на рис. 8.

Опьггаым путем установлено, что блоки, осаждаемые водой, могут быть изъяты из формы через L0—12 мин, а охлаждаемые па воздухе, - через 25—30 мин. Преждевременнее извлечение ведет к появлению трещин па плоскости блока шириной до 10 мм и глубиной 30 -10 мм.

В промышленности применяют различные способы охлаждения отформованных изделии: воздушное естест-

Hvniioc или с побуждением, водяное, вакуумное н ваку - 5 :шо-водяное. Наиболее эффективным является способ охлаждения с применением вакуума, дающий ряд серьезных преимуществ: значительно повышается скорость охлаждения, так как изделие имеет хороший контакт с охлаждающей поверхностью, улучшающий условия теплопередачи; уменьшается опасность усадки изделии пс - чополистирола с низким объемным весом, так как изделие до полного охлаждения остается прижатым к стенкам формы; снижается влажность готового изделия благодаря отсосу свободной влаги при вакуумнровапии.

|

Tots.

О * J * 5 6 78910 20 30 Щ Рреъя S Мин |

Рис 8. Кинетика снижения температуры блока пе - пополистирола ПСБ-С толщиной 150 мм прп охлаждении водой и воздухом, имеющими температуру Ы'С

1 — в центре блока при охлаждении воздухом: 2 го же, водой; 3 — Чм поверхности блока при охлаждении вочдухом; 4 — то же, водой

Практически длительность охлаждения водой составляет 1 2 мин па 1 см толщины изделия. При применении вакуумно-водяного охлаждения скорее! ь охлаждения возрастает на 10—15%.

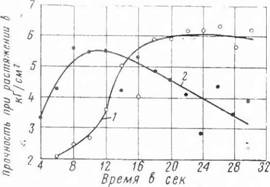

Ранее отмечалось, что молекулярный вес полимера определяет прочностные и реологические свойства пенополистпрола. Эта зависимость, однако, справедлива лишь прп условии хорошего сплавления iранул в про н. ессе формования пенопласта При недостаычцом сплавлении разрушение материала, особенно прп растяжении и сдвиг е, происходит в виновном по плоскостям соприкосновения гранул, и прочностные свойства полимерной основы в полной мере не используются. Полнота и качество сплавления при одинаковых свойствах гранул зависят от температуры формования. Для каждого объемного веса пенополистпрола при прочих равных условиях должны быть установлены оптимальная температура пара и длительность тепловой обработки Снижение температуры и продолжительности обработки паром приводит к недостаточному вспениванию и став тению, большой пористости и, следовательно низкой прочности пспополнстпрола. От пористости пенопласта зависят водопоглощение и воздухопроницаемость. Наоборот, слишком высокая температура и удлинение периода подачи пара приводят к перевспениванию, нарушению структуры, большому градиенту плотности в направлении подачи пара, снижению прочности и большой влажности педапласта вследствие поглощения воды прп охлаждении (рис. 9).

|

I'm, 9. Зависимость прочности пенололнетирола ПСБ объемным весом 45—60 кг/м3 при растяжении от длительности вспенивания и температуры шара 1 — 110ЧС; 2 — П0°С |

Особенно тщательно следует подбирать параметры пара и технологических режимов при формовании пенопластов с низким и высоким объемным весом, так как при низком объемном - весе возможна усадка во время охлаждения, прп высоком возможно недостаточное вспенивание средней части изделия. Последнее обстоятельство объясняется тем, что iранулы с более высоким

насыпным весом прн нагревании паром повышенного давления начинают быстро расширяться у стенок формы, и образовавшийся плотный слой пенопласта затрудняет доступ пара к центру изделия.

|

Таблица 14 Режимы формования блоков пенополистирола

|

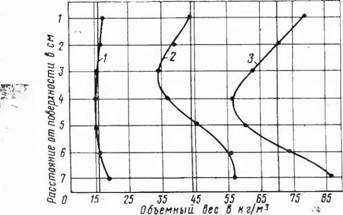

С повышением объемного веса пенополистирола и температуры формования градиент плотности по сечению блэка оаетет. На рис 10 приведены кривые распределе-

|

Рис. 10. Распределение плотности пенополистирола по высоте блоков объемным весом в кфч3 1 — 16; 2-44; 3 — 70 |

Чшя плотнюсти в блохах, вспененных в форме размером 1500Sf 400X80 мм по режимам, показанным в табл. 14. Более высокий объемный вес пенополистирола в нижней части блоков по сравнению с верхней объясняется тем, что на дно формы при заполнении попадает большее количество м>елких гранул.

Плотность материала у поверхности изделия обычно выше, чем в середине, так как при охлаждении формы давление газов в ячейках периферийных слоев пенопласта быстро падает, а сопротивление этих кюев сжатию резко снижается, в то время как в се

редине изделия давление и течение длительного време - ни остается еще достаточно высоким. Это приводит к уплотнению периферийных слоев и снижению плотности средней части изделия.

Во время формования пепопплпетирол увлажняется, а в его ячейках, так же как и в ячейках предварительно вспененных гранул, при охлаждении создается разрежение, тем большее, чем ниже объемный вес пенополистпрола. Поэтому сразу после формования иеноиолистирол, особенно с низким объемным весом, 'имеет пониженные механические свойства и должен подвергнуться сушке 'и кондиционированию. В процессе кондиционирования в ячейки проникает воздух, и давление в них становится равным атмосферному, вследствие чего физико-механические свойства пенопласта улучшаются.