АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Ректификация

Принцип ректификации. Простейшими способами перегонки жидких смесей, как это указывалось выше, являются: 1) частичное испарение жидкости и конденсация полученных паров с отводом конденсата (простая перегонка) и 2) частичная конденсация паров перегоняемой смеси с отводом конденсата (простая конденсация). Каждый из этих процессов в отдельности не приводит к получению достаточно чистых продуктов, но, осуществляя оба эти процесса одновременно и многократно в противоточных колоннах, можно достичь разделения жидкой смеси на чистые, составляющие смесь компоненты. Такой процесс разделения жидких смесей при помощи одновременно и многократно повторяемых частичных испарений и конденсаций называют ректификацией.

Процесс ректификации осуществляется в противоточных аппара - тах-колоннах: пары перегоняемой жидкости протекают снизу вверх, а навстречу парам сверху вниз протекает жидкость, подаваемая в верхний элемент колонны. Между жидкой и паровой фазами возникает масСообмен, вследствие которого пары по мере их продвижения по ко- "лбнне обогащаются легколетучим компонентом, а жидкость—менее летучим компонентом. В конечном итоге пар, выходящий из верхней части колонны, представляет собой более или менее чистый легколетучий компонент, конденсация которого дает готовый продукт—д истиллят, а из нижней части колонны вытекает сравнительно чистый менее летучий компонент, так называемый кубовый остаток, который, так же как и дистиллят, может быть конечным продуктом" перегонки.

Жидкость, поступающую на орошение колонны, называют ф л е г - м о й; ее получают путем конденсации паров, поднимающихся из верхней части колонны, в специальных конденсаторах—д е ф л е г - м а т о р ах. Для образования паров нижний элемент колонны снабжают греющими приспособлениями в виде змеевиков или трубчаток, в которые и подводят необходимое количество тепла, в большинстве случаев с греющим водяным паром.

Степень разделения жидкой смеси на составляющие ее компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, а последнее определяется „количеством орошаемой жидкости—флегмы и конструктивным оформлением аппарата.

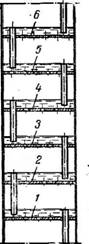

Наиболее наглядно процесс ректификации можно проследить на схеме тарельчатой колонны (рис. 385). Колонна состоит из ряда горизонтально расположенных перегородок-тарелок, имеющих большое число отверстий и переливные трубки, верхние концы которых выступают на 30—50 мм выше тарелки, а нижние—находятся в жидкости на нижележащей тарелке, что обеспечивает поддержание на тарелках определенного постоянного Рис. 385. Схема уровня жидкости. На нижнюю тарелку поступает пар ректификацион-

Из куба колонны, а сверху подается флегма. нои таРельчатой

|

Ш |

У к ол он ны»

Тарелке 1 ЖИДКОСТЬ содержит хг легколетучего 1 2 3 4 5 6-

Компонента. Из ЭТОЙ ЖИДКОСТИ выделяется пар, содержа - тарелки колонны, ние легколетучего компонента в котором в пределе соответствует равновесному составу уг, причем ух~>хх. Этот пар проходит в отверстия тарелки 2 и, соприкасаясь на ней с жидкостью, имеющей более низкую температуру по сравнению с температурой жидкости на тарелке 1, частично конденсируется, вследствие чего содержание х2 в жидкости на тарелке 2 будет больше хг.**Из этой жидкости образуется пар, состав которого в пределе будет равен равновесному составу уг жидкости, причем г/2>л:2. Проходя в отверстия тарелки 3, этот пар частично конденсируется и на тарелке 3 жидкость содержит компонент х3>х2 и т. д.

|

|

На каждой тарелке проходит массообмен между жидкой и паровой фазами, в результате чего часть легколетучего компонента переходит из жидкой фазы в паровую, а часть менее летучего компонента—из паровой фазы в жидкую. При многократном повторении процессов испарения и конденсации или, иначе говоря, при соответствующем, числе тарелок можно получить в конечном итоге вверху колоннны пар чистого легколетучего компонента, а внизу колонны — остаток жидкости в виде чистого менее летучего компонента. 36*

Теоретически каждая тарелка колонны представляет собой ступень изменения концентрации; состав пара при выходе с тарелки равен равновесному составу жидкости при входе ее на тарелку и, следовательно, теоретически число тарелок равно числу ступеней изменения концентрации для каждого данного случая перегонки. Практически пар на тарелке равновесного состояния не достигает, и поэтому число реальных тарелок всегда будет больше теоретического числа ступеней изменения концентрации.

Ректификацию проводят как под атмосферным давлением, так и при давлениях выше и ниже атмосферного. Давления выше атмосферного применяют в тех случаях, когда разделяемая смесь при атмосферном

Давлении находится в газо - з образном состоянии; ректи

Фикацию при пониженных давлениях (под вакуумом) проводят для разделения вы - сококипящих смесей.

Ректификация жидких смесей проводится в аппаратах (колоннах) разных типов и конструкций. Независимо от типа и конструкции колонн ректификация проводится как периодически, так и непрерывно.

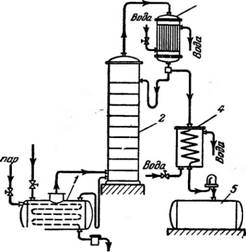

Периодическая ректификация. В периодически действующей ректификационной установке (рис. 386) перегоняемую смесь загружают в куб У, нагревают глухим паром до температуры кипения и затем непрерывно поддерживают состояние кипения. Образующийся в 'кубе пар поступает в колонну 2 (так называемую укрепляющую колонну), где происходит процесс ректификации.

Поднимающийся с верхней тарелки пар направляется в дефлегматор 3, где часть его конденсируется и в виде жидкости—флегмы стекает обратно на верхнюю тарелку для орошения колонны. Несконденсиро - вавшиеся пары из дефлегматора поступают в холодильник 4, где они полностью конденсируются, и полученный жидкий дистиллят охлаждается до заданной температуры. Из холодильника дистиллят поступает через контрольный фонарь в сборник 5. По ареометру, который находится в фонаре, контролируют конденсацию дистиллята по удельному весу. Наблюдая через фонарь за протеканием дистиллята, регулируют скорость перегонки.

Если при перегонке нужно отобрать несколько фракций с различной температурой кипения, то устанавливают несколько сборников дистиллята (по числу фракций) и по мере протекания перегонки собирают фракции в отдельные сборники. ^

|

//томная Смесь /реющий |

|

T-^Jr Остаток |

|

Рис. 386. Схема периодически действующей ректификационной установки: /—куб; 2—Колонна; 3—дефлегматор; 4—холодильник-конден - сатор; 5—сборник дистиллята. |

Ректификацию в периодически действующей колонне ведут до тех пор, пока не получат в кубе жидкость заданного состава, после чего обогрев куба прекращают, остаток сливают в сборники, а в куб загружают новую порцию начальной смеси, которую снова перегоняют до получения дистиллята заданного состава.

Непрерывная ректификация. Для непрерывного протекания процесса ректификации необходимо, чтобы поступающая на разделение смесь соприкасалась со встречным потоком пара с большей концентрацией труднолетучего (высококипящего) компонента, чем в смеси.

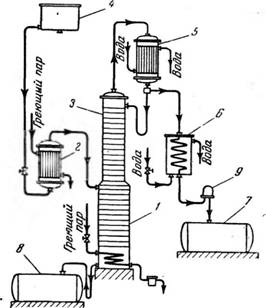

Поэтому в установках для непрерывной ректификации (рис. 387) колонны выполняют из двух частей: нижней 1 (и с ч е р п ы^в а ю щ е й) и верхней 3 (укрепляющей). В исчерпывающей части колонны происходит удаление легколетучего компонента из стекающей вниз жидкости, а в верхней—обогащение поднимающихся вверх паров легколетучим компонентом.

Начальная жидкая смесь непрерывно поступает из напорного резервуара 4 на верхнюю тарелку исчерпывающей части колонны (так называемую п и тате л ь - н у ю тарелку). Проходя до колонны через подогреватель 2, Смесь подогревается обычно до температуры кипения на питательной тарелке. На питательной тарелке жидкость смешивается с флегмой из укрепляющей части колонны и, стекая по тарелкам, взаимодействует с поднимающимся навстречу паром, более богатым труднолетучим (высококипя - щим) компонентом; При этом из жидкости удаляется легколетучий (низкокипящий) компонент - Таким образом, в исчерпывающей части колонны происходит процесс ректификации (исчерпывания) жидкости. В нижний элемент колонны стекает жидкость, состоящая почти целиком из труднолетучего компонента. Часть

Ее, так называемый кубовый остаток, непрерывно отводится, а остальная часть испаряется за счет тепла глухого греющего пара, подводимого в нижний элемент колонны (кипятильник).

Пар поднимается По всей колонне снизу вверх, обогащается легколетучим компонентом и поступает в дефлегматор 5. Здесь часть пара конденсируется и возвращается в колонну, где стекает в виде флегмы сверху вниз. Другая часть пара поступает в холодильник-конденсатор 6, Где происходят его конденсация и охлаждение полученного дистиллята; дистиллят направляется в сборник 7. Греющий пар подводитск в зме - . евик, установленный в кубе колонны; из куба непрерывно стекает вх^бор - ник 8 остаток от перегонки, т. е. почти чистый менее летучий компонент.

|

Рис. 387. Схема непрерывно действующей Ректификационной установки: /—исчерпывающая часть колонны; 2—подогреватель «сходной смеси; 3—укрепляющая часть колонны; 4— Напорный резервуар; 5—дефлегматор; 6—холодильник - кондеисатор; 7—сборник дистиллята; 8—сборник кубового остатка; 9— контрольный смотровой фонарь. |

Так как исходная смесь поступает на ректификацию непрерывно14, то при установившемся состоянии состав жидкости и пара на каждом участке колонны остается неизменным. В некоторых случаях в дефлегматоре производится конденсация всех паров, поднимающихеячиз колонны. Полученный конденсат делится на две части: одна часть поступает в виде флегмы обратно в колонну, другая же направляется в холодильник, где охлаждается до заданной температуры дистиллята.

Для сокращения расхода пара иногда используют теплоту конденсации в дефлегматоре и теплоту отходящей жидкости из колонны для нагрева начальной смеси, поступающей в колонну, до температуры ее кипения. Однако ввиду сложности регулирования процесса целесообразно

Использовать теплоту конденсации для других целей, а не непосредственно на работу колонны.

При непрерывной ректификации смесей, состоящих более чем из двух компонентов, схема установки значительно сложнее, так как требуется колонна с дефлегматором для каждого добавочного компонента, и эта колонна также должна состоять из двух частей—исчерпывающей и укрепляющей.

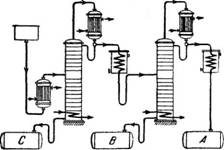

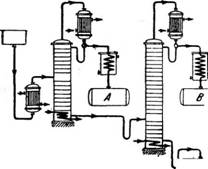

При непрерывной ректификации смеси, состоящей из трех компонентов, каждый из которых надо выделить в более или менее чистом виде, возможны два варианта установки, показанные на рис. 388. В обоих случаях сначала в одной колонне отделяют один компонент от двух остальных, а затем в другой J колонне разделяют эти два компонента друг от друга.

По варианту /в первой колонне отделяют наименее летучий из компонентов (компонент С) в виде (1 І С |J кубового остатка из колонны, остальные же два—А и В—в виде жидкого дистиллята из холодильника первой колонны поступают на перегонку во вторую колонну, где компонент А, как более летучий, получают в дистилляте, а менее летучий компонент В является кубовым остатком, удаляемым из колонны.

По варианту II в первой колонне в чистом виде выделяют более летучий компонент А как дистиллят, остальные же два компонента В и С, получающиеся в первой колонне как кубовый остаток, непрерывно в жидком виде поступают в качестве начальной смеси во вторую колонну, где компонент В выделяется в виде дистиллята, а компонент С—как кубовый остаток из колонны.

Вариант / иногда несколько видоизменяют, а именно дистиллят из первой колонны, состоящей из смеси компонентов А и В, не конденсируют в холодильнике, а в виде пара направляют непосредственно во вторую колонну, чем достигается некоторое снижение расхода теплоносителя.

~ Аппаратура перегонных установок. Типы и конструкции аппаратов, применяемых для перегонки жидкостей, зависят от физических и химических свойств перегоняемых смесей, их температуры кипения, давления, при котором ведется перегонка, и способа обогрева.

|

|

|

II |

|

Рис. 388. Схема установки для ректификации трехкомпонентных смесей. |

В каждой отрасли промышленности имеются характерные для данного производства перегонные аппараты. Ниже рассмотрены типовые конструкции аппаратов для перегонки разнообразных смесей.

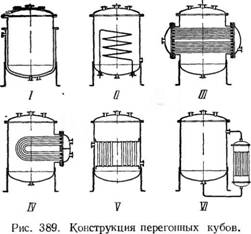

Перегонные кубы. Перегонный куб представляет собой вертикальный или горизонтальный цилиндрический сосуд, который устанавливают непосредственно под колонной или вне ее. Выносной куб соединен с колонной сифонной трубой, по которой в него поступает жидкость, и трубопроводом для удаления паров.^Перегонный куб снабжают нагревательным устройством в виде трубчатки, рубашки или змеевика (рис. 389). Поскольку куб играет роль выпарного аппарата, стремятся создать в нем достаточно интенсивную циркуляцию жидкости, для чего применяют выносную трубчатку или центральную циркуляционную трубу.

Куб обогревают главным образом глухим паром, но иногда используют и дымовые газы. В последнем случае куб устанавливают в кирпичной кладке печи.

Размеры перегонных кубов зависят от производительности установки и организации процесса (периодический или непрерывный).

В периодически действующих установках в куб загружают сразу всю смесь, подлежащую разделению за одну операцию. При этом куб работает с непрерывным понижением уровня жидкости. Лишь в некоторых случаях в куб периодически действующей установки непрерывно добав- . ляют начальную смесь для поддержания в нем постоянного уровня жидкости.

Полезная емкость куба ^зависит от вспениваемости перегоняемой смеси. При перегонке непенящихся жидкостей куб может быть загружен до 75% его объема; однако для лучшего отделения пара от жидкости стремятся увеличить паровое пространство, и степень наполнения куба принимают'—60%. Емкость перегонных кубов колеблется в пределах 1000—25000 л. В непрерывно действующих установках кубом служит нижний элемент колонны (кипятильник), размеры которого долж - ' ны быть достаточны для размещения нагревательных устройств.

Колонные аппараты. В ректификационных установках применяются, так же как и при абсорбции газов, три основных типа колонн: 1) колпачковые колонны, 2) ситчатые колонны и 3) насадочные колонны, типы и конструкции которых, а также методы их расчета были изложены выше в главе XI.

Насадочные колонны, в которых гидравлическое сопротивление ^ значительно меньше, чем в тарельчатых колоннах, находят применение » главным образом при ректификации под вакуумом жидкостей с высокими температурами кипения и в тех случаях, когда для перегонки данной смеси в тарельчатой колонне потребовалось бы большое число тарелок.

|

|

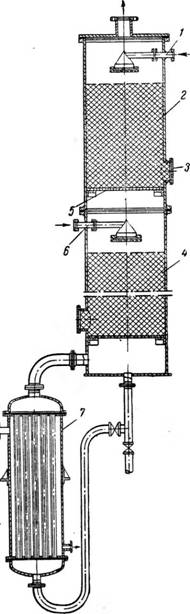

Схема устройства насадочной ректификационной колонны непрерывного действия представлена на рис. 390. Колонна состоит из двух частей: верхней—укрепляющей и нижней—исчерпывающей. Внутри каждой части колонны находится решетка, на которую укладывается насадка. Сверху укрепляющей части колонны установлены приспособления для

подачи и распределения начальной смеси. Колонна снабжена кипятильником, в котором осуществляется процесс парообразования. Пары из кипятильника поступают под решетку исчерпывающей части колонны и проходят по ней снизу вверх; жидкость, наоборот, протекает сверху вниз. В результате контакта паров с жидкостью происходит постепенное обогащение пара легколетучим компонентом, а жидкости—менее летучим компонентом. Пройдя колонну, пары направляются, как обычно, в дефлегматор (на рисунке не показан), а жидкость из низа исчерпывающей части колонны частично отбирается в виде кубового остатка, содержащего относительно чистый менее летучий компонент, а частично идет в кипятильник.

Насадку загружают в колонну через верх, а для выгрузки ее в обеих частях колонны устроены специальные люки.

Центробежные пленочные ректификационные аппараты. Для интенсификации массообмена и улучшения разделения были предложены аппараты, работа которых основана на принципе использования центробежной силы (колонны с вращающейся трубой, горизонтальные аппараты с вращающимся спиралевидным ротором).

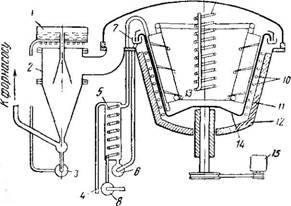

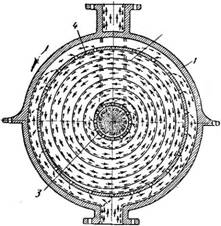

Центробежный пленочный аппарат (рис. 391) имеет неподвижный кожух /, в котором с большой скоростью вращается ротор, состоящий из спиральной металлической ленты 2, ограниченной изнутри и снаружи ситчаты - ми цилиндрами 3 и 4. Начальная смесь движется по стенкам спирали в виде тонкой пленки от центра к периферии. Пар движется с большой скоростью противотоком к жидкости, и взаимодействие фаз происходит на поверхности пленки. Интенсивность массообмена определяется сопротивлением жидкой и паровой пленок. Поэтому эффективность пленочной ректификации возрастает с усилением турбулентности потоков пара и жидкости.

Несмотря на сложность устройства, центробежные. ректификационные аппараты могут быть успешно использованы при разделении смесей, для которых требуется большое число тарелок.

|

Рис. 390. Насадочная колонна с кольцевой насадкой: 1—распределитель флегмы; 2—корпус; 3—люки для разгрузки насадки; 4—Насадочные кольца; 5—решетка; 6—распределитель исходной смеси; 7—кипятильник. |

Экстрактивная и азеотропная дистилляция. Экстракт ивная и азеотропная дистилляция основаны на добавлении к смеси

некоторого нового вещества, так называемого растворителя, для увеличения различия в летучести наиболее трудно разделяемых компонентов.-

Экстрактивную и азеотропную дистилляцию применяют главным образом для разделения смесей, компоненты которых имеют очень близкие температуры кипения и с трудом разделяются обычной ректификацией. Эти методы дистилляции могут быть эффективно использованы в том случае, когда подлежащие разделению компоненты отличаются по

Структуре и при добавлении третьего компонента различно изменяют свою | летучесть.

IJ J! Если вещества, упругость паров

Которых мало отличается, образуют азеотропные смеси и возможность изменения давления, под которым проводится процесс, исключена, то

ГУ

|

J |

Легколетучий компонент

W

Растворитель

Начальная смесь

|

^ Пар - Жидкости |

К

"ГТдцднолетучий J номпонент

7

|

|

Рис. 391. Центробежный пленочный ректификационный аппарат:

1—кожух; 2—лента ротора; 3. 4—ситчатые цилиндры.

Рис. 392. Схема экстрактивной

Дистилляции: 1—исчерпывающая часть колонны; 2— Укрепляющая часть колонны; 3—секция для регенерации растворителя; 4— Добавочная исчерпывающая колонна.

|

|

Азеотропная и экстрактивная дистилляция являются единственно возможными способами разделения компонентов путем перегонки.

Для проведения азеотропной дистилляции к смеси добавляют вещество, которое образует азеотропную смесь с одним или несколькими ее компонентами, а также соответствующий растворитель в количестве, достаточном для того, чтобы он оставался в колонне до конца процесса разделения.

При экстрактивной дистилляции добавляемое вещество увеличивает ~ относительную летучесть разделяемых компонентов; это вещество должно иметь упругость пара, значительно меньшую упругости пара компонентов ■ - смеси, подлежащих разделению.

Растворитель непрерывно подается в верхнюю часть колонны для того, чтобы на всех тарелках он имел достаточную концентрацию.

В схеме экстрактивной дистилляции (рис. 392) основным аппаратом является большая ректификационная колонна, состоящая из исчерпывающей части 1, укрепляющей части 2 и секции 3 для регенерации растворителя, причем регенерация может успешно проводиться и в отдельной небольшой колонне.

Растворитель подается непрерывно в верхнюю часть колонны и протекает через нее в исчерпывающую часть. Начальная смесь поступает в колонну несколько ниже точки ввода растворителя и разделяется в обеих частях колонны на компоненты при некоторой концентрации растворителя по всей высоте колонны. Растворитель и труднолетучий компонент выводятся из низа экстракционной колонны и разделяются в отдельной колонне 4. Из колонны 4 растворитель отводится внизу и поступает снова в экстракционную колонну.

Конструкция аппаратуры для азеотропной дистилляции зависит от степени смешиваемости растворителя с разгоняемыми компонентами. Растворитель в этом процессе отводится главным образом с легколетучим компонентом в верху колонны и лишь частично с кубовой жидкостью.

Экстрактивная дистилляция обладает рядом преимуществ по сравнению с азеотропной; при экстрактивной дистилляции можно применить большое число растворителей, летучесть которых должна значительно отличаться от летучести разделяемых компонентов и быть возможно более низкой. Для азеотропной дистилляции необходимы только такие растворители, которые кипят при температуре, соответствующей образованию азеотропной смеси.

При экстрактивной дистилляции степень концентрации растворителя и другие параметры могут изменяться в широких пределах; расход пара при экстрактивной дистилляции меньше, чем при азеотропной, так как в условиях этого процесса не нужно испарять растворитель.

Азеотропную дистилляцию более удобно применять для колонн периодического действия, где возможна однократная загрузка всего растворителя, и в лабораторных установках. В больших непрерывно действующих установках ее применяют в тех случаях, когда содержание легколетучего компонента в смеси невелико и соответственно расходуется небольшое количество тепла на испарение растворителя (например, для дегидратации этилового спирта, содержащего дб 5% воды, при помощи раствор ител я—бензол а).

Молекулярная дистилляция. Молекулярная дистилляция принципиально отличается от других процессов перегонки, описанных выше. Этот процесс ведут под глубоким вакуумом, соответствующим остаточному давлению около 10—10—4 мм pm. ст. В этих условиях молекулы могут преодолевать силы взаимного притяжения, и длина свободного пробега их увеличивается. При низких температурах значительно возрастает коэффициент летучести разделяемых компонентов.

Если расстояние между поверхностями испарения и конденсации соответствует величине свободного пробега молекул в условиях глубокого вакуума, то отрывающиеся от поверхности испарения молекулы более летучего компонента попадают непосредственно на конденсационную поверхность и улавливаются на ней.

Для того чтобы молекулы, покидающие поверхность испарения, не возвращались обратно, а полностью конденсировались на конденсационной поверхности, обе поверхности устанавливают параллельно друг другу на расстоянии, несколько меньшем длины свободного пробега молекул (это расстояние зависит от давления паров и молекулярного веса жидкости и практически при остаточном давлении -—Ю-4 мм рт. ст. равно 2—3 см). Все посторонние вещества, находящиеся в начальной смеси (растворенные газы, вода и легко испаряющиеся жидкости), должны быть предварительно удалены перед собственно дистилляцией. Наконец, для полноты конденсации дистиллируемой жидкости должна поддерживаться значительная разность температур (—100°) поверхностей испарения и конденсации.

Молекулярную дистилляцию применяют для получения специальных сортов масел и жиров из минеральных масел и их остатков, для разделения продуктов переработки каменноугольных смол, для получения витаминов, стеринов и углеводородов из натуральных масел и жиров. Молекулярная дистилляция может быть эффективно использована для разделения и очистки многих соединений, особенно высокомолекулярных органических соединений, которые разлагаются или вообще не поддаются разделению при обычных температурных и других условиях простой перегонки и ректификации. Однако молекулярной дистилляции лГогут подвергаться только вещества, достаточно устойчивые при температуре, соответствующей глубокому вакууму, так как даже признаки разложения (газообразования) в данном случае недопустимы.

Промышленная установка для молекулярной дистилляции (рис. 393) состоит из перегонного куба, системы, для создания глубокого вакуума и теплообменной аппаратуры.

В кожухе 12 куба вращается на вертикальном валу литой алюминиевый ротор 14, который является испарителем разделяемой смеси (диаметр ротора 1,5 м\ эффективная поверхность испарения 4 м2). Стенки испарителя обогреваются снаружи электрическими нагревателями 10. Внутри куба находится вертикальный «листовой» алюминиевый конденсатор 11. Он состоит из вертикальных труб, концы которых входят в круглые трубчатые коллекторы. Конденсационные поверхности («листья») расположены вокруг труб и имеют желобки для удаления отдельных фракций. Листья конденсатора охлаждаются теплой (иногда кипящей) водой. Температуру конденсатора поддерживают возможно более высокой для того, чтобы из него удалялась большая часть нежелательных, частично конденсирующихся веществ; эти вещества можно собирать в отдельном конденсаторе.

Разделяемая смесь поступает на дно ротора и поднимается по его нагретым коническим стенкам. Благодаря тому, что в испарителе образуется тонкая, турбулентно движущаяся пленка жидкости, достигается высокая степень разделения смеси. Остаток подается насосом 6 в теплообменник 5, где он отдает тепло поступающей на разделение начальной смеси, и удаляется по трубе 4.

Вакуум-система состоит из конденсационных, диффузионных и фор - вакуумных насосов; в качестве последних применяют обычно многоступенчатые пароструйные эжекторы.»

|

9 |

|

Рис. 393. Схема промышленной установки для молекулярной дистилляции: 1—испаритель; 2—конденсационный насос; 3, 6—насосы; 4—труба для вывода остатка; б—теплообменник; 7—желоб для перегоняемого продукта; 8—питающий насос; 9—змеевик для охлаждающей воды; 10—электрические нагреватели; 11—конденсатор; 12—кожух куба; 13—Патрубок для вывода дистиллята; 14—ротор; 15—электродвигатель. |

Для улучшения разделения компонентов используют частично редистилляцию, т. е. обогащение питающей смеси частью дистиллята, или применяют многоступенчатую установку, состоящую из ряда

последовательно расположенных каскадом кубов, причем дистиллят из каждого куба направляют назад для питания предыдущего (или расположенного сзади через один) куба. Для той же цели внутри перегонного центробежного куба между ротором и конденсатором помещают специальную перегородку в виде металлической сетки.