АППАРАТЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Газохранилища

Для хранения газов служат специальные газохранил ища (газгольдеры)—герметически замкнутые резервуары; объем некоторых газгольдеров достигает 600 ООО м3.

В отличие от обычных резервуаров газохранилища имеют специальные устройства, обеспечивающие их герметичность при наполнении, хранении и расходовании газа из хранилища.

|

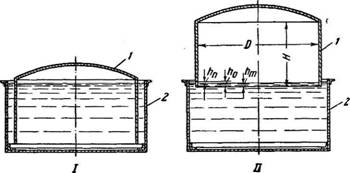

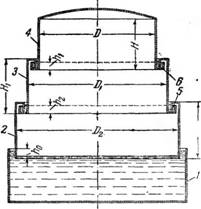

Рис. 89. Мокрое газохранилище после опорожнения (I) и наполненное Газом (II)' 1—колокол; 2 — бассейн. |

По конструктивным особенностям различают газохранилища:

1) низкого давления, для газов с избыточным давлением не выше 500 мм вод. ст.\

2) высокого давления, избыточное давление газа в которых достигает 5 ати и выше (обычно 3 ати).

Газохранилища низкого давления делятся на мокрые и сухие.

Мокрые газохранилища низкого давления. Мокрое газохранилище (рис. 89) представляет собой металлический колокол 1, погруженный открытым концом в бассейн 2 с водой. Под колокол подведены газопроводы для приема газа и транспортирования его к местам потребления. При опорожнении хранилища колокол погружен в бассейн (рис. 89, /), а' в наполненном газом хранилище колокол поднят на некоторую высоту (рис. 89, II).

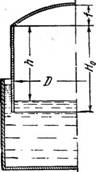

Высота колокола определяет высоту водяного резервуара или бассейна. Для того чтобы не увеличивать сильно высоту резервуара, колокол изготовляют из нескольких звеньев—так называемых телескопических колец или просто телескопов (рис. 90).

Телескопы соединены с верхней частью и между собой герметически при помощи гидравлических затворов; высота столба жидкости в затворах должна быть больше высоты, соответствующей внутреннему избыточному давлению в газохранилище.

Верхний край каждого звена газохранилища изогнут желобооб - разно внутрь, а нижний—наружу. Когда колокол под давлением газа поднимается вверх, желобы («чашки») подвижных звеньев входят один в

11 А. Г. Касаткин.

Другой и вода, находящаяся в каждом нижнем желобе, создает гидравлический затвор.

Таким образом, колокол и телескопы являются подвижными звеньями газохранилища, которые создают и поддерживают давление газа в нем.

Для неизменного положения подвижных звеньев хранилища относительно оси резервуара колоколы и телескопы снабжаются внешними и внутренними роликами, скользящими по направляющим.

Число подвижных звеньев в газохранилище обычно не превышает пяти, так как с увеличением их числа чрезмерно возрастает высота газохранилища и усложняется его сооружение.

Соотношение между диаметром газохранилища и его высотой выбирают, исходя из условия наименьшего расхода материалов. Толщину

Стальных листов подвижных звеньев газохранилища определяют расчетом, причем в большинстве случаев она равна 2—3 мм; листы соединяют заклепками на прокладке или сваривают. Бассейны газохранилища выполняют из стали и железобетона.

Газохранилища мокрого типа устанавливают в специальных зданиях или на открытом воздухе. Здание за - ^ щищает хранилище от атмосферных влияний, но при этом вокруг газохранилища создается закрытое пространство, что нецелесообразно с точки зрения взрывобезопасности; кроме того, постройка здания значительно удорожает все сооружение. Поэтому емкость закрытых газохранилищ мокрого типа не превышает 15 000—20 ООО м3.

|

Рис. 90. Мокрое газохранилище с телескопическими кольцами: |

|

/—бассейн; 2, 3, 4—звенья колокола; . 6—гидравлические затворы. |

Открытые мокрые газохранилища сооружаются разной емкости: от 100 до 150 000 м3.

|

(1—170) |

Полезный объем мокрого газохранилища определяют следующим образом:

Для однозвенного газохранилища (см. рис. 89) V = ^r(H-h0) м3

|

ТтПг л £>? |

Для двухзвенного газохранилища (см. рис. 90)

|

(1-171) |

4 (Нг — Hx — H0) М3

Для трехзвенного газохранилища (см. рис. 90)

|

7Т£>2 Т |

|

4 |

"f (H2-h9-h0)M* (1-172)

Где D—диаметр колокола в м; Dt и D2—диаметр телескопов в м;

Н—высота колокола в м; Нх и #2—высота телескопов в м.

Высота h0 определяется как сумма двух величин

H0 = hn+hm

Где hn—высота столба жидкости, соответствующая наибольшему давлению газа в газохранилище, в м; hm—дополнительная высота (в размере 2-Ю-3 м на каждый метр диаметра колокола) в связи с возможностью отклонения вертикальной оси колокола при подъеме, колебания зеркала воды в бассейне при ветре ит. п.

Эти формулы выведены без учета объема сферической части колокола.

Для вычисления давления газа в газохранилище обозначим (рис. 91): G—вес колокола в кгс; 5—вес стенок колокола в кгс, D—диаметр колокола в лг, h—высота стенок над поверхностью воды в м\ Н0—высота цилиндрической части колокола в м\ f—стрела прогиба сферического днища колокола в м.

Давление газа, возникающее за счет веса колокола, можно выразить так:

(j G Ро = -/Г = кгс/ж2

Один килограмм стали при погружении в воду испытывает направленную вверх силу давления (архимедову силу), равную у^;^0,128 кгс.

Следовательно, вес колокола при погружении его нижнего края в воду на величину Н0—h уменьшится на

G'=0,128(//0— h) —кгс

"о

Соответственно давление под колоколом уменьшается на величину

Г кгс/м*

Уменьшение давления произойдет также вследствие разности удельных весов воздуха, окружающего газохранилище, и газа под колоколом.

Сила, направленная вверх, возникающая вследствие разности удельных весов окружающего воздуха и газа, равна

G" = (Тв — Тг) h кгс

|

Рис. 91. К расчету мокрого газохранилища. |

Где ув и уг—уд. вес воздуха и газа в кгс/м3.

|

G" ТсРЗ |

Соответственно уменьшение давления будет равно

Кгс/м?

1Г

Истинное давление газа под колоколом определится из уравнения

P = Po-P'-P" = G~^G" (1-173)

4

Из уравнения (1—173) видно, что давление в газохранилище зависит от глубины погружения колокола и, следовательно, является переменной величиной. Кроме того, давление в значительной мере зависит от

Температуры окружающего воздуха.

Давление в многозвенном газохранилище определяется так же, как и в одно - звенном, с той лишь разницей, что необходимо учесть вес воды в желобах. Обозначим:

Gv G2, G3, ... ,Gn—вес звеньев колокола в кгс\

Wlt W2, W3, ... ,Wn—вес воды в желобах в кгс.

Тогда теоретически давление в газохранилище

П _ • • • • ■ • 4-Wn)

Р о—

~Г (1—174)

Г

Де п— число звеньев выше уровня воды в резервуаре (бассейне). Потери в весе многозвенного газохранилища определяют так же, как и для одно- звенного.

Если газохранилище установлено не в закрытом помещении, а открыто, то для зимних условий при вычислении давления газа необходимо к весу колокола прибавить вес снега, скапливающегося на верхнем днище колокола, причем для средней поло - * сы СССР нагрузку от снега можно принимать равной ~90 кгс/м2. низкого давления. Основными недостатками мокрого газохранилища с водяным резервуаром и гидравлическим затвором являются высокая стоимость, большой расход металла и необходимость постройки специального здания или устройства обогрева для зимних условий.

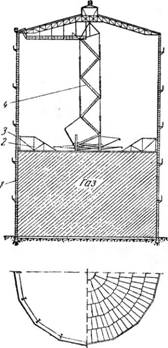

Более дешевыми и менее чувствительными к изменению климатических условий являются сухие газохранилища. Схема одной из конструкций сухого газохранилища приведена на рис. 92. Газохранилище состоит из неподвижного закрытого многогранного резервуара /, внутри которого находится подвижной диск (шайба) 2, герметично прилегающий к внутренней поверхности стенок резервуара. Газ подводится снизу под шайбу; при наполнении хранилища газом шайба поднимается вверх, а при расходе опускается вниз.

|

Рис. 92. Сухое газохранилище: ' /—резервуар; 2—подвижный диск (шайба); 3— ролик; 4—шарнирная лестница. |

|

Сухие газохранилища |

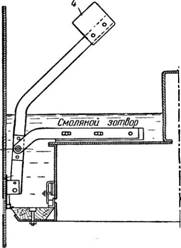

Шайба движется свободно, подобно поршню, на роликах 3, скользящих по угловым стойкам. Уплотнение между шайбой и стенками бывает различным и является основным отличием сухих газохранилищ различных типов. В приведенной конструкции уплотнение создается при по

мощи тонкой эластичной стальной полосы, которую прижимает к стенкам рычаг (рис. 93). Рычаг 1, на оси вращения 2, коротким коленом упирается в эластичную стальную пластину 3, а на конце длинного колена помещен груз 4. Так как такие рычажные механизмы установлены вдоль всей внутренней поверхности резервуара близко друг от друга, а пластина эластична, то последняя плотно прижимается к стенкам газохранилища. Подвижная шайба имеет желоб, в котором находится смола, создающая гидравлический затвор; смола протекает в неплотности между эластичной стальной пластиной и стенкой хранилища и обеспечивает герметичность сопряжения. Часть смолы, которая просачивается через неплотности сопряжения, стекает в нижнюю область газохранилища, собирается в приемнике и по мере накопления перекачивается в желоб.

Широко распространены также га. 3' зохранилища, в которых уплотнение осуществляется специальной набивкой, ра_ ботающей аналогично поршневым кольцам насосов и компрессоров. Газохранилища этой системы имеют цилиндрическую форму, так как при круглом сечении легче достичь герметичности набивки.

В большинстве случаев вес шайбы сухих газохранилищ не обеспечивает заданного давления газа (до 400 кгс/м2) и ее нагружают балластом. Давление газа в сухих газохранилищах равно сумме веса шайбы и балласта, деленной на площадь свободного сечения газохранилища.

|

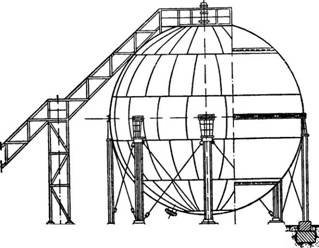

Рис. 94. Сферическое газохранилище высокого давления. |

Сухие газохранилища обладают многими преимуществами перед мокрыми.

|

Рис. 93. Уплотнение сухого газохранилища: |

|

/—рычаг; 2—ось рычага; 3— стальная пластина; 4—груз. |

Газ из сухого хранилища выходит таким же сухим, каким он был до поступления в него. Давление газа в сухом газохранилище пропорцио

нально весу шайбы, а так как вес шайбы постоянен, то и давление под шайбой должно быть постоянным, если не учитывать колебаний вследствие изменения барометрического давления и температуры окружающей среды, а также положения шайбы и удельного веса газа.

Изменение давления в зависимости от положения шайбы и удельного веса газа выражается величиной

Др = /г(їв —Тг) кгс/м2 (1 — 175)

Где h—высота газового слоя в м\ Тг и їв—УД- вес газа и воздуха в кгс/м3.

Сухие. газохранилища могут сооружаться практически любой емкости; при емкости свыше 10 ООО м3 сухие газохранилища более экономичны, чем мокрые.

Газохранилища высокого давления. Газохранилище высокого давления (с постоянным объемом) представляет собой герметически закрытый сферический или цилиндрический резервуар, в который газ подается под давлением.

Газ из хранилища удаляется через трубопровод, снабженный редукционным вентилем. По сравнению с газохранилищами низкого давления эти хранилища более компактны, не нуждаются в обогреве и просты в эксплуатации, но требуют больших затрат энергии на сжатие газа. Поэтому такие газохранилища с постоянным объемом применяют главным образом в тех случаях, когда по условиям производственного процесса газ должен подаваться под давлением. Емкость таких хранилищ достигает 20 ООО м3.

В последнее время все большее распространение получают газохранилища высокого давления сферической формы (рис. 94), на изготовление которых требуется меньше металла, чем на цилиндрические вертикальные газохранилища.