Винтовые компрессоры

Напомним, что винтовые компрессоры представляют разновидность ротационных. История создания винтовых компрессоров начинается с 1934 года, когда шведский инженер А. Лисхольм получил патент на первую конструкцию винтового компрессора.

Существенное отличие и, одновременно, преимущество винтовых компрессоров заключается в способности обеспечивать большие отношения давлений рк/ро при высоких значениях КПД.

Интервал холодопризводительностей современных винтовых компрессоров достаточно широк (от 30 до 3500 кВт) при возможности использования различных рабочих веществ.

В винтовых компрессорах одновременно используются два принципа сжатия, свойственные различным типам ротационных компрессоров:

• сжатие за счет изменения геометрического объема рабочей полости, так называемое внутреннее сжатие, характерное для ротационных компрессоров с катящимся ротором;

• сжатие до заданного давления обратным потоком рабочего вещества из нагнетательной полости, т. е. внешнее сжатие, имеющее место в пластинчатых ротационных компрессорах.

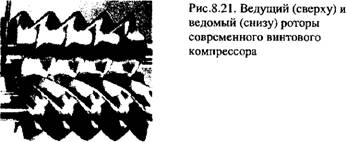

Роторы винтового компрессора представляют собой удлиненные косозубые шестерни специального профиля с малым числом винтовых зубьев (рис.8.21). Каждая пара зубьев образует винтовой канал. Число зубьев может быть различным. Исторически сложилось, что ведущий ротор имеет 4 зуба, а ведомый - 6, что записывают как Zl=4, £2=6. В последние годы некоторые заводы-производители винтовых компрессоров перешли на другие соотношения зубьев.

Винтовой компрессор не имеет всасывающих и нагнетательных клапанов, а всасывающие и нагнетательные окна располагаются в торцовых крышках цилиндра. Рабочим объемом компрессора, где происходит сжатие, служат впадины (полости) между зубьями винтов и

|

|

|

Рис.8.22. Профили зубьев в винтовых компрессорах: а) ассиметричный (первый винтовой компрессор, А. Лисхольм, 1935 год), б) симметричный (А. Лисхольм, 1945 год); в) ассиметричный (фирма «SABROE», Дания, 1967 год); г) D-профиль (фирма «SABROE», 1982 год) |

Стенками корпуса. Передачу вращения от ведущего ротора к ведомому осуществляет сжимаемый пар рабочего вещества. Частота вращения ведущего ротора составляет от 30 до 200 об/с (с[28]). Диаметры роторов одинаковые, поэтому угловая частота вращения ведомого ротора меньше, чем ведущего из-за различного числа зубьев.

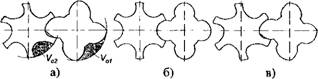

Роторы имеют специальный профиль зубьев (рис.8.22):

• симметричный, образуемый дугами окружностей;

|

|

• ассимметричный, образованный дугами эллипса.

От профиля зубьев зависит длина линии контакта между роторами, которая отделяет полость сжатия от полости всасывания. Перетечки рабочего вещества через зазор между роторами пропорциональны длине линии контакта. Ассимметричный профиль зубьев имеет меньшую длину линии контакта, характеризуется наибольшим объемом впадин ротора и, при прочих равных условиях, обеспечивает большую объемную производительность, поэтому в последние годы получил широкое применение.

Роторы конструируют так, что зуб ротора представляет неполный виток вокруг оси вала. Существует конструктивная характеристика - угол закрутки ротора (р. Это угол, на который повернут торец зуба со стороны нагнетания по отношению к торцу этого же зуба со стороны всасывания ((р <360°).

По числу основных деталей (роторов) винтовые компрессоры бывают: одно - , двух - и многороторными. В холодильных машинах (тепловых насосах) получили применение одно - и двухроторные конструкции.

К числу основных деталей и узлов винтового компрессора также относят опорные и упорные подшипники, поршень для уравновешивания осевых сил (думмис), золотниковый регулятор производительности, уплотнение ведущего вала (сальник).

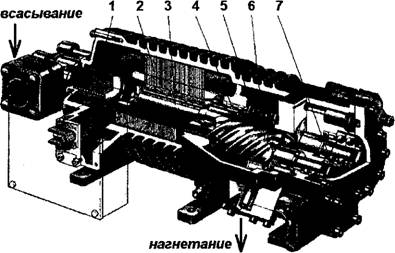

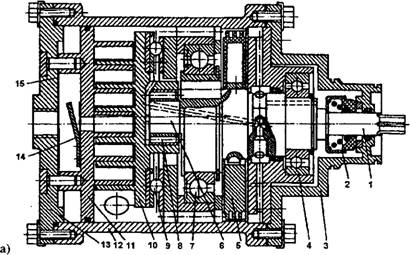

Как и все холодильные компрессоры, винтовые компрессоры выпускают в сальниковом и бессальниковом исполнении - рис.8.23.

Рабочие процессы в винтовом компрессоре представляют: всасывание9 перенос, сжатие, нагнетание. Они осуществляются в

|

Рис.8.23. Бессальниковый винтовой компрессор фирмы «BITZER» (Германия): 1 - фильтр-грязевик; 2 - статор электродвигателя; 3 - ротор электродвигателя (вал компрессора); 4 - опорный подшипник; 5 - ведущий ротор; 6 - ведомый ротор; 7 - упорный подшипник |

|

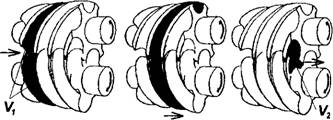

А) б) в) Рис.8.24. Процессы в винтовом компрессоре: а) всасывание; б) перенос; в) сжатие |

Герметичных полостях, ограниченных впадиной ротора, корпусом и торцовыми крышками. Во впадинах ведущего и ведомого роторов рабочий процесс одинаковый. Рассмотрим последовательно процессы, происходящие с рабочим веществом в винтовом компрессоре (рис.8.24).

При вращении винтов на стороне выхода зубьев из зацепления постепенно, начиная от торца всасывания, освобождаются впадины между зубьями. Эти впадины (называемые также полостями) благодаря создаваемому в них разрежению заполняются паром, поступающим через окно всасывания.

К моменту, когда одна из полостей винта полностью освободится от заполнявшего ее зуба (что произойдет у торца нагнетания) и объем полости достигает максимальной величины, она должна пройти окно всасывания и отсоединиться от камеры всасывания. Процесс всасывания пара в рассматриваемой полости на этом заканчивается. Объем пара, ограниченный поверхностями винтов и корпуса, таким образом уже разобщен с камерой нагнетания.

По мере вращения винтов зуб ведомого винта начинает заполнять одну из впадин ведущего винта, уменьшая ее объем; пар сжимается. Затем полость ведущего винта соединяется с соответствующей полостью ведомого, образуя одну общую полость. Процесс сжатия продолжается до того момента, когда полость подойдет к кромке окна нагнетания. В этот момент внутреннее сжатие пара заканчивается..

С момента соединения парной полости с камерой нагнетания начинается процесс нагнетания. В работе винтового компрессора возможны те же три случая отношений между рк и рнаг, свойственные пластинчатым ротационным компрессорам (рис.8.20). Процессы в индикаторной диаграмме имеют следующие названия: 1-2 - всасывание; 2 - перенос; 2-3 - сжатие; 3-4 - нагнетание.

Отношение объема рабочей полости в начале процесса сжатия V} к объему рабочей полости в конце процесса сжатия V2 (рис.8.24) называется геометрической степенью сжатия винтового V,

Компрессора є = .

Компрессоры, выпускаемые в России, имеют три стандартных значения е.

• £ = 2,6 (режим кондиционирования воздуха, рабочие вещества R134a, R22);

• є = 4 (7о>-30°С, Тк <40°С, рабочие вещества R134a, R22,R717);

• 5 (Т0 =-45...-30°С, Тк <45°С, рабочие вещества R22 и R717). Для винтовых компрессоров, выпускаемых в мире, є =2,3 (для

R-22); є =3,0 (для R-134a); є =3,5 (для R-404A); є =4,8 (для R-407A). При одинаковых размерах винтов компрессоров, величина є обеспечивается изменением размеров окна нагнетания.

Таким образом в теории винтового компрессора существуют следующие понятия:

Р

• внутренняя степень повышения давления жо = ;

Ро

Рк

• внешняя степень повышения давления 71 вн = ——.

Ро

К основным характеристикам винтового компрессора относят:

• теоретическую объемную производительность, VV,

• коэффициент подачи X;

• эффективный кпд 7]е.

Введем обозначения: VoJ и Уо2 - объем впадины ведущего и ведомого ротора, соответственно (например, рис.8.22а); z и г2~ число зубьев ведущего и ведомого ротора, соответственно; п; и п2 - частота вращения ведущего и ведомого ротора, соответственно.

За один оборот ведущего ротора в одну впадину поступит объем Уої рабочего вещества, а во все впадины ведомого ротора поступит объем V0i zj. В единицу времени, объемы соответственно составят V0i Zini и Vo2 z2n2.

Объемная теоретическая производительность винтового компрессора определится как

Vh = Уоі Zi nj + Vo2 «2 = zi ПІ {Vai + Vo2 (8.52)

Где по условию зацепления zi nj = Z2 п>2. Величина Vh представляет теоретическую объемную производительность винтового компрессора, которая определяется конструктивными параметрами: межосевым расстоянием роторов; длиной ротора; формой зуба и впадины. Сумму (VoI + Vo2) называют объемом парной полости всасывания.

Проанализируем объемные потери в винтовом компрессоре при сравнении его с поршневым, как и ранее представив коэффициент подачи Л в виде произведения частных коэффициентов - ур.(8.28).

Винтовой компрессор практически не имеет «мертвого пространства», в связи с чем Ас~1 (для поршневого компрессора Хс<). В винтовом компрессоре отсутствуют клапаны, поэтому коэффициент подачи (для поршневого компрессора Хдр <1). Тепловые

Процессы в винтовом компрессоре более интенсивные, чем в поршневом, так как при равном объеме рабочих полостей в винтовом компрессоре площадь боковой поверхности полости в несколько раз больше, чем в поршневом, следовательно, Xw (ВК) < Xw (ПК). Основный вид объемных потерь в винтовом компрессоре - перетечки рабочего вещества, поэтому (для поршневого компрессора Таким образом видно, что коэффициент подачи винтового компрессора в основном характеризуется степенью внутренней герметичности (чем меньше зазоры между роторами и корпусом, тем выше X). Это условие обеспечивает высокая точность изготовления роторов, корпусов и подшипниковых узлов.

Увеличенная частота вращения роторов компрессора оказывает влияние на увеличение коэффициента подачи X, поскольку абсолютная величина утечек через зазоры обратно пропорциональна частоте вращения.

Для винтовых компрессоров не существует эмпирических зависимостей для определения коэффициента подачи X и эффективного КПД компрессора Г)е. Эти величины определяют исключительно экспериментально. В качестве примера, на рис.8.25 и 8.26 в графическом виде приведены усредненные зависимости (по винтовым компрессорам, выпускаемым в России) для определения X и т]е.

По способу герметизации рабочей полости винтовые компрессоры подразделяются на два больших класса:

|

Л |

|||||||||||

|

«вн |

|

2 4 6 8 10 12 Рис.8.25. Зависимость коэффициента подачи винтовых компрессоров от степени сжатия явн |

|

0.9 |

Ле £-2,6 |

£=4,0 |

0,9 |

* 8 = 2.6 |

W £=4.0 |

||||

|

= 5,0 |

V е = 5,0 |

||||||||

|

0.8 |

0,8 |

||||||||

|

0.7 |

*вн |

Явн |

|

5,0 10,0 15,0 50 10,0 15,0 А) б) Рис.8.26. Зависимость эффективного КПД винтовых компрессоров от степени сжатия жвн при различных значениях геометрической степени сжатия £ а) для R-717; б) для рабочих веществ HFC - HCFC-типа |

• сухого сжатия, в которых сжатие рабочего вещества происходит без подачи масла в рабочую полость. Поскольку при этом касание зубьев роторов не допускается, то для передачи крутящего момента и синхронизации вращения роторов предусматриваются шестерни связи. «Сухие» винтовые компрессоры имеют пониженные значения коэффициентов Я и Г]е. Как следствие увеличенных перетечек, они не могут развивать большую степень внешнего

Рк

Повышения давления ло --—, поэтому не могут конкурировать с

Ро

Поршневыми компрессорами;

• маслозаполненные. В холодильной технике этим типам винтовых компрессоров отдано предпочтение. В рабочие полости масло- заполненного компрессора в большом количестве впрыскивается охлажденное смазочное масло с давлением на 0,05...0,3 МІІа выше давления нагнетания и температурой не выше 45...50°С. Относительный расход масла (отнесенный к 1 кг/с циркулирующего рабочего вещества) составляет от 3 до 10 и зависит от свойств рабочего вещества (большие значения относятся к R-717, меньшие - к R-22 и R - 134а). Впрыскиваемое масло заполняет зазоры, в результате уменьшаются перетечки рабочего вещества, охлаждаются конструк-

Тивные элементы рабочих полостей, приближая процесс сжатия к изотермическому, снижается уровень шума, уменьшается трение. Конструкция маслозаполненного винтового компрессора значительно проще, чем сухого. При наличии большого количества масла в рабочих полостях роторы могут касаться, поэтому отпадает необходимость в шестернях связи, как следствие этого, уменьшаются масса и габариты компрессора, уменьшается стоимость, увеличивается эксплуатационная надежность и долговечность компрессора.

Система смазки по массогабаритным характеристикам в несколько раз превышает массогабаритные характеристики самого компрессора и обычно состоит из внешнего маслонасоса с электродвигателем, маслоотделителя с маслосборником, маслоохладителя и фильтров.

К преимуществам винтовых компрессоров относятся: наличие в конструкции компрессора регулятора производительности, обеспечивающего плавное изменение производительности компрессора от 10 до 100% при изменяющихся тепловых нагрузках в объектах охлаждения; высокая эксплуатационная надежность и энергетическая эффективность; работа на любых рабочих веществах и их смесях без изменения конструкции; работа по циклу Ворхиса (глава 13); полная уравновешенность; отсутствие клапанов; малое количество деталей.

К недостаткам винтового компрессора относят технологическую сложность изготовления и громоздкую систему смазки (для маслозаполненных компрессоров).

Существующие винтовые компрессоры имеют следующие пределы в конструктивно-эксплуатационных характеристиках, которые должны быть отражены при формировании диаграммы Бенке (рис.6.11):

• минимальное давление всасывания 0,05 МПа;

• минимальная температура всасывания -40°С;

• максимальное давление нагнетания 2,5 МПа;

• максимальная разность давлений (рнаг - /?вс)=1,7 МПа;

• максимальная наружная степень повышения давления в одноступенчатом сжатиириаг/ра-25

• максимальная температура нагнетания Гнаг=90°С;

• температура на всасывании не выше 25 °С, перегрев на всасывании 10...20°;

• температура масла на входе в компрессор 20.. .50°С.

8.7.4. Спиральные компрессоры

В последние 20 лет в номенклатуре холодильных компрессоров появился новый тип компрессоров объемного сжатия - спиральный компрессор.

Идея такого компрессора известна более 100 лет, но промышленное производство этих компрессоров стало возможным только в условиях использования новых современных технологий обработки деталей. Первыми на рынок холодильного оборудования спиральные компрессоры поставили фирмы «Воск» (Германия) и «Copeland» (Бельгия), научным группам этих крупных производителей холодильного оборудования принадлежат и значительные научные разработки в области исследования спиральных компрессоров. По мере совершенствования металообрабатывающих технологий, холодо - производительность этих компрессоров увеличивается.

В настоящее время в холодильной технике спиральные компрессоры входят в состав холодильных машин малой и средней производительности, работающих на рабочих веществах HFC - и HCFC-типа в торговой технике, бытовых и транспортных кондиционерах, тепловых насосах.

Спиральные компрессоры классифицируют: ® по методу уплотнения и охлаждения рабочей полости: масло- заполненные, сухого сжатия, со впрыском холодильного агента; « по количеству ступеней сжатия: одноступенчатые, двухступенчатые;

• по типу спирали: с эвольвентными спиралями, со спиралями Архимеда, с кусочно-окружными спиралями;

• по расположению спиралей в пространстве: вертикальные, горизонтальные.

Спиральные компрессоры могут быть сальниковыми, бессальниковыми и герметичными.

К преимуществам спиральных компрессоров относят: высокую энергетическую эффективность; высокую долговечность; высокую эксплуатационную надежность; хорошую уравновешенность; малую степень неравномерности вращения; малую скорость потока рабочего вещества в проточной части; малый уровень шума; быстроходность (от 16 до 200 сек1); отсутствие мертвого пространства; уменьшенный вредный подогрев пара от стенки; отсутствие клапанов; возможность работы на любом рабочем веществе; возможность работы по циклу Ворхиса (глава 13);

Сравнение с поршневыми компрессорами той же холодопроизводительности демонстрирует дополнительные преимущества спиральных компрессоров, что широко используется в рекламной продукции заводов-изготовителей: более высокий индикаторный КПД - до 15%; более высокий коэффициент подачи - до 30%; меньшие габариты - до 40%; меньшая масса - до 20%; меньшие капитальные затраты.

Спиральные компрессоры не лишены и некоторых недостатков. К ним относятся: потребность в сложных металлообрабатывающих станках с программными обеспечениями; сложная балансировка ротора двигателя из-за сложной системы действующих в механизме сил: осевых, тангенциальных, центробежных; дополнительные потери мощности при отсутствии нагнетательного клапана (по аналогии с винтовым компрессором).

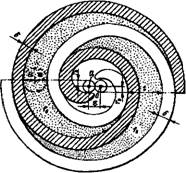

Одна из возможных конструкций спирального компрессора представлена на рис.8.27. К основным элементам любого спирального компрессора относят: вал с эксцентриком, коренные подшипники, подвижную спираль, неподвижную спираль.

Расстояние между осями вала и эксцентрика называют эксцентриситетом е. Эта величина является важнейшим конструктивным параметром спирального компрессора.

Спирали (неподвижная и подвижная) имеют одинаковые размеры, но разные направления закрутки спирали (левая и правая). Неподвижная спираль стопорится в корпусе или крышке компрессора. Платформа неподвижной спирали имеет в центре отверстие для выхода сжатого рабочего вещества.

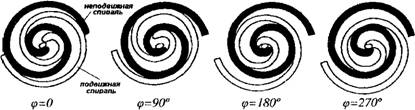

Для описания принципа действия спирального компрессора необходимо мысленно вставить одну спираль в другую и посмотреть на них с торца вала. Между стенками спирали образуются полости, некоторые из них замкнутые. Если осуществить вращение вала, то размеры (объемы) полостей будут изменятся. Изменение объемов полостей и их расположение относительно оси координат в плоскости рассматривают на примере упрощенного графического изображения компрессора (рис.8.28). Обозначим угол поворота вала <р.

Подвижная спираль совершает движение по определенной орбите (в данном случае - круговой - радиусом є вокруг оси неподвижной спирали).

Процесс всасывания - раскрытие и закрытие полостей, образованных внешними дугами спиралей, крышкой компрессора и платформой неподвижной спирали за один оборот вала ((рвс = 360°).

|

Рис.8.27. Горизонтальный сальниковый спиральный компрессор: а) продольный разрез, б) поперечный разрез: 1 - вал; 2 - сальник; 3 - передняя крышка; 4,7,8 - подшипники; 5 - противовес; 6 - эксцентрик; 9 - противоповорот - ное устройство; 10 - подвижная спираль; 11 - неподвижная спираль; 12 - корпус; 13 - задняя крышка; 14 - нагнетательный клапан; 15 - подгоночное кольцо |

|

|

|

Рис.8.28. Взаимное положение спиралей при перемещении подвижной спирали по орбите |

Процесс сжатия и нагнетания длится дольше, примерно, за (Рсж-наг-^20 ... 900°, в зависимости от угла закрутки спиралей и размеров нагнетательного отверстия.

Таким образом, теоретическая объемная производительность компрессора определяется объемом двух наружных полостей спиралей и частотой вращения вала

Vh=2-Vrn. (8.53)

Действительная объемная производительность спирального компрессора связана с теоретической коэффициентом подачи К =Vh 'Л - К сожалению, в современных публикациях еще не встречаются эмпирические зависимости для расчета коэффициента подачи спирального компрессора. Эта величина может быть определена только по усредненным экспериментальным данным заводов - изготовителей, часто присутствующим в рекламной продукции.