ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ

Сварка является основным технологическим процессом из-, готовления всех видов металлических конструкций. Применение сварных соединений вместо клепаных или болтовых позволяет уменьшить массу (на 20...30 %), трудоемкость изготовления (на

20.. .30 %) и стоимость (на 25...40 %) металлоконструкций По сравнению с литыми конструкциями экономия металла может достигать 60 %» а общая стоимость конструкции снижается в не - сколько раз.

Технологический процесс изготовления сварных конструкций состоит из ряда самостоятельных процессов, таких, как изготов - ление заготовок, сборка, сварка, термическая обработка и др. В данной главе рассмотрены особенности изготовления некоторых групп конструкций ручной и механизированной дуговой сваркой.

Перед сборкой трубы проверяют на соответствие требованиям сертификата и подготавливают под сварку — комплектуют их, правят торцы, обрабатывают и очищают кромки. При сборке отдельных труб под сварку следует обеспечить совмещение их кромок по всему периметру с требуемым зазором и точное центрирование труб по внешней или внутренней поверхности.

Разнотолщинность стенок свариваемых труб должна составлять не более 10% толщины стенки, не превышая 3 мм, угол раскрытия шва—60...70°, притупление — 2...2,5 мм. Зазор между кромками труб и их допустимое смешение при ручной дуговой сварке указаны ниже.

Толщина стенки, мм. . 2.. 4 5...6 7...8 9...14 15 и более Смещение, мм, 1 1,5 2 2,5 3 Зазор, мм 0,5 1 2 2 3

Собранные перед сваркой трубы прихватывают. Для труб диаметром до 300 мм прихватку выполняют равномерно пг окружности в четырех местах швами высотой 3...4 мм и дл юй 50 мм каждый. При сварке труб диаметром более 300 мм и - хватки располагают равномерно по окружности стыка через _ж - дые 250...300 мм

Трубы длиной 12 м, поступающие на полевые сварочные а- зы, соединяют в секции, транспортируют на трассу и сваривают «в нитку». Сварку секций выполняют в поворотном положении.

|

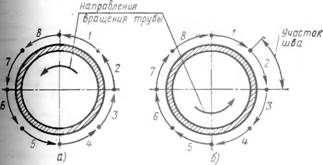

Рис. 13.1. Порядок сварки поворотных стыков трубопроводов |

|

|

Кладывая первый слой при многослойной сварке, необходимо їсепечить хорошее проплавление корня шва. Для уменьшения боазования грата внутри стыка сваривают вертикальные участ - 1^2 и 3—4 (рис. 13.1) на всех стыкуемых участках секции ^убопровода. Затем секцию поворачивают на 90° и сваривают

^зстки 3—1 и 4—2. Последующие слои накладывают при непрерывном вращении трубы или так же, как первый, с перекрытием 20...25 мм относительно начала и конца предыдущего слоя.

|

233 |

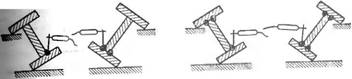

Вертикальные стыки труб диаметром более 400 мм сваривают обратноступенчатым способом (рис. 13.2, а, б).

|

Рис. 13.2. Схема сварки стыков труб большого диа« метра: |

С, б — наложение соответственно первого и второго слоев

Неповоротные стыки труб при ручной дуговой сварке соединяют многослойными швами: при толщине стенки 4...5 мм — трех-, и при толшине 10...12 мм — четырехслойным. Корневой шов выполняют электродом 0 1,6...3 мм (в зависимости от толщины стенки трубы), сообщая ему возвратно-поступательное движение, с задержкой дуги в сварочной ванне. Силу тока устанавли-

Горизонтальные стыки можно соединять как ручной вой сеаркой, так и сваркой в защитных газах. Схемы разде.. громок показаны на рис. 13.4, а, б, последовательность нал чия СЛОеВ — Ни рИу 13.4, в.

Ручную дуговую сварку горизонтальных стыков вы - лют

Электродами тех же типов, что и вертикальных. Первьа :лой

Накладывают в вершине шва движущимся возвратно-по упа - тельно электродом 0 4 мм; скла тока составляет 160...НО А.

Наложение второго слоя осуществляют в том же направлении и при тех же значениях силы тока, что и первого. Третий и последующий слои выполняют электродом 0 5 мм при силе тока 250...300 А. Направление сварки меняют при наложении каждого последующего слоя. Горизонтальные стыки тр>б диаметром более 200 мм сваривают обратноступенчатым способом,

Рис. 13.4. Схемы разделки кромок горизонтальных стыков ответственных (а) и неответственных (б) трубопроводов и последовательность (I...VII) наложения слоев (в)

13.2. Сварка балочных и решетчатых конструкций

Балочные конструкции используют при строительстве для изготовления металлических каркасов гражданских и промышленных зданий. Наибольшее применение получили двутавровые блоки с поясными швами, изготовляемые ручной дуговой или автоматической и механизированной сваркой под флюсом и в защитном газе.

В условиях массового или серийного производства сборку балок под сварку осуществляют в кондукторах. Сварку крупногабаритных балок выполняют под флюсом автоматами, а малогабаритных — в защитных газах полуавтоматами.

На рис. 13.5, а показана схема применяемой в условиях единичного производства бескондукторной сборки балок по азмет - ке. Сборку начинают с разметки верхней полки 4 и приварки к ней технологических планок 2. Стенку 6 устанавливают по угольнику и плотно прижимают к технологическим планкам, а затем с двух сторон прихватывают к полке. Длина при ;ваток составляет 60...80 мм, шаг — 500...600 мм. Прихватку нижней полки и стенки выполняют аналогично.

Балки соединяют ручной дуговой сваркой покрытым электродами или механизированной сваркой под флюсом. Для ^пол - нения швов «в лодочку» применяют козелки При ручно? зарке швы накладывают обратноступенчатым способом, а при авизированной — непрерывно на всю длину. Последовательно наложения швов указана на рис. 13.5,6.

Решетчатым конструкциям относятся фермы

|

|

Б)

Рис 13 5. Схема сборки балок по разметке (а) и последова - ' тельность наложения швов (о):

|

А) |

I Vt-ллышк 2 - технологические планки, ?- прихватка 4, 7 - верх - І — угольник, тех нжняя полкн_ 5_ПОДКОСі 6-стенка

|

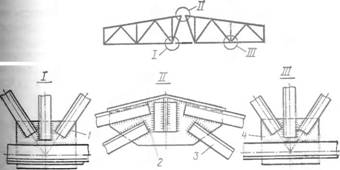

Рнс. 13.6. Узлы (1...IU) стропильной фермы. 1, 2- фланговый и лобовой швы, 3 - стержень из уголка, 4-«косынка» |

|

|

'(рис. 13.6), стойки, мачты, башни, крановые конструкции и Их изготовляют в основном из проката, а также из гнутых филей открытого и замкнутого сечений. Соединения таких ко нет рукций выполняют короткими швами, имеющими различное странственное положение.