ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Технологические особенности способа. Подготовка заготовок под сварку

Схема процесса электрошлаковой сварки и сущность этого способа описаны в гл. 1. Способ широко используют в промышленности для соединения заготовок большой толщины из стали, чугуна, меди, титана и др.

Технологические особенности. Электрошлаковой сваркой могут быть соединены за один проход заготовки любой толщины. Выполняют ее вертикально без скоса кромок с зазором 18... ...30 мм. Для формирования шва и удерживания жидкого металла я шлака от вытекания применяют медные водоохлаждаемые ползуны или остающиеся после сварки пластины. Время существования сварочной ванны достаточно для того, чтобы уменьшить вероятность образования газовых раковин в шве. В связи с отсутствием дугового разряда снижаются потери металла на разбрызгивание и появляется возможность вести процесс при больших плотностях тока. Свариваемые заготовки прогреваются равномерно по всей толщине, что позволяет предотвратить их угловые перемещения.

К преимуществам электрошлаковой сварки относятся следующие: ее производительность в 5...15 раз выше производительности автоматической сварки под флюсом; выполнение сварки не требует дорогостоящей разделки кромок; незначителен расход флюса (обычно не более 5 % от массы наплавленного металла); отсутствуют поры и неметаллические включения в наплавленном металле.

Недостатком электрошлакового процесса является перегрев металла околошовной зоны, что приводит к снижению его вязкости и пластичности. Имеют место значительные остаточные напряжения. Для ответственных изделий сразу же после сварки производят нормализацию

Подготовка заготовок под сварку заключается в обрезке кромок под углом 90°, очистке от ржавчины, масла и других загрязнений на ширине 45...50 мм от места сзарки, сборке заготовок с заданным сборочным зазором (см. ниже), который компенсирует перемещение кромок вследствие усадки при кристаллизации металла сварочной ванны. Толщина свариваемых заготовок,

-мм. . J 16...30 30...80 80...500 500... 1000... Расчетный за - ...1000 ...2000

Sop, мм. . 18 22 26 30 30

15* 227

Сборочный зазор, мм. . 19...20 24...25 28...32 36...40 40... 42 1

Примечание. Размеры зазоров указаны для сварки пря молинейных стыков. v

|

|

Для обеспечения постоянства зазора между свариваемыми заготовками приваривают скобы с шагом 500...800 мм. С целью возбуждения электрошлакового процесса и предотвращения вы. текания расплавленного металла и шлака к заготовкам привари, вают входной карман толщиной, равной толщине заготовки, За. готовка, подготовленная к электрошлаковой сварке, показана на

|

|

|

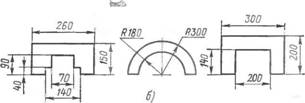

Рис. 11.1. Подготовленная к электрошлаковой сварке Заготовка в сборе (а) и виды скоб (б): 1 — входной карман, 2 — заготовка, 3—выводные планкн, 4 — скоба |

Рис. 11.1, а, виды скоб — на рис. 11.1,6. Для вывода усадочной раковины используют выводные планки. По окончании сварки скобы, выводные планки и входной карман удаляют.

11.2. Технология и режимы сварки

Электрошлаковый процесс устойчиво протекает при пл"НО - стях тока я*0.1 А/'мм2 (при ручкой дуговой сварке — пря -'0... А./ММ2). Форма шва и глубина проплавлення основного металла зависят от основных параметров режима электрошлаковой сварки — скорости подачи электродов, силы сварочного тока толщины свариваемого металла, приходящегося на один электрод расстояния между электродами. Дополнительными параметрами режима являются зазор между кромками, состав флюса, глуби-, на шлаковой ванны, скорость возвратно-поступательного движения электрода, скорость и амплитуда поперечных колебаний электрода, его вылет и др. В табл. 11.1 приведены ориентировочные режимы электрошлаковой сварки заготовок из низкоуглеродистых сталей.

Этот способ сварки находят применение при изготовлении изделий из высоколегированных сталей, никелевых сплавов, молибдена и многих других металлов, главным образом в авиационной и электронной промышленности. Сжатую дугу, используемую для сварки, получают в плазматронах прямого или косвенного действия (см. рис. 1.6). Сварку металлов обычно выполняют с помощью первых, принцип действия которых основан на горении дуги между неплавящимся вольфрамовым электродом и свариваемыми заготовками.

Сжатая дуга обладает высокой устойчивостью и широким диапазоном технологических свойств. Столб дуги и струя плазмы имеют цилиндрическую форму, поэтому изменение дугового промежутка практически не влияет на площадь пятна нагрева, что дает возможность стабилизировать проплавление основного металла. Питание дуги осуществляется от источника тока —переменного или постоянного прямой полярности. Дуга возбуждается с помощью осциллятора. В плазматрон одновременно подаются два независимых потока газов — плазмообразующего и защитного. Плазмообразующим газом служит аргон и др а защитным — аргон, гелий, углекислый газ или смеси газов. Внешний ноток защищает сварочную ванну и зону сварки от воздействия атмосферного воздуха.

Ориентировочные режимы плазменной сварки приведены в табл. 12.1.