ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Сущность и технологические особенности способа. Подготовка заготовок под сварку

|

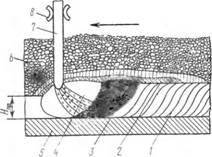

Рис. 10.1. Схема дуговой сварки под флюсом: |

Высокая производительность сварки под флюсом и стабильное качество сварных соединений способствовали ее широкому применению в промышленности при соединении заготовок больших толщин (до 200 мм) из сталей различных классов, титана, сплавов на основе алюминия и меди и других конструкционных металлов. Наиболее часто этот вид сварки используют при изготовлении станин металлообрабатывающего оборудования, мостовых кранов, доменных печей, паровых котлов и др. К недостаткам способа относится невозможность сварки швов, расположенных в плоскости, отклоненной от горизонтальной плоскости на угол, превышающий 15°.

Сущность способа заключается в образовании соединения при кристаллизации сварочной ванны под слоем флюса, который защищает расплавленный металл от кислорода и азота воздуха.

|

1— сварной шов, 2 — расплавленный флюс, 3 —ванна, 4 — газовый пузырь, 5 —заготовка, 6 — флюс, 7 — электродная проволока, 8 — токоподводящнй наконечник; Н DP — глубина провара; стрелкой указано направление движения дуги |

Расплавление основного и электродного металлов происходит под действием теплоты дуги, горящей между непокрытой электродной проволокой и свариваемыми заготовками (рис. Ю.1). В расплавленном флюсе образуется газовый пузырь, в котором газообразные продукты, выделяющиеся при плавлении металла и флюса, находятся под небольшим избыточным давлением Давление столба дуги, газов и паров металла, находящихся в пузыре, способствует оттеснению жидкого металла из-под дуги, что улучшает проплавление кромок заготовок и уменьшает потери металла на угар и разбрызгивание. Металлургические взаимодействия между расплавленным металлом и жидки* шлаком способствуют получению металла шва с заданным химическим составом.

Сварку под флюсом можно осуществлять на переменном й постоянном токах. В свою очередь, в зависимости от полярности постоянного тока дуга может быть прямой и обратной полярно - стн. По способу перемещения дуги относительно заготовок свар - ка под флюсом подразделяется на механизированную и автома. тическую. При механизированной сварке автоматизирован только процесс подачи электродной проволоки в зону сварки, а дер. жатель с установленной на нем воронкой с флюсом перемещают вручную. При автоматической сварке перемещение держателя и поддержание дуги осуществляются специальными механизмами.

Технологические особенности: расстояние от токопроводяшего мундштука до сварочной ванны постоянно; вылет электрода не превышает 40..,70 мм, что позволяет без перегрева последнего использовать сварочные токи силой до 2000 А; плотность сварочного тока достигает 200...250 А мм' (при ручной дуговой сварке она не превышает 15 А/мм2), в ре - аультате чего в 2...2,5 раза повышается коэффициент наплавки и одновременно уменьшается доля наплавленного металла в дзарном шве благодаря большой глубине проплавлення; электродный металл переносится в ванну мелкими каплями, которые не замыкают дугового промежутка и не гасят дугу; наличие расплавленного шлака над сварочной ванной улучшает условия кристаллизации шва.

, Преимущества перед ручной дуговой сваркой покрытыми электродами: более высокая (в 5...20 раз) производительность; более высокие физико-механические свойства металла шва; возможность сварки заготовок толщиной до 20 мм одностороннем швом без разделки кромок и до 50 мм — двусторонним швом; значительно меньшая стоимость за счет снижения расходов на электроэнергию и присадочный материал.

Подготовку заготовок под сварку с использованием флюса осуществляют более тщательно, чем под ру7 ую дуго-вую сварку. Резку и скос кромок выполняют механичс чой обработкой или механизированной кислородной резкой. П іед сборкой под сварку края заготовок нужно очистить от ржавчины, масла и других загрязнений на ширине 25...30 мм от м :та сварки. Сборку осуществляют или в специальных приспосс ле - ннях, или с использованием универсальной оснастки. При необходимо обеспечить требуемый и постоянный зазор п длине шва. При стыковых соединениях заготовок толщин 15 мм зазор должен составлять 1...3 мм, а толщиной 16...20 2...4 мм. Для угловых соединений зазор не должен превы: 1 мм, для тавровых—2 мм. Угол разделки кромок загої толщиной свыше 20 мм должен составлять (50+5)

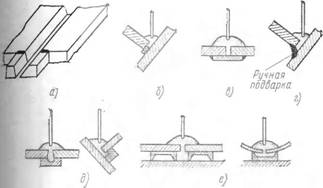

Для обеспечения хорошего качества начала и конца шва устанавливают начальные и выводные планки (рис. 10.2, а), материал и разделка кромок которых такие же, как у свариваемых заготовок. Длина планок составляет 100...120 мм, ширина —60... __1000 мм. После сварки планки удаляют. Способы предотвращения вытекания расплавленного металла из сварочной ванны показаны на рис. 10.2, б...е.

|

Рис. 10.2 Подготовка заготовок к сварке под флюсом с использованием начальных и выводных планок (с), асбестовой набивки (б), остающейся стальной подкладки (в), предварительной ручной подварки (г), флюсомедной подкладки (д), флюсовой подушки (е) |

10.2. Технология и режимы сварки

Технология сварки. Перед началом сварки в воронку держателя насыпают флюс и устанавливают держатель на место сварки. Затем открывают заслонку и место сварки покрывают слоем флюса, Нажав кнопку на держателе, включают сварочный ток и после возбуждения дуги перемещают держатель вдоль линии соединения заготовок с требуемой скоростью. Расход флюса, определяемый опытным путем, регулируют заслонкой. В случае прорыва газов через слой флюса количество последнего увеличивают.

|

.Г И таНс |

Режимы сварки. Параметрами режима механизированной сварки под флюсом являются сила сварочного тока, диаметр электродной проволоки, род и полярность тока, :корости подачи электродной проволоки и сварки. Ориентировочные режимы механизированной сварки под флюсом при выполнении стыковых, угловых и тавровых соединений приведены в табл. 10.1...10.7.

|

Стыковых и тавровых соединений |

|

225 |

10 б Ориентировочные режимы сварки под флюсом при выполнении тавровых и нахлесточных соединений «в лодочку»

|

Катет шва, Мм |

Диаметр электродной проволоки, мм |

Сила сварочного тока, А |

Напряжение дуги, В |

Скорость сваркн, м/ч |

|

6 |

2 |

450...475 |

34...36 |

40 |

|

475...525 |

48 |

|||

|

3 |

550...600 |

30 |

||

|

8 |

4 |

575...625 |

||

|

5 |

675...725 |

32...34 |

32 |

|

|

2 |

475...525 |

34...36 |

20 |

|

|

3 |

600...650 |

23 |

||

|

10 |

4 |

650...700 |

||

|

5 |

725...775 |

32...34 |

25 |

|

|

3 |

600...650 |

34...36 |

15 |

|

|

12 |

4 |

725...775 |

36.. 38 |

20 |

|

5 |

775...825 |

18 |

|

Примечание Сварку проволокой 0 2 мм выполняют под мелким флюсом. |

15—807