ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПРОЦЕССОВ ГРАНУЛИРОВАНИЯ

5.1. Образование гранул в планетарном грануляторе

В каждой области применения гранулированных материалов требуется определенный гранулометрический состав и структура гранул. Знание последовательности этапов гранулообразования позволяет управлять процессом путем оптимизации параметров гранулирования для получения материала необходимого гранулометрического состава и структуры.

Гранулирование в планетарном грануляторе отличается от гранулирования в обычном барабанном грануляторе тем, что под действием центробежного ускорения при высокой планетарной скорости вращения (400-1200 об/мин) давление в сыпучем материале на 1-2 порядка больше, чем в обычном грануляторе. Кроме того, в 80-240 раз выше скорость соударения частиц. При взаимодействии частиц в планетарном грануляторе напряжения, возникающие в месте их контакта, высоки, что влияет на процессы разрушения и агломерации гранул, тогда как напряжения в местах контакта частиц в обычном грануляторе не значительны и не влияют на процесс окатывания.

Экспериментальные исследования проводились при относительной скорости вращения барабанов, направленной в обратную сторону относительно планетарной скорости.

Для исследований использовали композиционный материал, приготовленный следующим образом: сыпучие (сода кальцинированная, карбоксиметилцеллюлоза (КМЦ), сульфат натрия, триполи- фосфат натрия) и жидкие компоненты (силикат натрия (жидкое стекло), алкилбензосульфат калия, вода) смешиваются, направляются в распылительно-сушительную башню, в которой композиция высушивается до образования полых гранул [21]. Влажность композиции после сушки не превышает 15 %, при такой влажности материал не слеживается. Объемные доли композиции следующие: сода кальцинированная - 5,5 %, карбоксиметилцеллюлоза - 0,5 %, сульфат натрия - 31 %, триполифосфат натрия - 38 %, силикат натрия (жидкое стекло) - 8 %, алкилбензосульфокислота - 17 %. Форма отдельных частиц - овальная, грушевидная. Мелкие фракции состоят из малых полых шариков и обломков более крупных частиц. Крупные фракции (более 3 мм) состоят из соединенных вместе нескольких пустотелых гранул или из агломератов, состоящих из мелких гранул (рис. 6.1). Насыпная плотность пустотелых гранул в 2-3 раза меньше, чем у агломератов. Фракции более 1 мм легко разрушаются при транспортировании. Фракции 0,5-1 мм в основном имеют сферическую форму. Эти гранулы более прочные, не пылят [46].

Исследования показали следующую последовательность гранулообразования [47].

Первые 2 минуты гранулирования происходит помол слабых гранул порошка, насыпная плотность увеличивается на 80-90 % [48, 49].

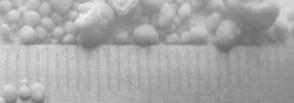

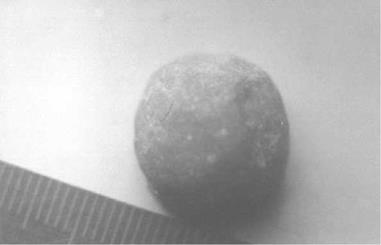

Под действием избыточного давления со стороны соседних гранул, являющегося следствием их центробежных ускорений, около поверхности барабана частицы образуют плоские комки, расположенные параллельно поверхности барабана. При остановке гранулятора можно увидеть, что к внутренней поверхности барабана прилипли плоские комки, состоящие из частиц мелкой фракции, представляющие собой спрессованный порошок. При некотором усилии сдвига эти комки отходят от поверхности. Они недостаточно прочны из-за значительной пористости и разламываются на части при слабом изгибающем или разрывающем усилии. При дальнейшем гранулировании комки окатываются и разламываются на части, которые при окатывании и соударениях с частицами мелкой фракции вбирают их в пустоты и углубления на своей поверхности. Постепенно поверхность частей комков становится плотной и округлой. Образуется плотная «скорлупа», которую можно увидеть при разломе такой гранулы. В течение 4 минут гранулирования образуются гранулы с рыхлой сердцевиной и плотной поверхностью (рис. 6.2-6.4).

|

Рис. 6.3. Разлом гранулы. Граница между сердцевиной и уплотненной поверхностью. Масштаб 80:1 |

|

|

В результате взаимодействий между гранулами, давления в месте контакта и скольжения происходят следующие процессы: выступы гранул под действием усилий сдвига отрываются от гранул, под действием сжимающих сил деформируются и вдавливаются в поверхность гранул, поверхности гранул под влиянием процессов скольжения выравниваются, становятся гладкими. Пустоты на поверхности гранул забиваются мелкими частицами порошка, уменьшаются из-за деформации соседних областей, под действием сжимающих сил и ударных нагрузок материал течет в сторону пустот, заполняя их. Напряжения, возникающие в результате взаимодействий гранул, наиболее интенсивны около их поверхности и уменьшаются к центру гранулы, поэтому поверхность гранул уплотняется на глубину, где напряжения достаточны для такого уплотнения. Недостаточно прочные для того, чтобы остаться целыми при сжимающем или сдвигающем усилии, гранулы разрушаются, обломки разрушившихся гранул попадают между целыми гранулами и вдавливаются в одну из них. Прочный поверхностный слой гранул увеличивается за счет того, что к нему прилипают обломки разрушившихся гранул и мелкие частицы порошка. При гранулировании наблюдается нагрев барабана и материала до 40-50 °С. При интенсивных взаимодействиях гранулы нагреваются в месте контакта, что уменьшает предел текучести материала гранул и способствует уплотнению поверхности.

После 4 минут гранулирования гранулы разламываются и образуют обломки из плотных поверхностных слоев и рыхлой сердцевины. Этот процесс происходит после того, как гранулы с плотной поверхностью начинают взаимодействовать между собой и под действием давления раздавливаются, так как плотная поверхность не обеспечивает достаточной прочности целой гранулы. Рыхлые слои дают усадку, поверхность трескается, гранула разламывается на части. Обломки служат центрами новых гранул и присоединяют к себе мелкие частицы, образовавшиеся из рыхлой сердцевины. Части рыхлой сердцевины, разрушаясь, переходят в плотные поверхностные слои вновь образующихся гранул. Наконец наступает момент, когда обломки рыхлой сердцевины и мелкий порошок композиции (менее 0,5 мм) заканчиваются, остаются лишь гранулы, плотные в полном объеме, или обломки плотных гранул. После 6 минут плотные гранулы с диаметром 2-4 мм начинают при взаимодействии обмениваться материалом, слипаться и образовывать агломераты гранул.

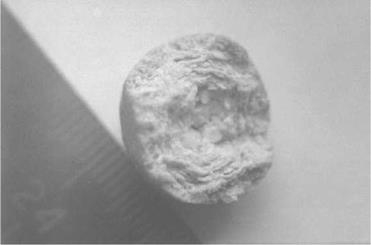

Вследствие того, что максимальное давление имеет место в слоях материала, расположенных около поверхности барабана [34, 35], гранулы спрессовываются здесь в агломераты (рис. 6.5), пористость таких агломератов высока (рис. 6.6), а прочность мала. При ударных взаимодействиях с другими агломератами происходит их уплотнение или разрушение.

|

Рис. 6.5. Агломерат гранул. Масштаб 3:1 |

|

|

Крупные агломераты слипаются с одиночными гранулами (1-2 мм). Гранулы прикрепляются к агломерату, попадая в пустоты и углубления на его поверхности, под действием прижимающих сил, действующих со стороны других агломератов, гранул или поверхности барабана. При дальнейших ударах по прилипшей к агломерату грануле она расплющивается, и все увеличивающаяся площадь контакта удерживает ее от отрыва. Под действием ударных нагрузок гранулы, составляющие агломерат, упаковываются плотнее и деформируются, заполняя пустоты между собой. В результате окатывания агломератов, состоящих из мелких гранул, получаются большие гранулы диаметром более 6 мм.

Массопередача между гранулами происходит за счет сошлифовки материала с крупных, но менее прочных, гранул и наслаивания его на более прочные [27]. После 7-9 минут образуются большие гранулы - до 10-15 мм, которые вбирают в себя малые гранулы и обломки средних гранул (рис. 6.7-6.9).

|

|

|

Рис. 6.8. Разлом большой гранулы диаметром 13 мм. Масштаб 3:1 |

|

Рис. 6.9. Разлом большой гранулы диаметром 13 мм. Масштаб 100:1 |

|

Рис. 6.10. Поверхность большой гранулы диаметром 13 мм. Масштаб 100:1 |

Как видно на рис. 6.7, 6.10, поверхность большой гранулы ровная округлая. Большие гранулы увеличиваются в размерах за счет прикрепления к ним малых гранул. Малые гранулы прикрепляются к большой под действием сил адгезии, они выступают над поверхностью большой гранулы, далее с каждым ударом по малым гранулам со стороны других тел, участвующих в процессе окатывания, малые гранулы вдавливаются глубже в поверхность большой гранулы и расплющиваются, при этом имеют место пластические деформации в малых гранулах, а также в большой грануле в месте контакта с малыми.

Сердцевина большой гранулы (см. рис. 6.8) состоит из гранул малого размера (1-2 мм), это говорит о том, что в процессе образования большой гранулы первоначально сформировался агломерат из гранул малого размера (1-2 мм). Часть гранул агломерата под воздействием усилий сдвига при взаимодействии с другими агломератами отделилась. Оставшаяся, не разрушившаяся часть агломерата стала увеличиваться, принимая небольшие гранулы, попавшие между рассматриваемым агломератом и другими телами. Прилипшие частицы расплющились (см. рис. 6.9) под воздействием сжимающих сил между большой гранулой (рис. 6.11, 6.12) и другими телами.

Таким образом, выявлена последовательность образования гранул из композиции, предварительно гранулированной в распылительно-сушильной башне (табл. 6.1).

Таблица 6.1

Последовательность образования гранул из композиции

|

Но мер про цесса |

Но мер сопут- ству- юще- го про цесса |

Схематическое изображение процесса или состояния |

Описание процесса |

Номер рисун ка |

|

1 |

& |

Пористые частицы порошка до гранулирования в планетарном грануляторе |

6.1 |

|

|

2 |

3 |

О 0 О 0 О л О 0 ° О ОО 0 ° о С о о ° о С° О 0 &о О О ° 0 |

Пористые частицы порошка разрушаются. Образуются мелкие частицы. Насыпная плотность увеличивается на 80-90 % |

|

|

3 |

2, 4 |

о о |

Мелкие частицы спрессовываются у поверхности барабана. Образуются большие комки. Они недостаточно прочны из-за значительной пористости |

|

|

4 |

3, 5 |

Большие комки разламываются. Под действием окатывания образуются комки близкой к сферической формы |

6.2 |

|

5 |

4, 6 |

__ О |

Мелкие частицы присоединяются к комкам сферической формы |

|

|

6 |

5 |

Поверхность комков уплотняется. Поверхностный слой приобретает плотную структуру. Образуются гранулы с плотной поверхностью и рыхлой сердцевиной |

6.4 |

|

|

7 |

8 |

о |

Плотная поверхность гранул разрушается под действием ударов и давления. Рыхлые слои дают усадку, поверхность трескается, гранула разламывается на части |

6.3 |

|

8 |

7, 9 |

Гранулы с плотной поверхностью разрушаются |

||

|

9 |

8, 10 |

W* 1 о ^5«Чо "4^° |

К обломкам с плотной структурой присоединяются мелкие частицы |

|

|

10 |

9, 11 |

0 • °ф 0 о О |

Образуются мелкие гранулы, полностью состоящие из плотного материала |

|

11 |

10, 12 |

Вследствие того, что максимальное давление имеет место в слоях материала, расположенных около поверхности барабана, гранулы спрессовываются у поверхности барабана. Образуются агломераты. Пористость таких агломератов высока, а прочность мала. При ударных взаимодействиях с другими агломератами происходит их уплотнение или разрушение |

6.5, 6.6 |

|

|

12 |

11, 13 |

• |

Большие агломераты неправильной формы под действием изгибающих сил и ударов разрушаются |

|

|

13 |

12, 14 |

і |

К агломератам присоединяются мелкие гранулы и частицы, состоящие из плотного материала |

|

|

14 |

13 |

^ 9 |

В результате окатывания агломератов, состоящих из мелких гранул, получаются большие гранулы с диаметром более 6 мм. Частицы на поверхности больших гранул расплющиваются и заполняют впадины и отверстия |

|

|

||

Полученная последовательность гранулообразования позволяет подобрать оптимальное время гранулирования для получения гранул определенной структуры и гранулометрического состава.