ПОЛУЧЕНИЕ КОМПОЗИЦИОННЫХ. ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ. В ПЛАНЕТАРНОМ ГРАНУЛЯТОРЕ

ОБЩИЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССОВ ГРАНУЛИРОВАНИЯ

1.1. Классификация методов гранулирования и особенности уплотнения гранул

Для гранулирования материалов в отечественной и зарубежной практике применяются различные методы и аппаратура. Гранулирование связано с изменением агрегатного состояния сред. По этому признаку гранулирование можно классифицировать следующим образом:

- из жидкой фазы - диспергирование ее на капли с последующей кристаллизацией растворенного вещества при обезвоживании или охлаждении этой фазы;

- из твердой фазы - прессование с последующим дроблением брикетов до гранул требуемого размера;

- из смеси жидкой и твердой фаз - агломерацией порошков с последующим окатыванием агломератов и упрочнением связей между частицами при удалении жидкой фазы;

- из газообразной фазы - конденсацией (десублимацией) с образованием твердых гранул;

- из смеси жидкой и газообразной фаз при протекании химической реакции;

- из смеси жидкой, твердой и газообразной фаз при протекании химической реакции.

Образование твердых частиц необходимого размера при гранулировании происходит либо единовременно, либо постепенно. Поэтому различают процессы гранулирования, протекающие без изменения размеров частиц во времени, с изменением размеров частиц во времени, с образованием новых и ростом имеющихся частиц. В зависимости от требований, предъявляемых к гранулометрическому составу продукта, получаемые при гранулировании мелкие частицы либо возвращаются в процесс (ретурный процесс) [6], либо постоянно выводят из процесса (безретурный процесс).

Эффективность процесса гранулирования зависит от механизма гранулообразования, который, в свою очередь, определяется способом гранулирования и его аппаратурным оформлением. В связи с этим методы гранулирования целесообразно классифицировать следующим образом:

- окатывание (формирование гранул в процессе их агрегации или послойного роста с последующим уплотнением структуры) [7];

- диспергирование жидкости в свободный объем или нейтральную среду (образование и отвердевание капель жидкости при охлаждении в газе или жидкости);

- диспергирование жидкости на поверхность гранул, находящихся во взвешенном состоянии (кристаллизация тонких пленок в результате их обезвоживания или охлаждения на поверхности гранул);

- прессование сухих порошков (получение брикетов, плиток и т. п. с последующим их дроблением на гранулы требуемого размера);

- формование, или экструзия (продавливание вязкой жидкости или пастообразной массы через отверстия) [3].

Гранулирование методом окатывания является в настоящее время наиболее перспективным и состоит в предварительном образовании агрегатов из равномерно смоченных частиц или в наслаивании сухих частиц на смоченные ядра - центры гранулообразования. Этот процесс обусловлен действием капиллярно-адсорбционных сил сцепления между частицами и последующим уплотнением структуры, вызванным силами взаимодействия между частицами в плотном динамическом слое, например в грануляторах барабанного или тарельчатого типов [3].

Из приведенного описания процесса следует, что гранулирование химических продуктов происходит при возникновении физикомеханических связей. Следствием действия этих связей является увеличение плотности (снижение пористости) гранулируемого вещества, достигаемое уплотнением структуры капиллярно-пористых тел при их окатывании.

Уплотнение структуры материала в процессе гранулирования характеризуется зависимостью изменения относительной плотности гранулируемого материала р/ро (где р, ро - соответственно текущая и начальная плотность материала) от прочности связей Р между частицами [3].

Для процесса гранулирования окатыванием напряжения в грануле вызываются, как правило, действием капиллярно-адсорбционных сил сцепления и напряжением в пленочных контактах, а уплотнение структуры гранулы во времени происходит под влиянием сил взаимодействия между частицами при их движении в плотном вращающемся слое. В процессе гранулирования прессованием напряжения в дисперсной фазе обусловлены в основном когезионными связями между частицами, которые возникают под действием сил внешнего давления.

Аутогезия множества частиц, составляющих сыпучий материал, складывается из сил аутогезии, проявляющихся в индивидуальных контактах между частицами, и зависит от величины этих сил. Кроме того, она определяется взаимным расположением, размерами и формой частиц, которые, в свою очередь, обуславливают число контактов между частицами [2].

Аутогезия множества частиц не может определяться лишь прочностью индивидуальных контактов Fj. Для ее оценки требуются данные, характеризующие суммарную величину сил аутогезии в контактах множества частиц. Эта величина представляет собой прочность на разрыв T тела, образованного сыпучим материалом:

Т = Х F (1.1)

Силы когезионного взаимодействия Fk имеют ту же природу, что и силы, действующие между молекулами внутри частиц. Для возникновения когезионных сил недостаточно непосредственного соприкосновения частиц, так как на их поверхности могут быть адсорбционные и окисные пленки, мешающие проявлению когезии. Поэтому необходимо внешнее усилие, вызывающее деформацию частиц и возникновение ювенильных (свежеобразованных) поверхностей. Когезионные силы действуют также при образовании мостиков твердых веществ между частицами. Эти мостики образуются в результате спекания, кристаллизации и других физико-химических превращений в зоне контакта. Величина когезионных сил значительно больше ван-дер-ваальсового взаимодействия и может изменяться от 0,01 до 100 мкН [1].

Аутогезия может быть обусловлена несколькими одновременно действующими силами; взаимно исключается действие лишь капиллярных и электрических сил.

В зависимости от природы сил аутогезию можно разделить на равновесную Fр и неравновесную F^. Равновесная возникает до соприкосновения частиц между собой, достигает максимального значения при их непосредственном контакте и зависит от свойств контактирующих тел; к ней относится взаимодействие, обусловленное ван-дер-ваальсовыми и кулоновскими силами.

К неравновесному следует отнести взаимодействие, возникающее в результате контакта частиц между собой и обуславливающее рост аутогезии. Вне контакта это взаимодействие не существует. Оно вызывается капиллярными и электрическими силами за счет контактной разности потенциалов, а также силами когезии и механического зацепления.

Материал частиц определяет величину ван-дер-ваальсовых и когезионных сил. От упругопластических свойств частиц зависят площадь и, следовательно, прочность контакта, а также возможность возникновения когезионных сил.

К числу внешних факторов, влияющих на аутогезию, следует отнести силу поджима Nb с которой частицы прижимаются друг к другу при формировании контактов. Под действием силы поджима прочность индивидуальных контактов может возрастать, что объясняется увеличением молекулярных сил в результате сближения частиц, а также увеличением площади контакта между частицами. Последнее зависит от упругопластических свойств частиц.

Упрочнение контактов при поджиме характерно в большей степени для пластичных и в меньшей степени проявляется у упругих и твердых частиц.

Зависимость прочности контактов от силы поджима можно представить в следующем виде [1]:

F = BN1, (1.2)

где B и p - эмпирические коэффициенты (табл. 1.1).

|

Таблица 1.1

|

Коэффициент р (показатель степени силы поджима) определяется природой материала частиц, и в первую очередь - упругопластическими свойствами этого материала.

Аутогезия проявляется в чистом виде, когда исключено влияние внутреннего трения, при разрушении сыпучего материала под действием растягивающего усилия. Тогда прочность структуры T на единицу площади будет определяться средней прочностью единичного контакта между частицами этой структуры F1 и числом контактов на единицу площади сечения v:

Т = F1v. (1.3)

Число контактов определяется размером частиц и способом упаковки: чем плотнее упаковка и меньше частицы, тем больше число контактов на единицу сечения.

Уравнение (1.3) является основным, связывающим между собой прочность индивидуальных контактов F1 и прочность сыпучего материала (структуры) в целом. Это уравнение основано на предположении об аддитивности работы контактов при разрушении сыпучего материала. Справедливость уравнения (1.3) подтверждена экспериментально [1].

Аутогезия целиком определяет прочность сыпучего материала, если разрушение вызвано растягивающими усилиями. В условиях сложного напряженного состояния разрушение сыпучего материала происходит в виде сдвигов. При сдвиговом разрушении сыпучего материала под действием напряжения т, направленного тангенциально сечению разрушения, в каждом контакте действует сила сопротивления сдвигу т1. Величина этой силы зависит от коэффициента трения между частицами рч, сжимающего усилия N1, действующего на контакт, и силы аутогезии частиц F1. Прочность структуры при сдвиге т выражается уравнением

т = TiV. (1.4)

При сдвиге преодолевается не только аутогезия, но и внутреннее трение. Поэтому прочность сыпучего материала при этом виде разрушения всегда выше прочности его на разрыв.

Число контактов V в первом приближении определяется числом частиц z, заключенных в единице объема, и числом контактов, приходящихся на одну частицу. Размер частиц служит своеобразным масштабным фактором. При одной и той же плотности упаковки число частиц в объеме пропорционально 1/d3, а в поперечном сечении - 1/d2. Координационное число К определяет количество контактов, приходящихся на каждую частицу; оно зависит от пористости и порядка расположения частиц в структуре.

У реальных сыпучих материалов координационное число представляет собой среднестатистическую величину, учитывающую совокупность частиц.

Координационное число полидисперсного сыпучего материала, в котором крупные частицы окружены более мелкими, больше, чем монодисперсного. Благодаря более высоким значениям общего числа частиц, координационного числа и плотности упаковки частиц полидисперсный материал характеризуется большим числом контактов, а значит, и большей прочностью по сравнению с монодисперсным.

В реальных сыпучих материалах с уменьшением размеров частиц пористость увеличивается. Для частиц с диаметром менее 10 мкм данная закономерность наиболее заметна. Это объясняется тем, что с уменьшением среднего диаметра частиц силы аутогезии и внутреннего трения возрастают и препятствуют более плотной упаковке частиц.

Любая деформация сыпучего материала сопровождается сдвигом, т. е. скольжением частиц друг относительно друга. В отличие от жидкости сыпучие материалы в состоянии покоя способны передавать определенные сдвигающие усилия. Деформация в сыпучих материалах не наступает до тех пор, пока не преодолено предельное сопротивление сдвигу. Эти особенности реологии сыпучих материалов обусловлены не только аутогезией, но и трением между частицами. Наличие аутогезии и трения не позволяет провести аналогию между течением сыпучих материалов и жидкости.

Существуют две различные точки зрения на механические свойства сыпучих материалов. Согласно первой сыпучие материалы рассматривают как сплошое тело, т. е. с позиции классической механики.

Другой подход основан на дискретности свойств сыпучих материалов с учетом взаимодействия частиц в массе этого материала. Наличие множества частиц, разнообразие их размеров и форм приводят к тому, что на основе теоретических представлений не удается получить общее решение, характеризующее течение сыпучих материалов. Поэтому при изучении свойств сыпучих материалов обычно принимают жесткопластическую модель, которой присущи следующие характерные свойства: 1) сыпучий материал обладает предельным напряжением сдвига (при напряжениях меньше предельных деформация в сыпучем материале не происходит); 2) предельные напряжения сдвига вызывают разрушения сыпучего материала; 3) в сыпучем материале не могут возникнуть напряжения больше предельного значения [8].

Трение и аутогезия в конечном счете зависят от того, с какой силой прижимаются друг к другу частицы, между которыми происходит сдвиг. Основной закон движения сыпучих материалов, сформулированный Кулоном, гласит: предельное сопротивление сыпучего материала сдвигу пропорционально нормальному давлению на плоскость скольжения.

Для таких материалов, которые называют несвязными, закон Кулона выражается уравнением

т = рст„, (1.5)

где стп - нормальное давление, Па;

р - коэффициент пропорциональности, называемый коэффициентом трения.

Закон Кулона для связных, т. е. обладающих сцеплением, сыпучих материалов выражается уравнением

т = С + рстп, (1.6)

где С - сопротивление сдвигу, называемое сцеплением, представляет собой внутреннее трение, обусловленное исключительно аутогезией частиц.

При отсутствии сил сцепления коэффициент трения

Р = 1§Фт, (1.7)

где фт - угол наклона поверхности сдвига в момент начала сдвига. Если поверхность сдвига образуется внутри сыпучего тела, то угол трения носит название угла внутреннего трения.

Следует иметь в виду, что угол трения фт связан со сдвигом большого числа частиц. Нельзя отождествлять угол внутреннего трения для массы частиц с действительным углом трения, который характерен для относительного сдвига только двух частиц фч [1].

Связь между углом внутреннего трения и действительным углом трения может быть аппроксимирована выражением [8]

п

Фт = -&Фч. (1.8)

Закон Кулона может быть представлен в следующем виде:

х = С + tgфт ап (1.9)

Угол наклона прямой, выражающей закон Кулона в декартовых координатах, равен углу внутреннего трения.

Экспериментальные данные свидетельствуют о том, что увеличение прочности большинства исследованных материалов при уплотняющей нагрузке, вызванное только ростом числа контактов, составляет от 5 до 40 % от общего прироста прочности. Поэтому решающую роль в повышении прочности всего сыпучего материала играет увеличение прочности индивидуальных контактов [1].

Возрастание уплотняющего усилия приводит к сравнительно небольшому увеличению плотности упаковки частиц, поэтому число контактов при этом увеличивается в меньшей степени, чем величина уплотняющей нагрузки. В результате этого сила поджима частиц друг к другу, приходящаяся на один контакт, при уплотнении материала возрастает вместе с увеличением уплотняющей нагрузки, причем возрастание N1 тем больше, чем в меньшей степени изменяется степень заполнения объема ф, что характерно прежде всего для грубодисперсных материалов. В результате увеличения силы N1 повышается прочность контактов.

Изменение прочности индивидуальных контактов при поджиме зависит от упругопластических свойств частиц.

С увеличением прочности индивидуальных контактов возрастает сопротивление сыпучих материалов сжатию. Когда прочность сыпучих материалов на сжатие достигает величины уплотняющей нагрузки, уплотнение сыпучего материала прекращается. Чем выше прочность индивидуальных контактов, тем меньше изменяется плотность упаковки в результате одного и того же воздействия на материал.

При условии сохранения неизменными упаковки и прочности индивидуальных контактов прочность сыпучего материала должна изменяться пропорционально 1/d2. В действительности при изменении размеров частиц изменяются и другие свойства сыпучего материала: прочность индивидуальных контактов и плотность упаковки частиц. Поэтому зависимость между прочностью сыпучего материала и размерами частиц более сложна.

При одинаковой уплотняющей нагрузке N сила поджима N1 снижается с уменьшением размеров частиц, снижается и прочность индивидуальных контактов. Это снижение связано с ростом числа

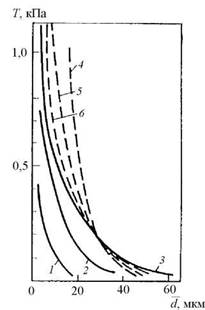

контактов v. Поэтому прочность сыпучего материала Т при уменьшении размеров частиц изменяется не пропорционально числу контактов v, а в несколько меньшей степени. Насколько ощутим эффект от снижения прочности контактов, можно увидеть на рис. 1.1.

Экспериментальное соотношение между Т и d для доломитового порошка можно сопоставить с расчетным при условии F1 = const, обеспечивающем пропорциональную зависимость между Т и v. Разница ординат между расчетной и экспериментальной линиями характеризует снижение прочности

Экспериментальное соотношение между Т и d для доломитового порошка можно сопоставить с расчетным при условии F1 = const, обеспечивающем пропорциональную зависимость между Т и v. Разница ординат между расчетной и экспериментальной линиями характеризует снижение прочности

сыпучего материала за счет уменьшения прочности индивидуальных контактов.

При уменьшении размеров частиц снижается плотность

упаковки сыпучего материала,

поэтому рост числа контактов и прочности сыпучего материала оказывается меньшим, чем Рис. 1.1. Зависимость прочности на можно было бы ожидать, пред - разрыв от среднег° размера частиц

полагая плотность упаковки порошков, уплотненных та^кот

50 кПа: 1 - глинозем; 2 - стеклян-

частиц неизменной. Если кон - ные шарики; 5, 4, 5, б - доломит; такт формируется в результате 4 - f = const, ф = const; 5 - F1 = пластической деформации и со - = const; б - ф = const. 1, 2, 3 - экс- ответствует когезионной проч - периментальные данные; 4, 5, б -

ности, а также при наличии кри - расчетные данные

сталлизационных контактов, зависимость прочности от размеров частиц может носить более сложный и специфический характер.

При прессовании металлических порошков в условиях сильной пластической деформации частиц прочность прессовок в ряде случаев возрастает с увеличением размеров частиц. Это обусловлено увеличением силы поджима Nb что способствует деформации зоны контакта частиц и увеличивает площадь и прочность когезионных контактов [1].

Экспериментально установлено [1], что при возрастании среднеквадратического отклонения распределения частиц по размерам увеличивается прочность материала. Рост среднеквадратического отклонения при сохранении неизменным медианного диаметра приводит к увеличению общего числа частиц в единице массы материала. Появление относительно небольшого числа крупных частиц сопровождается значительно большим числом мелких. Наличие частиц различного размера создает благоприятные условия для повышения плотности упаковки. Увеличение общего числа частиц в единице массы материала обуславливает рост числа контактов, а следовательно, и увеличение прочности сыпучего материала. Прочность полидисперсного сыпучего материала не может быть выше прочности для самой мелкой фракции составляющих его частиц. С ростом степени полидисперсности прочность материала приближается к прочности материала, состоящего из фракции самых мелких частиц.

Наличие влаги в сыпучем материале влияет на прочность индивидуальных контактов, а также на прочность сыпучего материала на отрыв и сдвиг. Капиллярные силы в значительной степени определяют величину разрывной прочности. При сдвиге жидкость может явиться своеобразной смазкой, что будет способствовать снижению трения между слоями сыпучего материала. Чем более гидрофильна поверхность частиц, тем значительнее доля капиллярных сил в формировании аутогезии. Капиллярное взаимодействие изменяется в зависимости от отношения объема жидкости к объему частиц, с увеличением отношения аутогезионное взаимодействие снижается или даже прекращается при некотором предельном насыщении сыпучего материала водой. В этих условиях прекращается действие капиллярных сил. Прочность сыпучего материала, обусловленная капиллярными силами, обратно пропорциональна размерам частиц [1].

Одной из причин изменения прочности сыпучих материалов является температура. При нагреве может происходить пластическая деформация в зоне контакта, изменение площади соприкосновения двух частиц и прочности системы в целом. Температура влияет на прочность материала только в тех случаях, когда в результате нагревания изменяются упругопластические свойства материала самих частиц или обволакивающих их пленок. Расчеты показывают [1], что прочность при нагреве возрастает вследствие увеличения средней прочности индивидуальных контактов. Полученные значения прочности индивидуальных контактов дают основание утверждать, что при нагревании возникают когезионные контакты. Такие контакты необратимы: после разрушения они не восстанавливаются. Образованию когезионных контактов способствует уплотняющая нагрузка. Если прочность неуплотненных образцов известняка при нагревании до 900 °С составляет 3 кПа, то образцы, нагретые до этой же температуры и подвергшиеся уплотнению, имели прочность 85 кПа.

Пластическая деформация в зоне контакта может возникнуть под действием внешней уплотняющей нагрузки. При этом происходит упрочнение контактов с одновременным спеканием частиц в точках контактов. Подобный процесс иногда называют холодной сваркой. Причиной спекания частиц является выделение тепла в результате трения в точках контактов. Увеличение температуры, вызванное трением при сжатии порошка, незначительно. Однако теплота трения выделяется только в точках непосредственного контакта частиц. Площадь этих контактов чрезвычайно мала, поэтому локальный нагрев частиц в зоне контакта может быть значителен. В зависимости от теплопроводности материала частиц температура в этих точках может достигнуть температуры плавления материала.

Агрегация частиц является основой процесса окомкования. Наиболее распространенным способом окомкования и гранулирования является окатывание материала во вращающихся барабанах и чашах (тарелках).

Сущность процесса окомкования или гранулирования заключается в том, что сыпучий материал приводится в непрерывное движение, благодаря чему постоянно возникают новые контакты между частицами. Поскольку контакты характеризуются широким распределением по прочности, то часть их разрушается, а наиболее прочные остаются и связывают частицы в агрегаты. При перекатывании образовавшейся гранулы через частицу возникает толчок, который способствует внедрению частицы в гранулу и увеличению прочности связи между ними. Таким образом, при окатывании реализуются наиболее прочные аутогезионные связи и происходит уплотнение получаемых гранул [1].

Некоторые материалы достаточно хорошо гранулируются в сухом виде, без добавления связующих компонентов. Однако в большинстве случаев необходимо введение связующей жидкости. При наличии капиллярных сил аутогезии гранулирование идет значительно интенсивнее и дает более прочные гранулы. Жидкость вводят форсунками внутрь гранулятора, капли смачивают частицы и соединяют их в небольшие комочки, которые являются зародышами гранул.

Процесс обработки сыпучих материалов давлением называют прессованием. В результате прессования изменяется плотность упаковки частиц, прочность контактов и прочность сыпучего материала в целом. При прессовании могут происходить также деформация, дробление частиц, их спекание и срастание. С увеличением давления прессования прочность индивидуальных контактов повышается вследствие развития необратимых пластических деформаций частиц в зоне контакта. Это было подтверждено, например, результатами рентгенографических исследований прессовок двуводного гипса [1].

Необходимым и достаточным условием прессуемости сыпучих материалов является рост прочности индивидуальных контактов F1 по мере увеличения силы поджима М. При этом величина М должна быть достаточной для развития пластической деформации и возникновения когезионных связей.

Наиболее полная характеристика различных межчастичных связей в процессе образования гранул приведена в работе [9]. В ней рассмотрены следующие силы, действующие на частицы при росте и формировании гранул: капиллярные и поверхностно-активные силы на границе раздела твердой и жидкой фаз; адгезионные силы, возникающие в адсорбционных слоях; силы притяжения между твердыми частицами (мономолекулярные силы Ван-дер-Ваальса и силы электростатического притяжения); силы связей, обусловленные образованием материальных мостиков, возникающих при спекании, химической реакции, затвердевании связующего, плавлении и кристаллизации растворенного вещества при сушке. С учетом этого все известные виды связей при гранулировании сведены в общую классификационную схему (табл. 1.2) [10].

|

Таблица 1.2 Классификация связей между частицами при росте и формировании гранул

|

Для формирования гранул из исходных частиц порошкообразного материала необходимо обеспечить их сближение на такое расстояние, при котором проявляется действие указанных сил. В том случае, когда гранулы могут быть получены без добавления жидкой фазы (связующих жидкостей), применяют «сухое» гранулирование (например, методом прессования). При этом сцепление между отдельными частичками обеспечивается ван-дер-ваальсовыми, электростатическими и когезионными силами связи.

При гранулировании методом окатывания более результативными оказываются связи между частицами, обусловленные капиллярными силами при использовании жидкофазного связующего.

При гранулировании методом окатывания в процессе агрегации или наслаивания материала на твердые частицы порошкообразного материала возникают твердофазные мостики вследствие диффузии молекул или атомов в точке соприкосновения частиц. При этом скорость диффузии, как правило, увеличивается с повышением температуры. Для большинства твердых тел образование твердофазных мостиков происходит при температурах выше 1/2 или 2/3 температуры плавления.

При гранулировании некоторых веществ или продуктов, представляющих собой смесь солей, при определенных температурных условиях в местах контакта между частицами образуются мостики нового вещества или комплексного соединения вследствие химической реакции.

Вещества с низкой температурой плавления, прежде всего органические вещества, термопласты, некоторые неорганические продукты (сера, карбамид и т. п.), в точках контакта между частицами легко переходят в расплавленное состояние, особенно в процессе гранулирования с подводом тепла извне или выделения большого количества тепла за счет трения. Чем ниже температура плавления легкоплавкого компонента в смеси, тем меньше требуется давление и подвод тепла извне для образования расплава в местах контакта частиц в процессе гранулирования. При этом достаточно небольших количеств легкоплавкого компонента, например битума, при гранулировании бурого угля.

Во время гранулирования увлажненных продуктов и последующей сушки гранул в местах контакта твердых частиц выкристаллизовываются растворенные в жидкости вещества и образуются твердофазные мостики [3].

Жидкость, находящаяся между частицами, по-разному может способствовать их сцеплению. Жидкость, чаще всего вода, создает достаточно прочные связи между частицами. В жидкость могут вноситься небольшие количества добавок, обеспечивающих лучшее смачивание частиц или повышающих растворимость веществ, что при последующей кристаллизации приводит к образованию твердофазных мостиков.

Для каждого из компонентов жидкой фазы, находящихся в местах контакта, порах или каналах между частицами, существует равновесие между поверхностным натяжением 8 и давлением Р, между вогнутой (радиусом r{) и выпуклой (радиусом r2) поверхностями раздела в соответствии с формулой Лапласа [1]:

Р = ст[— + —І. (1.10)

I r1 r2 )

Связи, образующиеся при использовании связующего вещества Большая вязкость связующего препятствует установлению постоянного давления в связующей жидкости по формуле Лапласа. Пластичные связующие вещества соединяют иногда любую заданную им форму поверхности, так как энергия их деформации намного превышает поверхностную энергию связи. Так или иначе, при использовании связующих веществ помимо поверхностных сил сцепления проявляются более результативные силы когезии в связующем.

Адсорбционные тонкие слои (толщиной менее 3 нм) обеспечивают молекулярную связь между частицами в местах их контакта. Активному проявлению действия этих сил может способствовать повышение давления в местах контакта, например при прессовании и брикетировании.

Даже если между частицами нет жидкостных пленок или мостиков связующего, между ними могут действовать силы связи. Молекулярные силы сцепления всегда эффективны. Силы Ван-дер - Ваальса начинают проявляться, когда расстояние между частицами

составляет порядка 10 нм. При движении частиц вследствие их трения и взаимодействия на поверхности возникают электростатические заряды, величина которых различна для разных продуктов, характера движения частиц и изменяется в зависимости от условий отвода электричества. Естественно ожидать, что силы притяжения между положительно и отрицательно заряженными частицами участвуют в образовании гранул и в процессе агрегации.

При взаимодействии частиц в процессе гранулирования методом окатывания достаточно прочные связи между ними образуются также в результате механического сцепления шероховатостей поверхности.

Поскольку гранулообразование сопровождается уплотнением структуры вещества, одним из показателей гранулируемости и можно считать уплотняемость, т. е. способность вещества к уплотнению под воздействием определенного давления [11]:

![]()

![]() d(Y / Y 0)

d(Y / Y 0)

дР

Гранулируемость вещества характеризуется также его формуе - мостью, т. е. способностью сохранять форму, принятую в результате процесса гранулирования:

![]()

дст

дР '

Гранулируемость различных продуктов практичнее сопоставлять по коэффициентам гранулируемости:

К 2 = , (1.14)

^пл

где y и Yo— текущая и начальная плотности материала, т/м3; ст - прочность гранул на раздавливание, Па;

Рш - давление уплотнения, соответствующее началу упругопластической деформации, Па.

Для большинства веществ характерна следующая взаимосвязь между двумя параметрами гранулируемости: чем больше уплотняющая способность материала Кі, тем лучше его формуемость К2.

Оценка гранулируемости дает возможность не только классифицировать продукты по степени уплотняемости или формуемости, но и обоснованно рекомендовать наиболее пригодный и надежный для данного продукта метод гранулирования. Чем больше коэффициенты К1 или К2, тем при меньших напряжениях обеспечивается одна и та же степень уплотнения, т. е. в этих случаях может быть рекомендован метод окатывания. Если вещество обладает малой гранулируе - мостью, то для его уплотнения требуются большие напряжения, т. е. необходимо принудительное уплотнение, например методом прессования, или окатывание с добавлением связующего компонента.

Коэффициенты гранулируемости сухих порошкообразных материалов имеют близкие значения при нормальных условиях, поэтому возможными методами их гранулирования являются прессование или окатывание с добавкой связующего. Увеличение влажности или температуры способствует росту пластичности ряда продуктов, при этом коэффициенты гранулируемости увеличиваются на 1-3 порядка. В этих условиях большая гранулируемость позволяет применять методы гранулирования, в которых уплотнение и формирование гранул происходит при меньших напряжениях (окатывание, формование) [11].