ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Конструкции корпусов тарельчатых колонн

Корпуса подавляющего большинства тарельчатых колонн имеют постоянный по высоте диаметр. Корпуса серийно выпускаемых аппаратов для неагрессивных сред изготовляют из углеродистых сталей (ВСтЗсп5, 20К, 16ГС), аппаратов для агрессивных сред - из нержавеющих сталей (08Х22Н6Т, 12Х18Н10Т, 10Х17Н13МЗТ) или из сталей с плакирующим слоем. Кроме того, колонные аппараты изготавливают из чугуна, меди, керамики, стекла.

Корпус тарельчатой колонны может быть сварным, либо состоящим из царг. Корпуса аппаратов, работающих при больших рабочих давлениях, а также аппаратов диаметром 1200 мм и более выполняют цельносварными. Аппараты диаметром 4001000 мм собирают из отдельных царг, если рабочее давление не превышает 1.6 МПа.

Аппараты в царговом исполнении, как правило, снабжают неразъемными тарелками с переливами (рисунок 4.2). Тарелка представляет собой отбортованный металлический диск с устройствами, обеспечивающими контакт газа и жидкости (отверстия, клапаны, колпачки). Для создания необходимого уровня жидкости на тарелке установлены сливная и переливная перегородки. Высота переливной перегородки постоянна, она образует так называемый переливной карман, в который погружена сливная труба тарелки, расположенной выше. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке. Нижняя тарелка в царге установлена на кронштей-

Аппараты в царговом исполнении, как правило, снабжают неразъемными тарелками с переливами (рисунок 4.2). Тарелка представляет собой отбортованный металлический диск с устройствами, обеспечивающими контакт газа и жидкости (отверстия, клапаны, колпачки). Для создания необходимого уровня жидкости на тарелке установлены сливная и переливная перегородки. Высота переливной перегородки постоянна, она образует так называемый переливной карман, в который погружена сливная труба тарелки, расположенной выше. Высоту сливной перегородки можно регулировать для поддержания необходимого уровня жидкости на тарелке. Нижняя тарелка в царге установлена на кронштей-

нах, остальные - на стойках. Упорные кольца предназначены для герметизации тарелок. В зазор между тарелкой и корпусом колонны укладываются прокладки из асбестового шнура, закрепленные нажимным кольцом, скобами и шпильками.

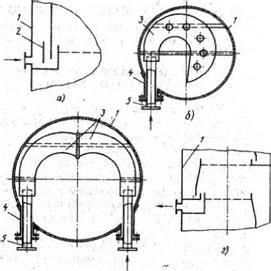

В цельносварных аппаратах используют разборные тарелки, состоящие из отдельных секций, которые крепятся к опорной раме струбцинами, винтами и прижимными планками, см. рисунок 4.3. Опорная рама приварена к корпусу колонны.

Г ерметичность соединений секций тарелки с опорной рамой обеспечивают прокладки.

Для удобства монтажа и ремонта тарелок, предотвращения переноса жидкости с нижних тарелок на верхние, расстояние между ними не должно быть менее 200 мм. В зависимости от диаметра колонны (D) рекомендуют принимать следующие расстояния между тарелками (йт):

Для удобства монтажа и ремонта тарелок, предотвращения переноса жидкости с нижних тарелок на верхние, расстояние между ними не должно быть менее 200 мм. В зависимости от диаметра колонны (D) рекомендуют принимать следующие расстояния между тарелками (йт):

при D < 0.8 м Нт = 0.2-0.3 м,

при D = 0.8-1.6 м Нт = 0.35-0.4 м, при D =1.6-2 м Нт = 0.4-0.5 м,

при D = 2-2.4 м Нт = 0.5-0.6 мм, при D >2.4 м кт > 0.6 м.

Монтаж и обслуживание тарелок в аппаратах с цельносварным корпусом выполняют через люки. Люки на корпусе колонны рекомендуется располагать через каждые пять-десять тарелок в зависимости от диаметра аппарата и типа контактных устройств. Диаметр люков может колебаться от 450 до 600 мм, а расстояние между тарелками в месте установки люка от 800 до 1000 мм.

Монтаж и обслуживание тарелок в аппаратах с цельносварным корпусом выполняют через люки. Люки на корпусе колонны рекомендуется располагать через каждые пять-десять тарелок в зависимости от диаметра аппарата и типа контактных устройств. Диаметр люков может колебаться от 450 до 600 мм, а расстояние между тарелками в месте установки люка от 800 до 1000 мм.

Конструкция узла ввода сырья в колонну зависит от фазового состояния поступающей смеси. Жидкое питание, а также флегма, вводятся непосредственно в переливные карманы тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ниже тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отражательные пластины (рисунок 4.4а). При подаче сырья в парожидкостном состоянии для защи-

Конструкция узла ввода сырья в колонну зависит от фазового состояния поступающей смеси. Жидкое питание, а также флегма, вводятся непосредственно в переливные карманы тарелок. Переливные карманы, в которые вводится жидкость, обычно углублены ниже тарелки примерно на 300 мм. Иногда для гашения энергии струи в переливном кармане устанавливают отражательные пластины (рисунок 4.4а). При подаче сырья в парожидкостном состоянии для защи-

63

ты корпуса аппарата от эрозионного воздействия струи и равномерного распределения пара по сечению аппарата сырье подается через специальное устройство - улиту, которая крепится к корпусу колонны. На рисунке 4.4б показана конструкция улиты для ввода сырья одним потоком, на рисунке 4.4в - двумя потоками. Штуцера ввода сырья в колонну быстро изнашиваются, поэтому их защищают гильзой, которая при необходимости легко заменяется новой.

В колонне с боковыми выводами, предназначенной для разделения смеси на несколько компонентов, вывод жидкости из колонны осуществляется так же, как и ввод - из углубленных переливных карманов. Выводная труба должна быть погружена в жидкость во избежание выхода через нее паров.

Отбойные устройства предназначены для сепарации капель жидкости из потока пара (газа) и могут быть установлены в разных сечениях колонны. К ним предъявляют следующие требования: простота конструкции, малый вес, низкая стоимость, легкость монтажа и обслуживания, малое гидравлическое сопротивление, достаточно высокая эффективность сепарации при заданных режимах работы.

Отбойные устройства, устанавливаемые вверху колонны, должны обладать высокой эффективностью сепарации и надежно работать в широком диапазоне изменения нагрузок по пару. Межтарельчатые отбойные устройства применяют для предотвращения уноса жидкости с нижних тарелок на верхние при ограничении высоты колонны габаритами помещения. Основное назначение отбойных устройств питательной секции колонны - сепарация нелетучих соединений (смолы, зола) и предотвращение их попадания в дистиллят (характерно для вакуумных колонн перегонки мазута).

Отбойные устройства, устанавливаемые вверху колонны, должны обладать высокой эффективностью сепарации и надежно работать в широком диапазоне изменения нагрузок по пару. Межтарельчатые отбойные устройства применяют для предотвращения уноса жидкости с нижних тарелок на верхние при ограничении высоты колонны габаритами помещения. Основное назначение отбойных устройств питательной секции колонны - сепарация нелетучих соединений (смолы, зола) и предотвращение их попадания в дистиллят (характерно для вакуумных колонн перегонки мазута).

В аппаратах химической технологии чаще всего применяют отбойники ударного типа. Обычно это горизонтальные отбойники из сеток, см. рисунок 4.5а. Нередко применяются и отбойники из вертикально установленных уголков (рисунок 4.5 б). Во всех конструкциях жидкость из потока газа выделяется в результате соприкосновения капель с поверхностью элементов отбойника и образует на их поверхности ламинарную пленку, а отвод жидкости осуществляется по разному: от горизонтального отбойника капли жидкости отрываются и движутся навстречу потоку пара, а в отбойниках из вертикальных элементов она стекает на специальный лоток и через гидрозатвор возвращается в процесс.

При увеличении скорости пара может возникнуть вторичный унос жидкости с отбойного устройства: жидкость заполняет весь объем сетки и часть ее уносится вместе с уходящим паром, либо происходит срыв пленки с поверхности вертикальных элементов. Нагрузки по пару, при которых еще нет вторичного уноса жидкости, считаются максимально допустимыми и им соответствует максимальная эффективность сепарации.

Для горизонтального отбойного устройства из сетки максимально допустимую скорость газа (в м/с) рекомендуют определять по формуле

» 015-V (Р ж - Р п )/Р п, (4Л)

а для вертикального из уголков -

045 • і g 2 - s ж • (Р ж - Р п V Р п, (4.2)

где рп, рж - плотность пара и жидкости (кг/м3),

сж - поверхностное натяжение жидкости на границе с газом (Н/м), g - ускорение свободного падения.