ФОТОЭЛЕКТРИЧЕСКОЕ. ПРЕОБРАЗОВАНИЕ. СОЛНЕЧНОЙ ЭНЕРГИИ

ПОЛУЧЕНИЕ КЛАССИЧЕСКИХ ФОТОЭЛЕМЕНТОВ. НА МОНОКРИСТАЛЛИЧЕСКОМ КРЕМНИИ

Фотоэлемент - это основной компонент любой солнечной электрогенерирующей системы. Сегодня в мировой практике находят применение солнечные элементы (фотоэлементы) и панели, полученные по разным технологиям и на базе разных полупроводниковых материалов. Классическим примером солнечного элемента является прибор, созданный на пластине монокристаллического кремния по технологии изготовления классических диодов.

|

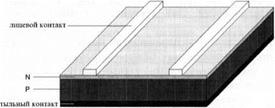

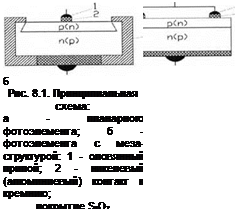

В предыдущей главе было показано, что солнечный элемент это большой полупроводниковый диод с р-n переходом, который ориентирован Можно заметить, что ток короткого замыкания увеличивается с увеличением температуры, но напряжение разомкнутой цепи понижается. Оптимальные рабочие точки обозначены кружками на кривых. Максимальная мощность фотоэлемента при постоянном освещении и, следовательно, коэффициент полезного действия, уменьшается с увеличением температуры параллельно освещаемой поверхности. Он изготавливается на пластине полупроводникового материала, главным образом, кремния. В пластине создаются области с р - и п-типом проводимости. Принципиальные схемы планарного фотоэлемента и солнечного элемента с ме- за-структурой приведены на рис. 8.1, а, б.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

*

О ft ® О с® о

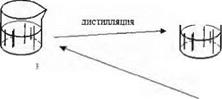

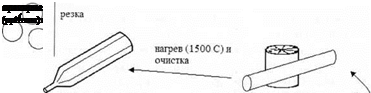

Рис. 8.2. Схема производства кремния - сырья для изготовления фотоэлементов

Основой СЭ является р-n переход, который выполняет функцию разделения образующихся в результате воздействия фотонов солнечного излучения электронно-дырочных пар. Технологический цикл получения фотоэлемента представляет собой комплекс операций, аналогичных операциям технологического цикла изготовления полупроводниковых диодов.

Исходным сырьем для изготовления солнечных элементов является монокристаллический слиток кремния, часто выращиваемый из расплава методом Чохральского. Технологическая цепочка изготовления кремния для солнечных элементов достаточно длинная. Для этого используются различные технологии. Один пример иллюстрируется схемой на рис. 8.2.

Кристаллы кремния выращиваются в специальных тиглях из нейтрального тугоплавкого химически стойкого материала (нитрит бора, гексоборид лантана, кварца и т. д.). Высота выращиваемого монокристалла кремния составляет несколько метров, диаметр чуть больше диаметра будущей подложки. Внешний вид монокристалла кремния можно видеть на рис. 18.13. Исходным сырьем для получения монокристаллов является предварительно полученный поликристаллический кремний (см. рис. 18.10), очищенный от примесей до заданного уров-

ня. Кремний — важнейший материал солнечной фотоэнергетики, и вопросы его получения более подробно будут рассмотрены отдельно.

Далее осуществляют следующие операции.

Монокристаллические или поликристаллические слитки (рис. 18.13 и 18.14) разрезаются в поперечном направлении на пластины, которые являются основой солнечных элементов. Качество резки в последнее время заметно улучшилось. В частности, уровень и качество изготовления установок проволочной резки существенно возросли. Предшествующая технология позволила обеспечивать минимальную толщину пластин d = 300 pm, сегодня это уже d = 100 pm. Потери при резке были уменьшены в тех же пропорциях. Очевидно, что это способствует сбережению кремниевого материала и энергии, необходимой для производственного процесса, и, таким образом, обеспечивает реализацию более эффективного производства. Нарезанные пластины, представленные на Гамбургской выставке в 2009 г., показаны на рис. 18.15. Поликристаллические пластины видны слева, а монокристаллические справа.

Резка монокристаллического слитка на пластины - ответственная операция, поскольку необходимо обеспечить высокое качество резки. Пластины должны быть достаточно механически прочными, пригодными для последующих операций по изготовлению солнечного элемента, с одной стороны, и быть достаточно тонкими, чтобы обеспечить экономию кремния, материала дорогого и дефицитного. Для этих целей используют специальные станки проволочной резки. Затем следует шлифовка пластин с двух сторон, травление пластин для снятия образованного при шлифовке механически нарушенного слоя (химическое, электрохимическое, плазмохимическое и др.).

Теперь, после необходимой подготовки пластин, возможно проведение самой ответственной операции - создание р-n перехода, который является главным компонентом солнечного элемента.

В качестве методов создания областей р- и n-типа могут использоваться разные технологии, в том числе диффузия примесей или эпитаксиальное наращивание одного полупроводникового слоя на другой с противоположным типом проводимости.

Диффузия - это наиболее широко применяемый метод формирования р-п перехода в солнечном элементе. Существует несколько вариаций технологического процесса проведения диффузии. Диффузию примесей в полупроводниковую пластину проводят в специальных диффузионных печах при температуре порядка 1000 - 1100°С. Для этого надлежащим образом подготовленные пластины кремния размещают в специальных кассетах, которые вводятся в диффузионную печь. Процесс загрузки кассет с пластинами кремния в диффузионную печь представлен на рис. 18.118. Это один из важнейших технологических приемов. Рис. 18.16 показывает диффузионную печь чешского производителя (SVCS Ltd), установленную в Наньцзине (Китай). На рис. 18.102 показана демонстрация диффузионной печи SVCS Ltd на выставке в Гамбурге (ФРГ, 2009 г.).

Этот технологический процесс использовался с самого начала развития производства солнечных элементов. Позднее стали использовать другой техно - 96

логический прием — эпитаксиальное наращивание. Процесс этот первоначально получил развитие в электронной технике, где успешно использовался в процессах изготовления эпитаксиальных структур для последующего изготовления больших (БИС) и сверхбольших (СБИС) интегральных схем. По мере усовершенствования и удешевления этого технологического процесса, с одной стороны, и усложнения конструкций солнечных элементов нового типа эпитаксиальная технология стала экономически доступной и востребованной в технологии солнечных элементов.

Эпитаксия — это процесс, в котором в отличие от диффузии сильнолегированный слой образуется не в теле кремниевой пластины, а формируется путем эпитаксиального наращивания нового слоя кремния противоположного типа проводимости на существующую поверхность кремниевой пластины. Механизм эпитаксиального наращивания легированных слоев кремния на кремний (автоэпитаксия) легко понять из расшифровки самого термина эпитаксия. Слово это образуется от двух греческих слов: «эпи» - на, над, а «таксис» - расположение в порядке, упорядочение. Это означает, что при эпитаксиальном наращивании кремния на монокристаллическую пластину - подложку образуется также монокристаллический слой кремния с новыми электрофизическими свойствами.

Процесс эпитаксиального наращивания более гибок, в сравнении с процессом диффузии, и предоставляет больше возможностей для формирования структуры с заданными параметрами, такими как удельное сопротивление и профиль распределения легирующей примеси [106 - 109].

Технология управляемого легирования в процессе эпитаксиального наращивания полупроводников была отработана для решения задач электронной техники. Успешно она применяется и при решении задач получения высокоэффективных солнечных элементов. Существует несколько разновидностей процессов эпитаксиального наращивания, в том числе три вида эпитаксии: газофазовая эпитаксия (ГФЭ); жидкофазовая эпитаксия (ЖФЭ) и молекулярнолучевая (МЛЭ).

После того, как структура с р-n переходом готова, формируются нижний и верхний электрические контакты, причем нижний контакт, в самом общем случае, сплошной, а верхний выполняется в виде сетки (тонкие полосы, соединенные с относительно более широкой токосборной шиной (рис. 8.3,а). В ряде случаев (двусторонние элементы) и нижний контакт выполняется в виде токосъемной сетки, чтобы обеспечить поступление света и с обратной стороны прибора. Внешний вид типичного (планарного) солнечного элемента показан на рис. 18.17.

Фронтальная поверхность элемента обычно покрывается антиотражающим слоем, чтобы минимизировать отражение и оптимально использовать поступающую радиацию. Поэтому элементы с самой высокой эффективностью выглядят как черные. Если требуются определенные специфические свойства, на лицевую поверхность наносится тонкий прозрачный слой специального материала, что позволяет увеличить интенсивность отраженной радиации опреде-

ленной длины волны (вызванный интерференцией электромагнитных волн в этом слое). Такие элементы демонстрируют определенный цветной оттенок отраженного света. Передний контакт обычно выполняется в форме сетки или гребней, чтобы минимизировать экранирование поверхности элемента и позволить падающему свету освещать как можно большую площадь поверхности элементов. Тыльный контакт в стандартных панелях обычно выполняется полноразмерным, т. е. сплошным на всей площади элемента. Контакты к стандартным элементам обычно наносятся с применением сеткографии или вакуумным осаждением. Для специальных элементов, например предназначенных для работы в условиях высоких уровней радиации, контакты вводятся непосредственно в материал полупроводника. Эта мера увеличивает поперечное сечение контакта и область между контактом и полупроводником, чтобы приспособить контакты к работе с токами высокой плотности, проходящими через фотоэлемент. Обычная толщина полупроводниковых элементов составляет приблизительно d « 0.2 мм.

ленной длины волны (вызванный интерференцией электромагнитных волн в этом слое). Такие элементы демонстрируют определенный цветной оттенок отраженного света. Передний контакт обычно выполняется в форме сетки или гребней, чтобы минимизировать экранирование поверхности элемента и позволить падающему свету освещать как можно большую площадь поверхности элементов. Тыльный контакт в стандартных панелях обычно выполняется полноразмерным, т. е. сплошным на всей площади элемента. Контакты к стандартным элементам обычно наносятся с применением сеткографии или вакуумным осаждением. Для специальных элементов, например предназначенных для работы в условиях высоких уровней радиации, контакты вводятся непосредственно в материал полупроводника. Эта мера увеличивает поперечное сечение контакта и область между контактом и полупроводником, чтобы приспособить контакты к работе с токами высокой плотности, проходящими через фотоэлемент. Обычная толщина полупроводниковых элементов составляет приблизительно d « 0.2 мм.

Некоторые разновидности солнечных элементов показаны на рис. 8.3.

|

а) простой фотоэлемент

б) фотоэлемент с высокой эффективностью |

лицевой контакт

антпотражающее покрытие слой окисла X

Р+

слой окисла тыльный контакт-

Рис. 8.3. Различные конструкции полупроводникового солнечного элемента

|

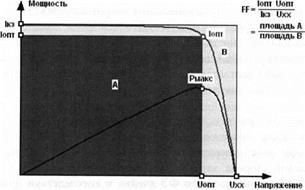

Рис. 8.4. Вольтамперная характеристика солнечного элемента с реперными точками (Uxx, Ікз), соответствующими максимальной его мощности Рмакс при заданном уровне освещенности |

Схема простого планарного фотоэлемента приведена на рис. 8.3, а. Представленный здесь планарный фотоэлемент работает согласно принципам, описанным выше, но имеет более низкую фотоэлектрическую эффективность преобразования, особенно вследствие рекомбинационных потерь, а также потерь, связанных с отражением солнечного излучения от его фронтальной поверхности.

Солнечный элемент в первую очередь характеризует его вольтамперная характеристика (рис. 8.4).

К основным параметрам солнечного элемента можно отнести Uh — номинальное напряжение. В; Uxx - напряжение холостого хода. В; Ікз - ток короткого замыкания, A; Up - рабочее напряжение, В; 1р - рабочий ток, A; Wp.

Повышение эффективности преобразования и снижение потерь энергии в солнечных элементах (СЭ) наземного применения - важная проблема. Причем в целом решение этой проблемы сводится к решению двух задач: снижению оптических и электрических потерь.

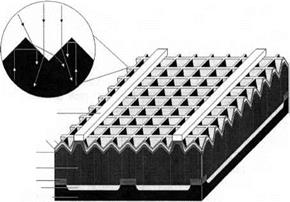

Для снижения оптических потерь, связанных с неполным использованием падающего на поверхность солнечного элемента излучения, в настоящее время обычно применяются следующие методы: структурирование поверхности, приводящее к снижению интегрального коэффициента отражения СЭ; нанесение на поверхность СЭ одно - или двухслойного антиотражающего покрытия; уменьшение площади контактов на лицевой поверхности для снижения потерь на затенение; нанесение на тыльную поверхность СЭ металлического слоя, для увеличения эффективности поглощения длинноволнового излучения за счет его многократного прохождения через объем полупроводника; уменьшение глубины эмиттерного перехода и снижение концентрации легирующей примеси вблизи лицевой поверхности для повышения чувствительности СЭ в коротковолновой части спектра.

Электрические потери обычно уменьшаются при помощи следующих методов: выбор оптимального шага и толщины контактных шин на лицевой поверхности для снижения последовательного сопротивления СЭ; геттерирующие обработки для увеличения времени жизни неосновных носителей заряда; пассивация лицевой поверхности для снижения скорости поверхностной рекомбинации; пассивация тыльной поверхности и создание изотипного перехода; минимизация площади контактов и дополнительное легирование приконтактных областей для уменьшения рекомбинационных потерь на границе раздела металл - полупроводник.

В солнечных элементах более высокого качества используется ряд конструктивных усовершенствований, часть из которых представлена на рис. 8.2,6. Принятые меры обеспечивают увеличение эффективности. Антиотражающий слой на лицевой стороне элемента минимизирует отражение, чтобы максимальное число фотонов достигло ФЭ ячейки и впоследствии проникло в область р-n перехода. Слои непроводящей окиси (Si02) делают поверхность инертной, только в определенных местах этот слой протравливается и только в этих местах электрический заряд отводится. Протравленная структура с маленькими пирамидами на лицевой поверхности фотоэлемента облегчает проникновение фотонов в солнечный элемент. В то же время фотоны, проникшие в элемент и прошедшие через всю базовую область, не вызвав фотоэлектрическое преобразование, отражаются тыловым контактом, затем лицевой поверхностью и возвращаются назад, как это подробно иллюстрируется на рис. 8.2,6. Они снова проходят через р-n переход, вследствие чего вероятность их поглощения и фотоэлектрического преобразования существенно возрастает.

Двусторонние элементы имеют такую же структуру на тыльной поверхности, как и на фронтальной. В этом случае фотоны могут поступать к элементу одновременно с обеих сторон (например, к тыльной поверхности поступает излучение, отраженное от поверхности Земли). Таким образом, благодаря использованным усовершенствованиям может быть произведено существенно большее количество электроэнергии.

Однако для излучения, поступающего на тыльную сторону, эффективность фотоэлектрического преобразования ниже, потому что фотоны более коротких длин волн поглощаются более толстым слоем полупроводниковой подложки и неосновные носители заряда не достигают р-n перехода.

В поликристаллических материалах границы зерен ухудшают транспортирующие свойства полупроводника, в аморфных полупроводниках ситуация еще сложнее. Эффективность современных высококачественных фотоэлементов на монокристаллическом кремнии составляет примерно 17% для выпускаемых серийно фотоэлементов. Эффективность некоторых лабораторных образцов, в которых используются специальные усовершенствования, аналогичные описанным в общих чертах выше, превышает 30%. Необходимо упомянуть, что

эффективность элементов на базе других полупроводников (например, GaAs, InP) еще выше, и может составлять приблизительно 26% в выпускаемых серийно элементах. Однако эти фотоэлементы намного дороже. Поэтому такие солнечные элементы используются преимущественно в космических целях, где цена не является определяющим фактором, а максимальная эффективность и радиационная устойчивость представляются более существенными. Обычно используются монокристаллические элементы на основе InP или GaAs/Ge, изготовленные с применением эпитаксиальной технологии. GaAs, в частности, обладает более высокой радиационной стойкостью. Кроме того, снижение эффективности фотоэлементов с увеличением температуры для образцов на основе GaAs происходит менее резко, чем на основе других полупроводников.