ВИБРАЦИЯ РАСШАТЫВАЕТ КОНСТРУКЦИИ II ВЫЗЫВАЕТ НЕПРОИЗВОДИТЕЛЬНЫЕ ЭНЕРГОЗАТРАТЫ

В машинах часто встречаются разъемные соединения деталей, относительная неподвижность которых обеспечивается в расчете на силы сухого трения. К их числу относятся разнообразные резьбовые соединения, соединения, обеспечиваемые посадками с натягом, и мпогие другие. Механики-эксплуатационники давно заметили, что, если машина работает в условиях ударов и вибрации, эти «номинально неподвижные» соединения в действительности обладают определенной микроподвижпостью — с течением времени гайки отвинчиваются, контактирующие поверхности деталей притираются и даже изнашиваются, что ведет к нежелательным последствиям, а иногда и к авариям.

Исходя из сказанного выше об эффекте вибрационного перемещения, в частности о видах асимметрии системы, вызывающих этот эффект и о принципах работы вибродвигателей (п. 4.2 и 4.3, рис. 4.1 и 4.10), а также об эффективных коэффициентах трепия при вибрации и о вибрационном преобразовании силы сухого трепия (п. 6.2 и 6.3, рис. 6.2 и 2.2), эти факты нетрудно предвидеть,

|

|

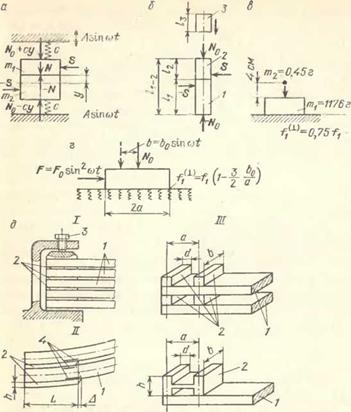

Рис. 16.1. При вибрации и ударах снижаются эффективные коэффициенты трения и возникает микроподвижность контактирующих деталей в номинально неподвижных соединениях (фланцевых, прессовых, шлицевых, резьбовых, заклепочных и т. п.), что приводит к рассеянию энергии и износу соприкасающихся поверхностей; а) простейшая модель, учитывающая упругие и инерционные свойства зоны контакта: эффективный коэффициент тренин при вибрации /|^ снижается и может обратиться в нуль [196); б) тот же эффект имеет место при соударении стержня s с составным стержнем 1 — 2; в) система, экспериментально изученная в работе 1213]: при падении шарика массой 0,45 г на «ползун» массой 1176 г с высоты 4 см коэффициент /^уменьшился на 25%!;

г) жесткий штамп на упругом основании под действием переменной продольной силы F и нормальной силы N0 с переменной точкой приложения; и в этом случае коэффициент /]^ снижается и может обратиться в нуль [221]; д) соединения с микропроскальзыванием, обусловленным деформируемостью контактирующих деталей: I — схема защемления рессор резонансной электровибрационной машины (і — рессоры, 2 — прокладки, 8 — затяжной болт); II — схема деформации системы (4 — зоны проскаль - вывания); III — усовершенствованные («безгистерезисные») прокладки

[97, 99]

в связи с чем не будем здесь повторяться. Рассмотрим лишь несколько более конкретизированные модели упомянутых соединений (рис. 16.1). Во всех представленных на этом рисунке случаях действие удара или вибрации приводит либо к значительному снижению сопротивления относительному смещению деталей (снижению эффективных коэффициентов сухого трения), либо даже к полному его исчезновению (вибрационному преобразованию сухого трения в вязкое — кажущемуся эффекту, но приводящему к реальным последствиям). Важными факторами при этом являются деформируемость контактирующих деталей, а в ряде случаев — тот или иной вид асимметрии системы.

Несколько удивительно, что связанные с рассматриваемыми эффектами ошибки при проектировании машин иногда допускаются даже опытными конструкторами. Совершенно необходимо иметь в виду следующие правила:

1) в конструкциях, работающих в условиях ударов и вибрации, следует с большой осторожностью рассчитывать на действие сил сухого трения, даже при наличии специально создаваемого натяга - 2) в таких конструкциях желательно не допускать конструктивной асимметрии системы, за исключением случаев, когда такая асимметрия гарантированно способствует так называемому самозатягу соединения.

Вместе с тем вибрацию и удар успешно используют в специальных устройствах для завинчивания гаек — в так называемых гайковертах.

Особо следует сказать об эффекте при работе соединений рассматриваемого типа, который называют конструкционным демпфированием или конструкционным гистерезисом. Этот эффект также обусловлен деформируемостью соединяемых деталей, но может быть пе связан с динамическим характером нагрузок. Рис. 16.2 поясняет, о чем идет речь: даже при медленном (статическом) характере изменения нагрузки илп задаваемой деформации детали на части поверхности контакта может происходить микропроскальзывание деталей, которое вызывает их износ, приводит к непроизводительным затратам энергии, а иногда к преждевременному выходу деталей из строя вследствие местпого разогрева и усталостного разрушения — последнему может способствовать и возникающая вследствие трения коррозия (см., например, [217]). В ряде конструкций резонансных вибрационных машпп потери энергии на конструкционное демпфирование зна - читсльно превосходят потерп па внутреннее трение в материале упругих элементов.

В настоящее время в распоряжении конструктора имеется ряд надежных средств, позволяющих предотвратить или существенно уменьшить влияние рассматриваемых нежелательных явлений. Общеизвестны, например, специальные крепежные детали для машип, работающих в условиях ударов и вибрации. Появляются и новые интересные предложения и эффективные решения. В качестве примера на рис. 16.1, д изображена так называемая малоги - стерезисная упругая система для резонансных вибрационных машин [97, 99], позволившая получить значительный экономический эффект.

Нет особой надобности говорить о том, что в конструкциях, подверженных ударам и вибрации, особенно неже - лательпы и опасны соединения деталей с зазорами. Помимо потерь энергии, разогрева и преждевременного разрушения в этом случае могут возникнуть своеобразные режимы работы, которые нарушают нормальное функционирование устройства. Поэтому к приведенным выше двум правилам добавим еще одно: 3) в конструкциях, работающих в условиях ударов и вибрации, крайне нежелательны соединения деталей с зазорами, особенно в случаях, когда через соединение передаются значительные знакопеременные усилия.

Следует отметить, что в определенных случаях конструкционный гистерезис и соединения с зазорами полезны. Речь идет, папример, о ситуациях, когда для снижения амплитуд возможных резонансных колебаний необходимо повысить демпфирующие свойства системы.

Модели относительной микроподвпжностп деталей номинально неподвижных соединений, представленные на рис. 16.1, рассмотрены К. М. Рыспековым и автором [196]. Обстоятельная теория конструкционного демпфирования разработана Я. Г. Паповко и его учениками и последователями [61, т. 6; 169]. Особенности работы машин с зазорами в сочленениях деталей исследованы А. Е. Коб - рипским и А. А. Кобринским [61, т. 2; 120, 121]. Модель, изображенная па рис. 16.1, г, изучена Н. 13. Флориной [221].