Помол сырья для цемента

Помол сырьевых материалов

Помольные установки

Тонкое измельчение и помол сырьевых материалов производят мокрым и сухим способами.

Мокрый способ помола применяют при измельчении сырьевых материалов с высокой влажностью.

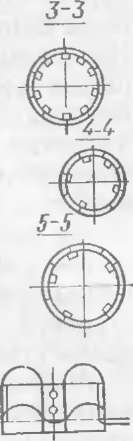

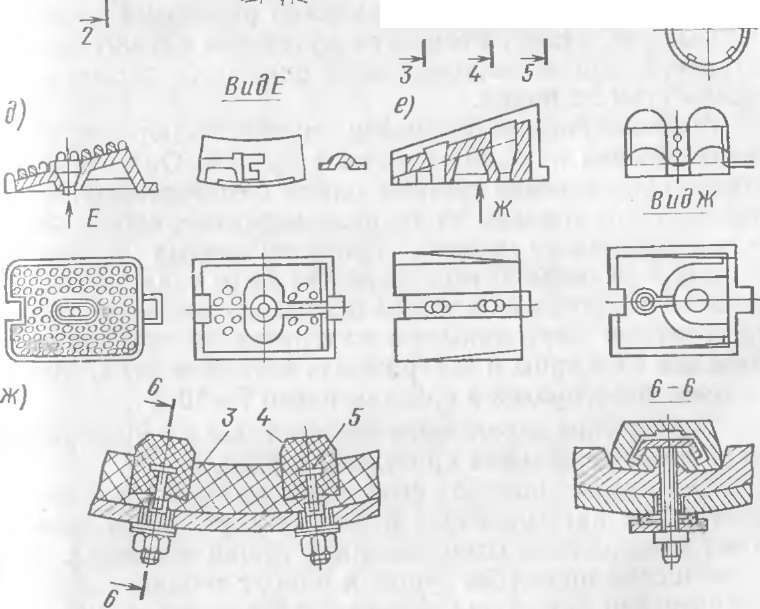

Рис. 12. Схемы работы мельниц

а — по открытому циклу при сухом и мокром помоле: б, в, г, д— по замы* тому циклу при сухом помоле; е, ж — то же. при мокром помоле; 1 — под J* материала; 2 —мельница; 3— готовый продукт; 4 — сепаратор: 5 — злеваї) 6 — пнеьмонасос: 7 — грохот: 8 — гидроциклон

Размучивание в болтушках не обеспечивает требуемой степени диспергации (распускания) материала. Поэтому даж при приготовлении сырьевой смеси только из мягких м? териалов шлам направляют на домол в помольнм установки (мельницы). Твердые же материалы (извест няк, мергель) размалывают только в мельницах.

При сухом способе (сухом помоле) измельчают ма терна л с исходной влажностью 1—2 %. Поэтому сырьевн материалы предварительно высушивают до указанно! остаточной влажности в сушильных барабанах ил Других агрегатах, предназначенных для сушки.

Различают две технологические схемы помола: п открытому и замкнутому циклам. Помол по открытому циклу предусматривает однократное прохсждение всего Матсчиала / через мельницу 2 (рис. 12, а). Измельчений до необходимой тонкости материал выходит из нее качестве готе вого продукта 3.

Помол по замкнутому циклу заключается в многократном прохождении материала через мельницу, соединенную с аппаратом для классификации материала на ,онкие и крупные фракции. Оставшиеся крупные фракции вновь направляются в мельницу на домол, а мелкие фракции на дальнейшую переработку.

При замкнутом цикле (рис. 12, б—(5) материал из мельницы 2 направляется в сепаратор 4 (при сухом помоле), в котором сортируется на готовый продукт 3 и крупку. Крупка возвращается в мельницу для дальнейшего измельчения. При мокром помоле (рис. і2, е, ж) для выделения крупки используют Еиброгрохоть: 7 или гидроциклоны 8.

Помол по замкнутому циклу способствует повышению производительности на 15—20 %, исключает излишнее измельчение материала. Недостатки замкнутого цикла: высокие капитальные затраты на сооружение сепарационного оборудования, сложность эксплуатации и обслуживания мельницы. Помол по открытому циклу энергетически менее выгоден, дает нераьномерно измельченный продукт. Однако этот способ более поост и обеспечен мельницами большой производительности. Поэтому, несмотря на отмеченные недостатки, он более распространен в цементной промышленности

Для помола сырьевых материалов, клинкера, твердого топлива и различных добавок применяют мельницы различных конструкций: трубные, шаровые, стержневые и др.

В настоящее время в цементном производстве для тонкого измельчения сырьевых материалов по мокрому способу применяют в основном трубные мельницы, работающие по открытому и замкнутому циклам.

Трубная мельница представляет собой стальной барабан, заполненный мелющими телами — стальными шарами или цилиндриками (цильпебсами). Отношение длины барабана к его диаметру от 2 до 6.

По конструкции основных узлов от трубных мепьниц практически не отличаются шаровые мельницы, имеющие отношение длины к диаметру меньше 2. Дчя мокрого помола используют также стержневые мельницы, которые отличаются от шаровых и трубных только мелющими телами, имеющими форму стержней.

Измельчение материала в мельницах происходит в результате ударного и истирающего действия мелющи тел при вращении барабана. Частота вращения прини мается в зависимости от диаметра мельницы.

В зависимости от типа привода и разгрузочного устройства различают трубные мельницы с периферийны приводным механизмом и центральной разгрузкой, с центральным приводным механизмом и периферийной разгрузкой, с центральным приводным механизмом и центральной разгрузкой.

Трубная мельница с центральным приводом и центральной разгрузкой в настоящее время самая производительная помольная установка, применяемая на боль шннстве новых цементных заводов (рис. 13,а).

Она состоит из барабана 1, сваренного из стальных листов толщиной 45 мм, загрузочного 2 и разгрузочного 5 устройств, камеры разгрузки 6, главного и вспомогательного приводов и системы подачи жидкого смазочного материала

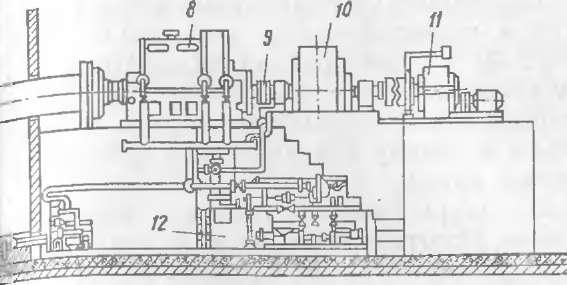

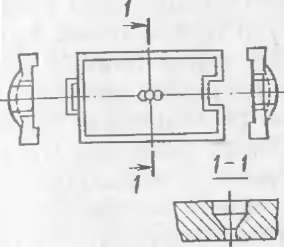

Рис. 13. Трубная мельница 4x13,5 м

0— общий вид: / — барабан; 2 — загрузочное устройство; 3 — подшипники; 4 — люк; 5 — разгрузочное устройство; 6 — камера разгрузки; 7 — вал передачи от главного редуктора к мельнице; 8 — редуктор главного привода; 9 — эластичная муфта; 0—электродвигатель главного привода; 11— вспомогательный привод; 12 — система подачи жидкого смазочного материала; 13 — днище (крышка); б — загрузочный узел: 1 — стойка; 2 — течка; 3 — трубо- шнек; 4 — крышка; 5 — бронеплита; в — разгрузочный узел; 1 — диафрагма? 2 — днище; 3 — трубошиек; 4 — разгрузочный патрубок; 5—футеровка патрубка; 6 — сектор входной решетки

12. Главный привод включает в себя редуктор 8, соединенный промежуточным валом 7 с мельницей и муфтой 9 с электродвигателем 10. Вспомогательный привод 11 служит для проворачивания мельницы во время ремонтных работ. С торцов барабан закрыт днищами 13, переходящими в пустотелые цапфы. Цапфы опираются на цапфовые подшипники 3, воспринимающие массу барабана и передающие ее на фундамент. Днища крепят к барабану болтами и с внутренней стороны футеруют броневыми плитами. Для загрузки мелющих тел, монтажа и смены броневых плит в корпусе барабана устроены люки 4.

Барабан по длине разделен межкамерной двойной перегородкой на две камеры: шаровую и цильпебсную. В торце барабана со стороны разгрузочного устройства (узел II) установлена разгрузочная решетка.

Загрузочное устройство (узел I) барабана мельницы (рис. 13,6) имеет футерованную внутри течку, сваренную из листовой стали, и входное днище, отлитое из стали вместе с цапфой. Днище с внутренней стороны футеровано износостойкими броневыми плитами, в цапфу Днища вмонтирован трубошнек.

Разгрузочное устройство (узел II) барабана (рис. 13, в) имеет выходное днище, отлитое вместе с цапфой.

К днищу прикреплены болтами радиальные литые секторы входной решетки, имеющей щели шириной 6—8 Мь (живое сечение[5] 8—9%) для прохода размолотого ма тернала. Между решеткой и днищем находится литая диафрагма с конусом и радиальными лопастями, обесме чивающими подъем и подачу измельченного продукта трубошнек выходной цапфы.

Мелющие тела — шары бывают литыми, кованым или штампованными. Изготавливают их из углеродистой марганцевистой и хромистой стали. Цильпебсы бывак литыми, а также в виде рельсовой высечки и обрезков, образующихся при изготовлении роликовых подшипни ков.

В многокамерные мельницы загружают шары диаметром 15—125 мм, а цильпебсы диаметром 16—25 мм и длиной 25—40 мм. Размеры мелющих тел меняют в за висимости от рода измельчаемого материала. Чем больше зерна материала, поступающего в мельницу, тем крупнее должны быть шары в первой камере. Средний диаметр мелющих тел уменьшается по ходу движенш материала. В последней камере большое значение имеет процесс истирания, поэтому ее загружают цильпебсами, Мельницы обычно загружают телами на 25—35 % объема. Постоянный режим работы мельницы обеспечивается периодической, через каждые 100—200 ч, догрузкой меі лющих тел, а через 1800—2000 ч — полной их перегрузкой.

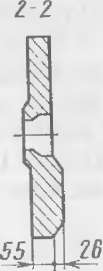

Броневая футеровка предохраняет внутренние по верхности барабана мельницы от износа, а также оказы-( вает сопротивление движению мелющих тел. Барабан футеруют продольными, а днище торцовыми броневыми плитами. Длина броневых плит 250 и 500 мм, ширина 300 -400 мм, толщина 50—110 мм, масса не более 80 кг.

Плиты имеют различный профиль и разную форму рабочей поверхности. По профилю их разделяют на цилиндрические и конические (или сортирующие). Форма рабочей поверхности плиты влияет на производитель] ность мельницы и качество помола. Рабочая поверхность броневых плит (рис. 14) бывает плоской, рифленой, вол нистой, ступенчатой, ребристой, каблучковой, гладкої' и др. В камерах с цильпебсами футеровку устраивают плоской (рис. 14, а).

Рис. 14. Броневые плиты

о —плоская; б — цилиндрическая с волной переменного профиля; в и г — цилиндрическая полочного типа, классифицирующая (из стального проката); д — конусно-ступеичатап с каблучковой поверхностью; е — конусно-волнистая; ж — Резиновая; / — развертка корпуса мельинцы: 2 — лифтеры; 3— резиновая Пластана; 4 — планка-лифтер; 5 — крепежное устройство

а.)

Мелющие тела в процессе помола материала классифицируются: более крупные перемещаются к разгрузочному концу каждой камеры, а более мелкие — к загрузочному. Это явление неблагоприятно сказывается на работе мельницы, так как материал по мере измельчені.я должен размалываться более мелкими шарами. В сов ременных мельницах этот недостаток устраняется при менением классифицирующих цилиндрических самосор тирующихся бронефутеровок полочного типа (рис 14, е)—броневых плит с поверхностями гладкими и вн ступающими трапецеидальной или волнистой формы Классификация мелющих тел происходит за счет размещения плит с выступами и без них и изменения размер! выступа. Значительный эффект получен при примененш броневых плит из стального проката (рис. 14,г), конус но-ступенчатых с каблучковой поверхностью и конусно волнистых плит (рис. 14,(3, е).

На некоторых цементных заводах для футеровки мельниц мокрого помола применяют резиновые броневые плиты (рис. 14,ж). Резиновая футеровка служит дольше стальной. При ее использовании снижается расход электроэнергии на помол.

Межкамерные перегородки препятствуют переходу мелющих тел из одной камеры в другую. Они предстаа-1 ляют собой плоские круглые плиты с отверстиями. Изго-1 товляют их литыми из твердой марганцевистой стали или сварными из прутков проката разных профилей) Форма и размеры отверстий могут быть различными, но во всех случаях они должны оказывать минимальное coпротивление передвижению материала и воздуха при аэрации мельницы и задерживать мелющие тела. Живо« сечение перегородок в среднем равно 7—10 °/о-

Технические характеристики наиболее распространенных трубных мельниц приведены в табл. 1.

При сухом помоле сырьевых материалов с влажі ностью, не превышающей 8 °/о, сырьевую смесь измельчают в мельницах одновременной сушки и помола. При совмещении процессов сушки и помола в одном агрегати значительно снижается расход электроэнергии, упрощается технологическая схема производства цемента и уменьшаются капитальные затраты.

Для тонкого измельчения сырьевых материалов сухим способом используют короткие трубные мельницы, оборудованные проходными и центробежными сепарато-

Рис. 15. Схема трубной мельницы с проходным сепаратором

рами, а также короткие барабанные мельницы самой, мельчения «Аэрофол».

Технологические схемы помола по замкнутому циклу отличают! способами транспортирования измельченного продукта от мельни к сепараторам. Применяют два способа транспортирования материла — пневматический в струе сушильного агента, просасываемого ч рез мельницу, и механический — с помощью элеваторов. Соответс венно используют и различные типы сепараторов: проходные и центробежные.

В трубную мельницу с проходным сепаратором (рис.

15) сырье поступает через загрузочную течку 1. В за грузочное устройство 2 мельницы подается крупка и сепаратора. Измельченный материал подается в камер предварительной сушки 3, откуда с помощью разбрасы вающих лопастей 4 элеваторного устройства 5 подаете в размольную камеру 6, оснащенную самосортирующим! броневыми плитами, в которой материал одновременн< измельчается и интенсивно сушится в потоке горячи газов.

Измельченный материал вместе с газовым потоком через вытяжную трубу поступает в проходной сепаратор Скорость газового потока в разгрузочном устройстве 7 достигает 30 м/с. Крупка, выпавшая из потока, подает* я бинтовым конвейером 8 обратно в размольную камеру. В сепараторе оставшаяся крупка отделяется от готового продукта, возвращается в мельницу, где вновь размалывается. Готовый продукт вместе с газовым потоком попадает в циклоны, где осаждается. Остывшие газы частично возвращаются в мельницу, а частично после

очистки в электрофильтрах выбрасываются через вытяжную трубу 9 в атмосферу.

Мельницы с проходными сепараторами применяют в тех случаях, когда для сушки сырья используются отходящие газы печных установок с температурой 300— 400 °С.

Для работы мельницы с центробежным сепаратором

не нужны большие скорости газового потока, однако температура газа должна быть повышенной для обеспечения сушки размалываемого материала. Поэтому в мельницу направляют небольшие объемы сушильного газа, нагретого до 600—650 °С.

Мельница «Аэрофол» (рис. 16) состоит из вращающегося барабана /, футерованного внутри броневыми плитами с лопастями 3 (пересыпными полками). Торцовые стены барабана выложены отбойными броневыми плитами 4.

Рис. 16. Мельница самоизмельчения «Аэрофол»

Сырьевые материалы влажностью 10—12 % с размером частиц более 400 мм подают во вращающийся барабан через загрузочное устройство 2, одновременно тудЕ поступают сушильные газы с температурой 300—350 "с При вращении мельницы материал поднимается вверх | пересыпается лопастями плит. От многократного паде ния и ударов об отбойные плиты и истирания материаі измельчается в крупку.

Измельченный и высушенный материал выносится из выходного патрубка 5 потоком сушильного газа и выде ляется в осадительные циклоны. Крупные частицы мате, риала из сепаратора поступают на домол в трубнук мельницу. Для более интенсивного размола материала t мельницу можно загружать мелющие шары до 8 % et объема.

Мельницы «Аэрофол» выпускают диаметром 7 9,75 м, длиной по футеровке 2,4—3,7 м, производительность их 100—400 т/ч.

Гидроциклон — аппарат для разделения шлама на фракции. Он состоит из цилиндрической части, к кото- р0й снизу примыкает широким основанием коническая часть, а сверху патрубок для отвода готового продукта. ЦІлам нагнетается насосом в гидроциклон по входному патрубку, установленному по касательной к цилиндрической части, и, ударяясь о цилиндрическую часть, скользит по ее образующей в конусную часть. Под действием центробежной силы крупные зерна, содержащиеся в шламе, прижимаются к стенке циклона и выходят через разгрузочное отверстие в нижней части конуса. Отсюда крупные зерна направляются на повторное измельчение в мельницу. Освобожденный от крупки шлам удаляется из гидроциклона через выходной патрубок. Производительность гидроциклонов зависит от их диаметра и размеров входных и выходных патрубков.

Виброгрохоты применяют для сепарации шлама. Шлам подают на сито грохота. Крупные зерна задерживаются на нем и отправляются на доизмельчение, а прошедший через сито шлам поступает на дальнейшую переработку в гидроциклон.

Сепараторы служат для разделения центробежной силой материала на фракции при помоле по сухому способу. Проходные сепараторы работают с проточной, а центробежные — с замкнутой циркуляцией воздуха. Проходные сепараторы улавливают из воздушного потока только крупные частицы материала, а центробежные все содержащиеся в воздушном потоке твердые частицы, разделяя их на фракции. В последнее время широко применяют циклонные сепараторы, характеризующиеся высокой степенью разделения материала.

Продуктивность работы сепаратора определяют коэффициентом полезного действия в процентах, т. е. отношением количества готового продукта, отсеянного из сепаратора, к количеству продуктов помола, поступивших в сепаратор.