Подготовка сырья к помолу

Подготовка сырьевых материалов к помолу

При мокром способе производства портландцемента твердые сырьевые материалы перед помолом, как отмечалось ранее, дробят в различных дробильных установках, а мягкие сырьевые материалы (глина, мел) измельчают перемешиванием с водой в болтушках или мельницах самоизмельчения «Гидрофол».

Мягкие сырьевые материалы измельчают в болтушках в зависимости от степени засоренности их различными включениями по трем схемам.

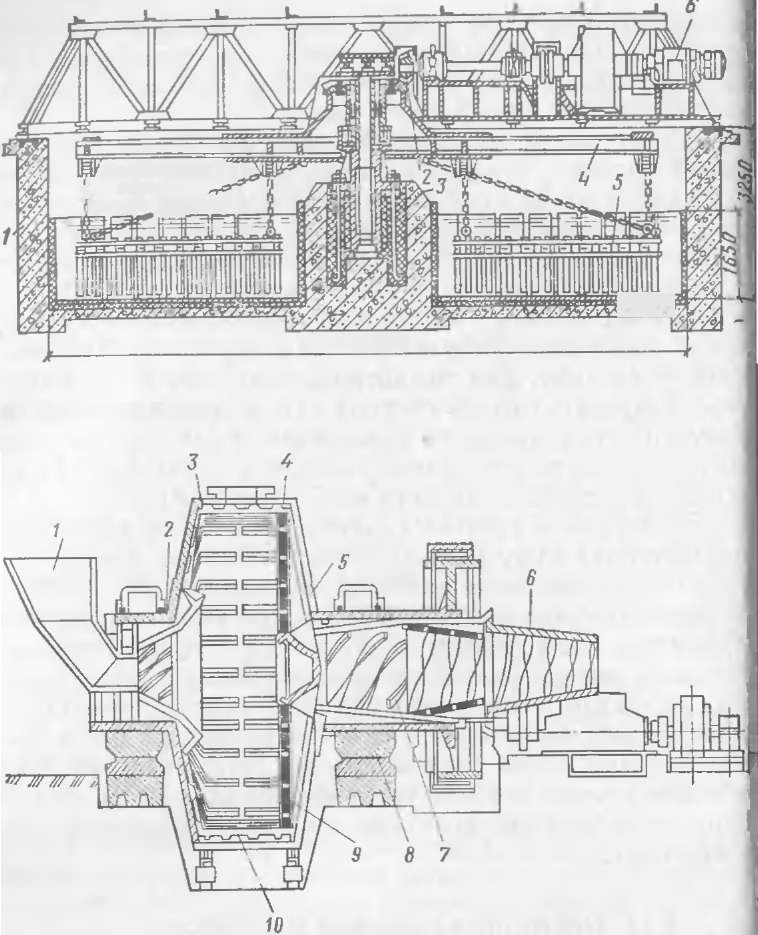

Рис. 9. Болтушка

Схему I применяют при переработке глины и известняка. Распущенная в воде глина в виде шлама из болтушки поступает в мельницу для совместного помола известняком. Эта схема предусматривает работу болтушек по открытому циклу.

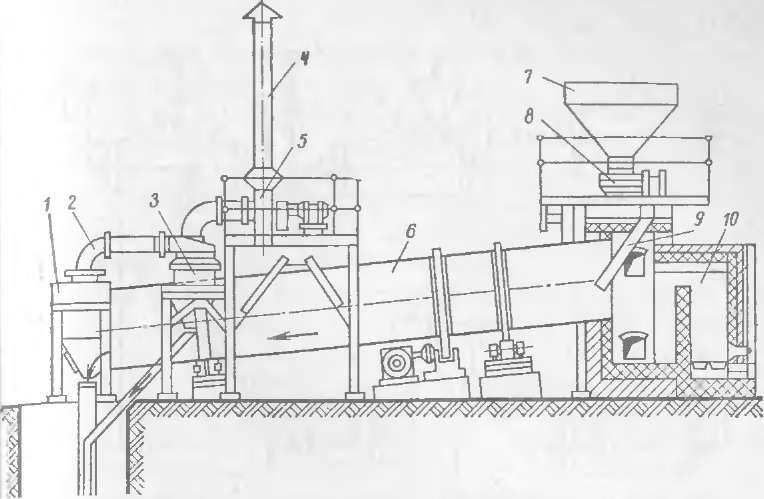

Рис. 10. Мельница самоизмельчения «Гидрофол» типа ММС 70X21

Схему II используют при переработке глины и мела незначительно засоренных каменистыми включениями Глиняный или меловой шлам из болтушки пропускают через виброгрохот для выделения крупных включений далее его подвергают сепарации в гидроциклоне. Оставшиеся на виброгрохоте и осевшие в гидроциклоне крупные куски материала возвращаются в болтушку для дополнительного измельчения. Из гидроциклона шлам направляется в шламбассейны.

Схему III применяют при переработке глины или ме [да со значительным содержанием каменистых включений. Шлам из болтушки последовательно проходит виб огрохот, гидроциклон, после чего подается в шламбассейны. Задержанные виброгрохотом и гидроциклоном крупные включения направляются на доизмельчение в шаровую мельницу, которая работает в замкнутом цикле с грохотом и гидроциклоном. Измельченный в мельнице продукт поступает на виброгрохот и смешивается с исходным шламом из болтушки. Все дальнейшие операции происходят аналогично схеме II.

болтушки (рис. 9) представляют собой круглые или многогранные железобетонные резервуары 1 с расположенной центрально бетонной колонной 3— опорой для вращающихся деталей конструкции. Электродвигатель 6 приводит во вращение коническую шестерню 2, в которой связана рама 4 с подвешенными к ней боронами 5 со сменными стальными зубьями. Бороны с зубьями при вращении разбивают мягкие породы и перемешивают их с водой. Размер частиц материала, выходящего из болтушки, не более 5 мм. Влажность глиняного или мелового шлама 36—42 %.

Размеры болтушек колеблются в пределах: диаметр 6—12, глубина 1,8—6 м. Производительность болтушек 6—36 м3/ч для глины и 14—75 м3/ч для мела.

Основной недостаток болтушек состоит в том, что для их установки необходимы значительные производственные площади.

Более эффективны для измельчения мягких материалов мельницы самоизмельчения «Гидрофол». Материал в мельнице измельчается и одновременно размучивается в результате удара, раздавливания и трения.

Мельница «Гидрофол» ММС 70X23 (рис. 10)—короткий полый барабан 3, опирающийся на два цапфовых подшипника 8. Внутренняя полость барабана футерована броневыми плитами 4 из износостойкого материала. Броневые плиты отливаются с подъемными ребрами (лифтерами 10), служащими подъемниками для измельчаемого материала. К торцовым стенкам барабана присоединены загрузочная 2 и разгрузочная 5 опорные цапфы. Готовый шлам подается в разгрузочную горловину 7 через выходную классифицирующую решетку 9. Для крупных включений из шлама разгрузочно устройство оснащено дройным коническим ситом б с от перстиями размером 10 и 40 мм. Материал загружают мельницу через горловину 1. В барабане он с помощь! лифтеров поднимается вверх и падает с большой высс ты, измельчаясь при ударе кусксв один о другой и о 6p

Рис. 11 Установка с сушильным барабаном

Дыморые газы, охлажденные до «0—120 °С, по газоходу 2 поступают в циклон 3 или электрофильтры, где они очищаются от пыпи и по трубе 4 выбрасывают ея в атмосферу. Материал проходит через сушильный барабан примерно за 20—40 мин, нагревается до 70— 110 °С и Еыеушивается до 0,5—2 %ной влажности. Высушенные материалы поступают в разгрузочную камеру 1 и далее транспортируются в бункера мельниц или на склад.

Для улучшения теплообмена между газами и материалом на внутренней поверхности барабана закреплены лопасти, ячейки, цепи и другие пересыпные устройства различной конструкции.

Производительность сушильных барабанов в зависимости от размеров и типа высушиваемого материала колеблется от 8 до 70 т/ч.