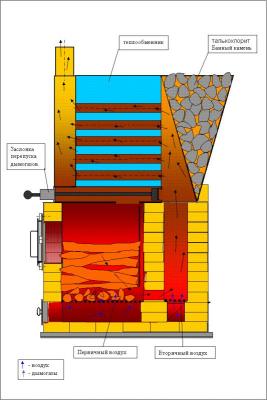

Пиролизная печь-каменка

Пиролизная печь-каменка. Пиролизная печь-каменка создана для бань, саун.

Нижняя часть этой печи-каменки выложена из шамотного кирпича, а высшая часть представляет собой теплообменник и саму каменку. Она выполненяется из железного листа, марки Ст.09Г2С.

Теплообменник имеет жаротрубную систему. Снутри труб протекают дымогазы, которые через стену нагревают воду. Сопряжённые места меж теплообменником и верхним рядом шамотного кирпича герметизируются особым жаростойким греметиком. На неё накладывается кварцеый песок и по периметру обкладывается кирпичом, в ребро.

Длительность горения на одной закладке при насыщенном режиме сжигания до 10 часов.

Экономия дров до 25%. Можно спаливать также опил, щепу, шелуху от семян.

Пиролизную печь-каменку можно использовать также для отопления жилых помещений, а каменку - как духовку.

Можно не напрягать себя необходимостью подкладывать через каждые 2 - 3 часа подкладывать дрова в печь.

В базу работы пиролизного котла положен принцип пиролизного сжигания (либо сухой перегонки) горючего. Сущность заключается вот в чем. Под действием высочайшей температуры и в критериях недочета кислорода сухая древесная порода разлагается на летучую часть - так именуемый пиролизный газ и жесткий остаток - древесный уголь (кокс). Пиролиз древесной породы осуществляется при температуре 200 - 800°С.

в котлах с стопроцентно изолированной ретортой либо в купольных конструкциях. В данном случае образующиеся пиролизный газы скапливаются под куполом и уже потом идут на дожигание. Процесс этот экзотермический, другими словами идущий с выделением тепла, за счет чего, кстати, улучшается прогрев и подсушивание горючего в котле, и происходит обогрев поступающего в зону горения воздуха.

Смешение кислорода воздуха с выделившимся пиролизным газом при высочайшей температуре вызывает процесс горения последнего, который употребляется в предстоящем для получения термический энергии. Разница для потребителя заключается вот в чем. В случае эксплуатации обычного «классического» твердотопливного котла загрузка твердого горючего происходит раз в три-четыре часа. В случае использования пиролизного котла, время меж загрузками, в отличии от «классики» возрастает в 2 раза и поболее.

Необходимо подчеркнуть, что пиролизный газ в процессе сгорания ведет взаимодействие с активным углеродом, в

итоге чего дымовые газы на выходе из котла фактически не содержат вредных примесей, являясь, по большей части, консистенцией углекислого газа и водяного пара. СО таковой котел будет выкидывать в атмосферу до 3-х раз меньше, чем обыденный дровяной и, тем паче котел работающий на угле.

Как следует пиролизные котлы более экологичны. Также в процессе пиролизного горения появляется малое количество сажи и золы, потому котел пореже, чем обыденный, нуждается в очистке. Высочайшая эфективность котла (КПД 81-92%) в регулируемом спектре мощности от 30 до 100%.

В отличии от традиционных котлов обыденного прогорания, у каких реальный КПД при эксплуатации по сути не превосходит 50%, а возможности регулировать мощность или напрочь отсутствуют, или очень и очень ограничены.

Экономия употребления горючего до 40%, в сопоставлении с обыкновенными котлами.

Пиролизные котлы благодаря собственной конструкции, добиваются низкой величины эмиссионных выбросов, что соответствует требованиям нормы ЕU-3 (Евро-3).

Уровень СО (угарного газа) ниже 500 mg/m3, что позволяет продавать пиролизные котлы во всех странах Евро Союза без ограничения.